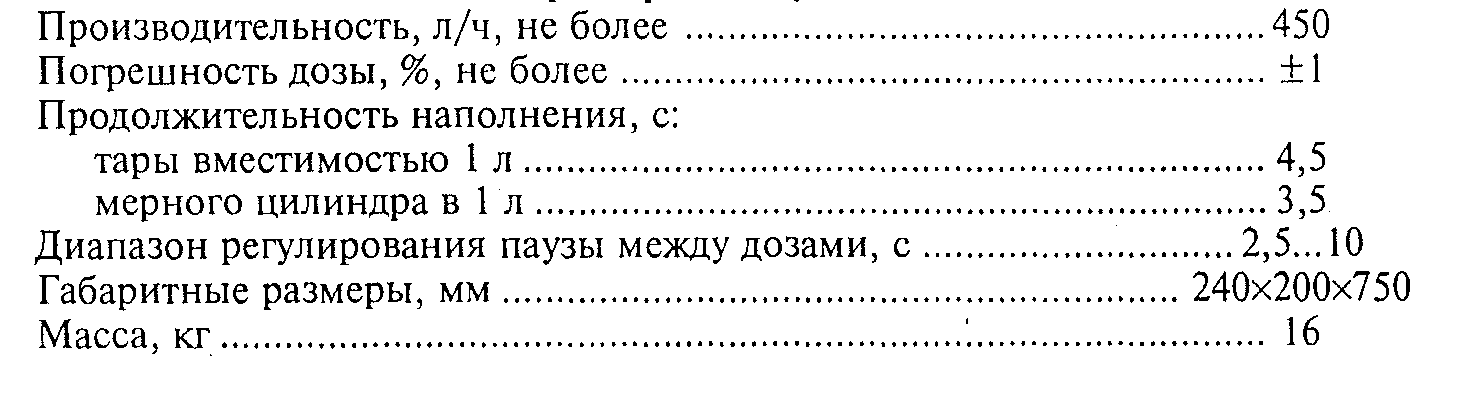

Техническая характеристика установки круиф

4.5. Инженерные расчеты

При расчете цистерн и емкостей хранения определяют вместимость и пропускную способность, температуру молока в начале и в конце транспортирования, эффективность перемешивания и мощность, потребляемую при перемешивании.

Вместимость V (м3) цистерн и емкостей хранения молока определяется по формуле

где

![]() — внутренний диаметр, м; L

— средняя внутренняя длина в горизонтальных

или высота в вертикальных емкостях, м.

— внутренний диаметр, м; L

— средняя внутренняя длина в горизонтальных

или высота в вертикальных емкостях, м.

Для горизонтальных емкостей, имеющих глубину выпуклости днищ

h (м), внутренняя длина (м)

где

![]() — длина цилиндрической части емкости,

м.

— длина цилиндрической части емкости,

м.

Для вертикальных емкостей с вогнутым дном общую высоту принимают равной высоте цилиндрической части.

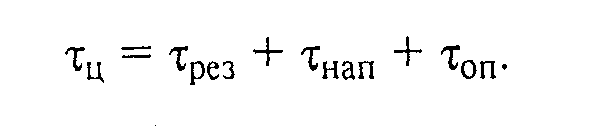

Пропускная

способность цистерн и емкостей хранения

молока зависит от продолжительности

технологического цикла

![]() (ч), которая складывается из продолжительности

резервирования или доставки

(ч), которая складывается из продолжительности

резервирования или доставки

![]() (устанавливается, исходя из технологических

условий или дальности перевозки),

продолжительности наполнения

(устанавливается, исходя из технологических

условий или дальности перевозки),

продолжительности наполнения

![]() и продолжительности опорожнения

и продолжительности опорожнения

![]() :

:

Исходя из технологического цикла и продолжительности смены

![]() (ч), выявляют

пропускную способность М(м3/ч) цистерн

и емкостей хранения:

(ч), выявляют

пропускную способность М(м3/ч) цистерн

и емкостей хранения:

Если необходимо устанавливать несколько емкостей хранения молока (блок), общую вместимость блока определяют для каждого часа работы по разности между количеством продукта, поступающего за весь период работы и израсходованного за этот период.

Продолжительность опорожнения (с) емкости:

вертикальной

горизонтальной

![]()

где

![]() — коэффициент расхода, зависящий от

вязкости вытекающей жидкости (для молока

= 0.7...0.75); f—

площадь поперечного сечения сливного

патрубка, м;g

— ускорение свободного падения, м/с2

— коэффициент расхода, зависящий от

вязкости вытекающей жидкости (для молока

= 0.7...0.75); f—

площадь поперечного сечения сливного

патрубка, м;g

— ускорение свободного падения, м/с2![]() — наибольшая высота уровня жидкости,

м.

— наибольшая высота уровня жидкости,

м.

При опорожнении самотеком автомобильных цистерн, горизонтальных емкостей хранения продолжительность определяется как

![]()

где l-длина цистерны (емкости дня хранения), м; г— внутренний радиус, м.

При заполнении с помощью вакуумной системы или вытеснении

жидкости под давлением сжатого воздуха скорость v (м/с) наполнения (вакуумного) или опорожнения (пневматического) определяют по формуле

где![]() — перепад давления, Па; р — плотность

жидкости, кг/

— перепад давления, Па; р — плотность

жидкости, кг/![]() .

.

Производительность П (м3/ч) фильтров для молока определяют при известной рабочей поверхности:

![]()

где q

— нагрузка на фильтрующую поверхность,

м3/м2 F—

фильтрующая поверхность, м2;

![]() —

продолжительность одного рабочего

цикла, с.

—

продолжительность одного рабочего

цикла, с.

Продолжительность цикла т включает длительность фильтрации, промывки осадка, разгрузки и подготовки фильтра к следующему циклу.

При выборе насоса, подающего исходный продукт в фильтр, необходимо учитывать сопротивление перегородки R(Па с):

где

![]() — коэффициент сопротивления (для

плотного холста

= (2…3)

— коэффициент сопротивления (для

плотного холста

= (2…3)

![]() ,

для холста средней плотности

= (1…2)

,

для редкого

= (0,6...1,0)

,

для металлического сита густого плетения

= (0,7…1,2)

,

для штампованного сита

=

0,5

,

для холста средней плотности

= (1…2)

,

для редкого

= (0,6...1,0)

,

для металлического сита густого плетения

= (0,7…1,2)

,

для штампованного сита

=

0,5![]() ];

];

![]() — коэффициент динамической вязкости

фильтруемого продукта,

— коэффициент динамической вязкости

фильтруемого продукта,

![]() .

.

Важнейшими показателями, характеризующими работу гомогенизаторов, являются производительность и степень раздробления жировых

частиц при гомогенизации. Поскольку гомогенизаторы потребляют механическую энергию, и притом значительную, расчет энергетических затрат приобретает особую необходимость. Кроме того, при расчете гомогенизатора определяют его мощность и основные размеры пружины, необходимые для ее выбора.

Производительность

гомогенизатора П (![]() )

обусловливается пропускной способностью

гомогенизирующего клапана. Исходя из

такого сопоставления, производительность

гомогенизатора рассчитывают как

зависящую от диаметра плунжера d(м),

их количества z

, длины хода плунжера S(м)

и частоты вращения вала n

(

)

обусловливается пропускной способностью

гомогенизирующего клапана. Исходя из

такого сопоставления, производительность

гомогенизатора рассчитывают как

зависящую от диаметра плунжера d(м),

их количества z

, длины хода плунжера S(м)

и частоты вращения вала n

(![]() ):

):

![]()

где

![]() —объемный

КПД насоса (при работе на молоке

=

0,8).

—объемный

КПД насоса (при работе на молоке

=

0,8).

Степень

дробления жировых частиц при гомогенизации

характеризуется диаметром жирового

шарика. В пределах давления гомогенизации

(30...200)![]() Па (температура продукта 60°С) диаметр

жирового шарика

Па (температура продукта 60°С) диаметр

жирового шарика

![]() (мкм) после гомогенизации можно рассчитать

по формуле

(мкм) после гомогенизации можно рассчитать

по формуле

![]()

где

![]() — перепад давления в гомогенизаторе,

МПа.

— перепад давления в гомогенизаторе,

МПа.

По этой формуле можно ориентировочно определить давление гомогенизации, необходимое для получения заданной степени дробления жировых шариков. В пределах давления (300...600) Па при тех же условиях существует зависимость

![]()

где К— коэффициент

(для одноступенчатого гомогенизатора

0,30, двух- и трехступенчатого — 0,39 и

0,40);

![]() — суммарное давление гомогенизации,

па.

— суммарное давление гомогенизации,

па.

При гомогенизации в результате перехода механической энергии в

тепловую

температура молока повышается. Существует

линейная зависимость изменения

температуры молока

![]() (°С)

от давления р (Па):

(°С)

от давления р (Па):

![]()

Высокое давление гомогенизации является причиной того, что гомогенизаторы клапанного типа поглощают много электроэнергии. У большинства гомогенизаторов высокое давление клапана на седло компенсируется пружиной, которая должна быть достаточно жесткой, чтобы обеспечить необходимое давление гомогенизации.

Мощность N (Вт), необходимую для работы гомогенизаторов, определяют по формуле для расчета мощности насоса

![]()

где П— производительность

гомогенизатора, м3/с; Ро —давление,

развиваемое плунжерами гомогенизатора,

Па;

![]() — механический КПД гомогенизатора (

=

0,75).

— механический КПД гомогенизатора (

=

0,75).

В основу расчетов производительности сепараторов и эффекта разделения положено соотношение физических свойств продукта и конструктивно-механических факторов.

В практических расчетах должна быть задана массовая доля жира в обезжиренном молоке. Между массовой долей жира m в обезжиренном молоке и размерами оставшихся в нем жировых шариков d, если размеры жировых шариков менее 2 мкм, установлена следующая зависимость:

или

![]()

Определив

d

и подставив в следующую формулу величину

![]() = d/2,

= d/2,

находят производительность (м 3/ч):

![]()

где![]() ,

,

![]() — плотность жидкости и частиц, кг/м3;

— коэффициент динамической вязкости,

;

-

радиус частиц, которые могут проникнуть

через толщу жидкости в межтарелочном

пространстве за время пребывания

продукта в элементарном объеме, м;

— плотность жидкости и частиц, кг/м3;

— коэффициент динамической вязкости,

;

-

радиус частиц, которые могут проникнуть

через толщу жидкости в межтарелочном

пространстве за время пребывания

продукта в элементарном объеме, м;

![]() — количество межтарелочных

— количество межтарелочных

промежутков; n

— частота вращения вала, мин; Н— высота

тарелки, м; S—расстояние,

на которое должна переместиться расчетная

частица в потоке плазмы, м;

![]() ,

,

![]() —больший

и меньший диаметры тарелки, м.

—больший

и меньший диаметры тарелки, м.

В расчетах производительности и эффекта разделения возможны не которые упрощения. Так, при температуре 20...70°С практически достаточная точность обеспечивается при замене

![]()

где t—температура сепарирования, °С.

Тогда формулы для расчета производительности сепаратора и эффекта разделения принимают вид:

![]()

где В— коэффициент, учитывающий степень использования рабочего сепарирующего устройства

(В = 0,5…0,7); z

— количество тарелок; n

— частота вращения вала,

![]() ;

;

![]() — угол наклона образующей тарелки,

град.

— угол наклона образующей тарелки,

град.

Производительность сепараторов высокожирных сливок можно определить по формуле

![]()

где

![]() — производительность сепаратора по

молоку, л/с;

— производительность сепаратора по

молоку, л/с;

![]() —достижимая наибольшая жирность сливок,

% 90 %);

—достижимая наибольшая жирность сливок,

% 90 %);

![]() ,

,

![]() — массовая доля жира в исходных сливках

и полученных высокожирных сливках, %.

— массовая доля жира в исходных сливках

и полученных высокожирных сливках, %.

Производительность сепаратора высокожирных сливок можно рас- считать по формуле

![]()

- -

где В—коэффициент, учитывающий степень использования рабочего сепарирующего устройства

(В = 0,5…0,7); z

— количество тарелок;

—угол наклона образующей тарелки, град;

![]() — массовая

— массовая

поля плазмы, г/см3;

![]() — массовая доля жира, г/см3.

— массовая доля жира, г/см3.

Расчеты сепараторов-молокоочистителей в принципе повторяют соответствующие расчеты сепараторов-сливкоотделителей.

Для расчета производительности сепаратора или предельного размера частиц, выделяемых при очистке молока, можно воспользоваться соответствующими формулами, полученными для аналогичного расчета сепараторов-сливкоотделителей.

Давление, создаваемое напорными дисками при установке сепараторов в технологическую линию, рассчитывают по формуле

![]()

где р — плотность

жидкости, выходящей из сепаратора,

кг/см3;

![]() - максимальный радиус

диска,м;

- максимальный радиус

диска,м;

![]() —внутренний

радиус кольца жидкости, м.

—внутренний

радиус кольца жидкости, м.

Производительность сепаратора-молокоочистителя можно определить по формуле

![]()

где

![]() — высота сепарирующего устройства, м;

— высота сепарирующего устройства, м;

![]() — разность плотностей продукта до и

после сепарирования; h—

расстояние между тарелками, м;f—

нормальная толщина тарелок, м.

— разность плотностей продукта до и

после сепарирования; h—

расстояние между тарелками, м;f—

нормальная толщина тарелок, м.

Существуют упрощенные формулы для определения производительности сепараторов- молокоочистителей:

при расстоянии между тарелками 1...2 мм

![]()

где![]() — число тарелок;

— число тарелок;

![]() — расчетный объем, см3

— расчетный объем, см3

![]()

при расстоянии между тарелками 8...10 мм

![]()

Объем периферийного пространства у сепараторов-молокоочистителей без выгрузки осадка на ходу принимают из расчета 1 л на 1000 л/ч производительности. Сепаратор-молокоочиститель может работать непрерывно в течение 3...4 ч, и отложения в периферийном пространстве составляют 0,03 % объема молока.

Сопловая выгрузка белкового осадка (творога) обеспечивается в том случае, когда влажность творога не превышает 70...75 % (осадок должен обладать свойствами текучести).

Объем осадка, выходящего через сопловое устройство из сепарирующего устройства, определяют по формуле истечения

![]()