- •1 Общая часть

- •2 Специальная часть

- •3. Организация производства и труда.

- •4. Экономика производства.

- •5. Безопасность жизнедеятельности.

- •Федеральное агентство образования рф

- •Отчёт по преддипломной практике

- •Содержание.

- •Общая часть

- •Специальная часть.

- •Организация производства.

- •Рентабельность электропривода.

- •Мероприятия по технике безопасности и противопожарной технике на электроприводе.

- •Графическая часть отчёта.

- •Дипломное задание

- •Введение. Краткий обзор вариантов электропривода механизма и современные тенденции его развития.

- •Общая часть

- •3.1 Краткое описание технологического процесса по схеме участка цеха с проектируемым приводом.

- •3.2 Описание технологического процесса механизма по кинематической схеме.

- •3.3 Режимы работы электропривода накопителя тэса 10-38 в соответствии с технологическим процессом.

- •Достоинства и недостатки работающего электропривода. Его соответствие технологическим требованиям и современному уровню развития электропривода.

- •3.5Технологические и экономические преимущества проектируемого электропривода.

- •Специальная часть.

- •4.1 Скоростная и нагрузочная диаграмма электропривода по техническому паспорту механизма.

- •4.2 Описание принципиальной (функциональной) схемы управления электроприводом накопителя тэса 10-38.

- •4.3 Описание схемы внешних проводок электропривода.

- •4.4 Полная спецификация электрооборудования и электроснабжения привода.

- •Организация производства.

- •5.1 Взаимодействие технологического, электротехнического персонала и механослужбы при эксплуатации механизма.

- •5.2 Структура электрослужбы участка и функциональное разделение безопасности в ней. Структурная схема электрослужбы участка.

- •5.3 Система технического обслуживания и ремонта электрооборудования накопителя тэса 10-38, график ппр.

- •7.2 Организационные и технические мероприятия по безопасности обслуживания и ремонта электрооборудования накопителя тэса

- •7.3 Защитные средства, применяемые при эксплуатации электропривода накопителя тэса 10-38.

- •7.4 Технические средства и организационные мероприятия, обеспечивающие пожарную безопасность электрооборудования механизма.

- •7.5 Конструктивное исполнение защитного заземления накопителя тэса 10-38.

- •7.6 Мероприятия по экологии в цгп.

- •8.6 Схема силовых цепей электропривода накопителя тэса 10-38.

Общая часть

3.1 Краткое описание технологического процесса по схеме участка цеха с проектируемым приводом.

Технологический процесс производства электросварных прямошовных труб состоит из нескольких этапов:

Подготовка ленты;

Формовка ленты в трубную заготовку;

Сварка трубной заготовки;

Охлаждение;

Калибровка, при необходимости перепрофилирование;

Раскрой на мерные длины;

Рассортировка и упаковка.

Подготовка ленты

Отдельный

рулон металла (штрипс) из связки на

стеллаже устанавливается на барабан

разматывателя. Рулон на разматывателе

фиксируется разжатием сегментов. В

зависимости от внутреннего диаметра

рулонов на сегменты устанавливаются

съёмные накладки. К установленному

рулону подводится прижимной ролик на

расстояние 5-10 см так, чтобы он при

размотке не касался рулона.

Отдельный

рулон металла (штрипс) из связки на

стеллаже устанавливается на барабан

разматывателя. Рулон на разматывателе

фиксируется разжатием сегментов. В

зависимости от внутреннего диаметра

рулонов на сегменты устанавливаются

съёмные накладки. К установленному

рулону подводится прижимной ролик на

расстояние 5-10 см так, чтобы он при

размотке не касался рулона.

Затем вручную производится обрезка переднего и заднего концов ленты. Лента обрезается до номинальной ширины, а при наличии дефектов - до полного удаления дефектных участков.

Перед намоткой первого рулона передний конец полосы загибается и вставляется в прорезь барабана накопителя. Затем регулировочным винтом регулируются щековины накопителя по ширине заготовки так, чтобы полоса не задиралась при намотке, после чего щековины фиксируются упорными болтами с контргайками.

Затем производится намотка рулона на накопитель. Намотку нужно начинать с 1-й скорости и затем перейти на 3-ю. Заканчивать намотку нужно также на 1-й скорости во время намотки нужно следить за натяжением полосы. Полоса должна наматываться плотно и равномерно. Натяжение регулируется тормозами разматывателя с помощью воздушного вентиля.

Концы ленты свариваются вручную электродуговой сваркой или сваркой в среде аргона с применением присадочной проволоки на сварочном столе.

Зачистка шва производится вручную переносной пневматической заточной машинкой.

На один барабан двухпозиционного накопителя наматывается 2-3 маленьких рулона (максимальная грузоподъемность 3т), после чего накопитель разворачивается на 180°. Загруженный барабан накопителя устанавливается в линии прокатки, а свободный барабан - под намотку следующих маленьких рулонов.

Сварка лент, из которых одна находится в стане, а другая в накопителе, также производится вручную.

Формовка ленты в трубную заготовку

Из накопителя лента в холодном состоянии подается в формовочный стан, где формируется в трубную заготовку цилиндрической формы. Формовочный стан состоит из 3-х горизонтальных и 2-х пар вертикальных роликов, восьми горизонтальных клетей и семи пар вертикальных валков, приводного двигателя.

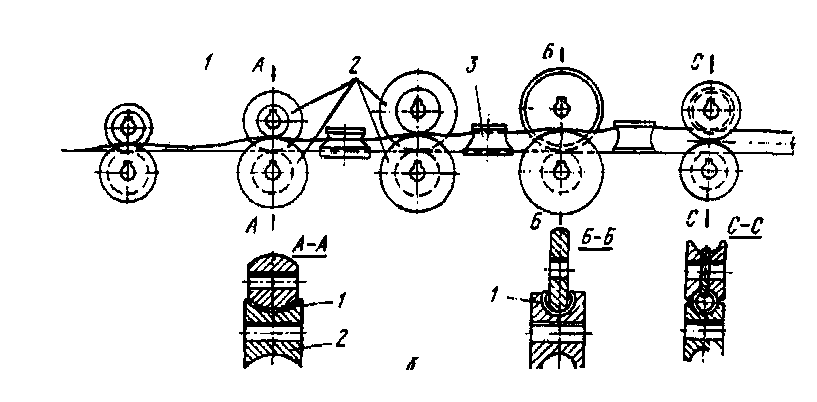

Горизонтальные валки, радиус кривизны которых постепенно уменьшается, сворачивают плоскую ленту в круглую заготовку, а вертикальные валки предотвращают значительное распружинивание трубной заготовки или увеличивают деформацию гиба. Схема образования профиля в валках представлена на рис.1.

Рис.1.

Схема образования профиля в валках

Рис.1.

Схема образования профиля в валках

Сварка трубной заготовки

Сварка трубной заготовки производится в установке продольной сварки, состоящей из высокочастотной сварочной установки и шовообжимной клети (ШОК). Необходимыми условиями получения качественного сварного шва является хорошо сформованная трубная заготовка, оптимальные сварочная температура кромок и обжатие в ШОК.

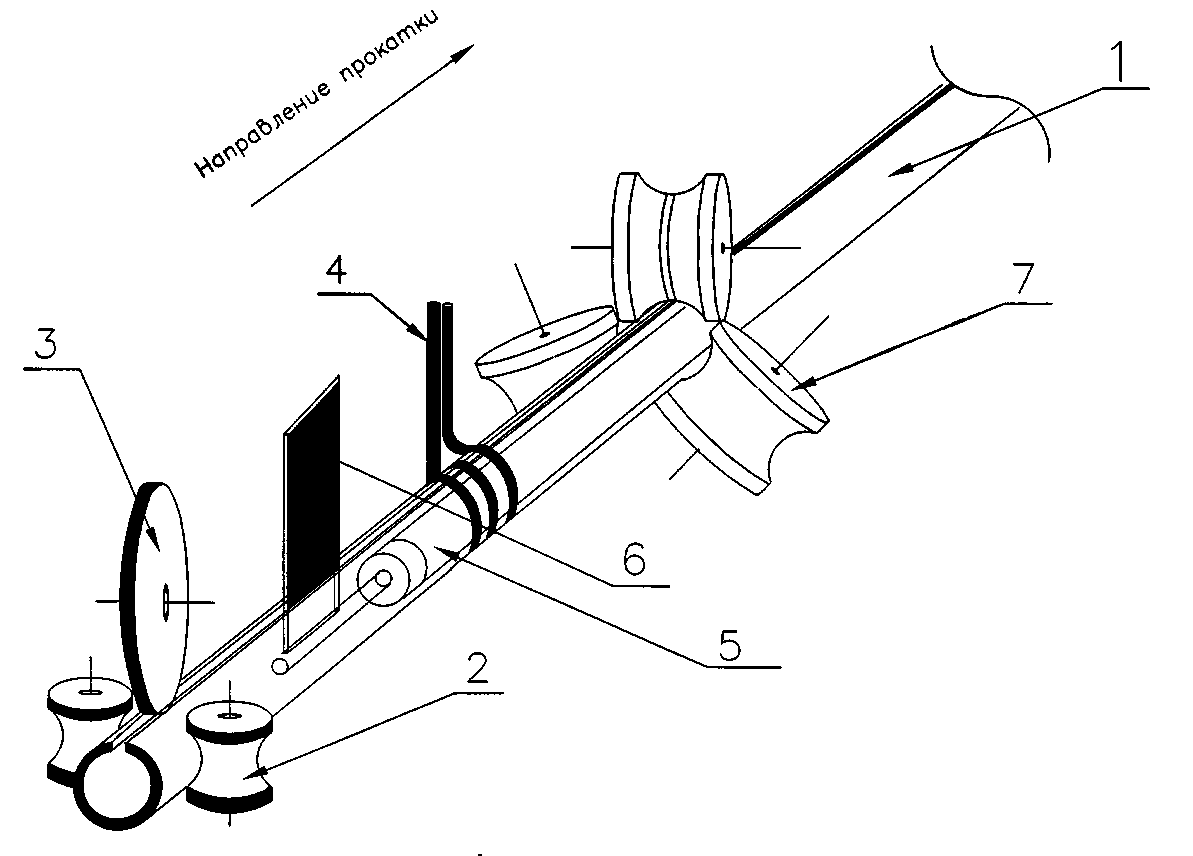

Схема прохождения трубы в установке продольной сварки показана на рис.2

Рис.2. Схема прохождения трубы в установке продольной сварки

Сварка труб осуществляется токами высокой частоты с

индукционным

способом подвода энергии с помощью

кольцевого индуктора(4), имеющего

несколько витков, охватывающих трубную

заготовку. Положение сварочного индуктора

регулируется в продольном и поперечном

направлении относительно оси формовки.

индукционным

способом подвода энергии с помощью

кольцевого индуктора(4), имеющего

несколько витков, охватывающих трубную

заготовку. Положение сварочного индуктора

регулируется в продольном и поперечном

направлении относительно оси формовки.

Индуктор является сменной деталью и устанавливается в зависимости от размеров свариваемой трубы, индуктор охлаждается эмульсией.

В месте подвода тока, для повышения интенсивности нагрева свариваемых кромок, в трубу вводится ферритовый сердечник(5) на специальной штанге(6), укреплённой на опорном кронштейне шовонаправляющей клети.

Ферритовый сердечник имеет разные размеры в зависимости от диаметра трубы. Охлаждается ферритовый сердечник эмульсией.

Кромки трубной заготовки разогреваются до сварочной температуры электрическим током высокой частоты. Ток частотой 440 кГц подводится кольцевым индуктором и концентрируется на свариваемых кромках ферритовым сердечником. Пройдя индуктор, трубная заготовка подаётся в ШОК(7), где происходит сварка разогретых кромок.

Образовавшийся после сварки грат снимается двумя резцами, установленными на суппортах гратоснимателя. Суппорты имеют раздельную регулировку по оси прокатки и по глубине прохода.

Наружный грат должен быть удалён заподлицо с минимальным

утончением стенки. Чем меньше ширина снимаемого грата, тем меньше утончение стенки. Шов после удаления грата должен быть гладким. Внутренний грат не удаляется.

Для снятия грата используются резцы со сменными твердосплавными радиусными пластинами. Радиус пластины выбирается больше радиуса трубы. Работа выкрошенными пластинами не допускается, для предохранения пластин от преждевременного выкрашывания, перед остановкой стана резцы нужно заблаговременно поднимать.

Охлаждение сварного шва

После снятия наружного грата производится охлаждение непрерывной трубы эмульсией в холодильнике. Труба в холодильнике должна быть полностью погружена в эмульсию для обеспечения равномерного охлаждения. Недостаточное охлаждение шва в холодильнике приводит к искривлению труб в пакете по мере остывания.

Калибровка

Калибровка круглых труб и их дальнейшая правка производится в четырёхклетьевом калибровочном стане и одной правильной клети.

Труба, выходящая из сварочного стана, имеет поперечное сечение овальной формы. Для придания ей точной формы и размеров служит калибровочный стан. Кроме того, калибровочный стан при соответствующей настройке его клетей обеспечивает предварительную правку труб. Рабочие клети калибровочного стана по конструкции совершенно аналогичны клетям

формовочного стана.

Непосредственно

за калибровочным станом установлены

две четырехвалковые ПКК (правильно-калибровочные

клети), которые служат для получения

профильных (прямоугольных, квадратных,

овальных, полуовальных и др.) труб. При

выходе из ПКК размеры профильных труб

не должны выходить за пределы допускаемых

отклонений.

Непосредственно

за калибровочным станом установлены

две четырехвалковые ПКК (правильно-калибровочные

клети), которые служат для получения

профильных (прямоугольных, квадратных,

овальных, полуовальных и др.) труб. При

выходе из ПКК размеры профильных труб

не должны выходить за пределы допускаемых

отклонений.

Правка кривизны труб производится за счет смещения блока роликов, находящемуся на первой ПКК, относительно оси прокатки в направлении, противоположном изгибу трубы. На ПКК имеются винтовые регуляторы размеров профиля в горизонтальной и вертикальной плоскостях.

Раскрой на мерные длины

Автоматическая резка непрерывной сварной трубы на мерные длины производится режущим диском летучей пилы.

Режущий диск закрепляется на валу электродвигателя с помощью планшайбы и бронзовой гайки. В зависимости от наружного размера диска, с помощью регулировочного винта регулируется вертикальное положение электродвигателя пильного диска, а с помощью регулируемых упоров и герконовых датчиков на каретке летучей пилы величину перемещения диска на рез.

Во время прокатки, по показаниям амперметра, нужно следить за нагрузкой на электродвигатель пильного диска, ток двигателя не должен превышаться 1ООА. Более высокий ток указывает на износ зубьев режущего диска, неправильную настройку летучей пилы на ось прокатки.

Рассортировка и упаковка

Порезанные трубы транспортируются на укладчик по отводящему рольгангу с холостыми роликами. Во время прокатки нужно отсортировывать трубы с поперечными швами, с непроварами шва, с дефектами поверхности и кривые, сбрасывая их. в карманы, отсортировки.

Остановленная упором напротив карманов укладчика труба автоматически сбрасывается в правый или левый карман укладчика. Забракованные трубы сбрасываются также направо или налево в специальный карман.

Упаковка труб ведётся в квадратные или круглые пакеты, после чего пакет передаётся на взвешивание, а затем перевозится на наклонные стеллажи для слива эмульсии и продувки.

После определённой выдержки пакеты пакуются в металлические короба (если это оговорено в заказе), а затем передаются на склад готовой продукции.