- •Общие требования безопасности

- •Требования безопасности перед началом занятий

- •Требования безопасности во время занятий

- •Требования безопасности в аварийных ситуациях

- •Требования безопасности по окончании занятий

- •Требования безопасности перед началом работы

- •Требования безопасности во время работы

- •Перевірка щільності в пасажирському рухомому складі

- •Перевірка щільності у вантажному рухомому складі

- •Час зниження тиску на 0.5 кгс/см2 в головних резервуарах при перевірці щільності гальмівної мережі поїзда.

- •Контроль плотности с помощью укптм

- •Рычажная передача грузовых вагонов

- •Рычажная передача пассажирских вагонов

Требования безопасности в аварийных ситуациях

4.1 При плохом самочувствии сообщить об этом преподавателю.

4.2. При возникновении пожара немедленно эвакуировать учеников из здания, сообщить о пожаре администрации училища и приступить к тушению очага возгорания с помощью первичных средств пожаротушения.

4.3. При прорыве системы отопления удалить учеников из кабинета, перекрыть задвижки в тепловом узле здания и вызвать слесаря-сантехника.

4.4. При получении травмы оказать первую помощь пострадавшему, сообщить об этом администрации училища, при необходимости доставить пострадавшего в ближайшее лечебное учреждение.

Требования безопасности по окончании занятий

5.1. Выключить демонстрационные электрические прибор.

5.2 Проветрить, провести влажную уборку кабинета.

5.3 Закрыть окна, фрамуги и выключить свет.

Инструкция

по охране труда при проведении занятий и лабараторно-практических работ по предмету «Автортормоза» в компьютерном классе

К работе в кабинете информатики допускаются ученики, прошедшие инструктаж по технике безопасности, соблюдающие указания преподавателя, расписавшиеся в журнале регистрации инструктажа.

Необходимо неукоснительно соблюдать правила по технике безопасности. Нарушение этих правил может привести к поражению электрическим током, вызвать возгорание.

При эксплуатации необходимо остерегаться:

поражения электрическим током;

механических повреждений, травм.

Требования безопасности перед началом работы

Не входить в кабинет в верхней одежде, головных уборах, грязной обуви, с громоздкими предметами. Передвигаться в кабинете спокойно, не торопясь.

Работать разрешается только на том компьютере, который выделен на данное занятие.

Не разговаривать громко, не шуметь, не отвлекать других учеников.

Перед началом работы ученик должен убедиться в отсутствии видимых повреждений оборудования на рабочем месте.

Напряжение в сети кабинета включается и выключается только преподавателем.

Требования безопасности во время работы

С техникой нужно обращаться бережно, на клавиатуре работать не спеша, клавиши нажимать нежно.

При появлении изменений в функционировании аппаратуры, самопроизвольного ее отключения необходимо немедленно прекратить работу и сообщить об этом преподавателю.

Контролировать расстояние до экрана и правильную осанку.

Не допускать работы на максимальной яркости экрана дисплея.

ЗАПРЕЩАЕТСЯ:

Эксплуатировать неисправную технику.

При включенном напряжении сети отключать, подключать кабели, соединяющие различные устройства компьютера.

Работать с открытыми кожухами устройств компьютера.

Касаться экрана дисплея, тыльной стороны дисплея, разъемов. соединительных кабелей, токоведущих частей аппаратуры.

Касаться автоматов защиты, пускателей, устройств сигнализации.

Во время работы касаться труб, батарей.

Самостоятельно устранять неисправность работы клавиатуры.

Нажимать на клавиши с усилием или допускать резкие удары.

Пользоваться каким-либо предметом при нажатии на клавиши.

Передвигать системный блок и дисплей.

Загромождать проходы в кабинете сумками, портфелями, стульями.

Брать сумки, портфели за рабочее место у компьютера.

Быстро передвигаться по кабинету.

Класть какие-либо предметы на системный блок, дисплей, клавиатуру.

Работать грязными, влажными руками, во влажной одежде.

Работать при недостаточном освещении.

Работать за дисплеем дольше положенного времени.

Включать и выключать компьютер, дисплей.

Подключать кабели, разъемы и другую аппаратуру к компьютеру.

Брать со стола преподавателя флешки, аппаратуру, документацию.

Пользоваться преподавательским компьютером.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПО ОКОНЧАНИЮ РАБОТЫ

По окончании работы выполнить действия строго по указанию преподавателя. Сдать задание.

Лабораторно-практична робота № 1

Тема: Принцип дії пневматичних гальм

Мета: Ознайомитись з основними типами пневматичних гальм, вивчити основні схеми пневматичних гальм та місця їх застосування.

Матеріальне забезпечення: Схеми пневматичних гальм, флеш-анімації.

Інструктаж з БЖД з електробезпеки, з колюче-ріжучими предметами ___________

_______________________________________________________________________

Теоретична частина: _____________________________________________________

Хід роботи:

Вивчення теоретичної частини.

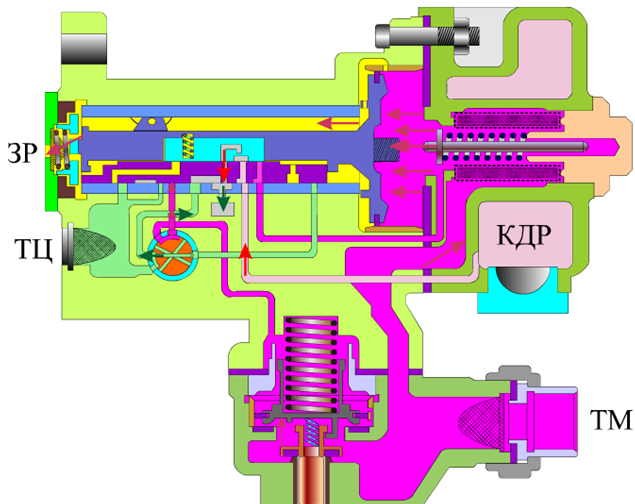

По принципу действия пневматические тормоза делятся на три основные группы:

неавтоматические прямодействующие;

автоматические непрямодействующне;

автоматические прямодействующие.

Неавтоматический прямодействующий тормоз применяется только для торможения локомотива и является вспомогательным.

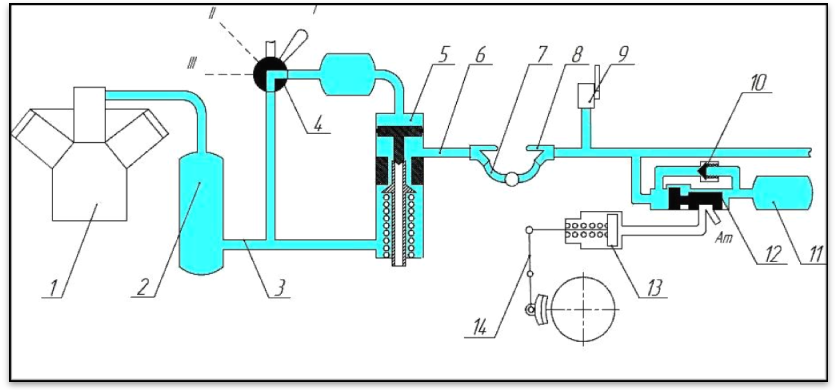

Компрессор 1 нагнетает в главный резервуар 2 сжатый воздух, который по питательной магистрали 3 поступает к крану машиниста 4.Кран машиниста условно изображен в виде переключательной пробки, в которой высверлен прямоугольный канал. При постановке ручки крана машиниста в положение отпуска III тормозная магистраль 5 с соединительными рукавами, концевыми кранами и тормозные цилиндры 6 сообщаются с атмосферой Ат. Рычажная передача 9 при этом удерживает башмаки с колодками 10 на определенном расстоянии от поверхности катания колес.

При переводе ручки крана в положение торможения I сжатый воздух из главного резервуара 2 по питательной магистрали 3 через кран машиниста 4, тормозную магистраль 5 поступает в цилиндр 6, передвигая поршень 7 со штоком 8 и связанную с ним рычажную передачу 9 и прижимая колодки к колесам.

Перемещение ручки крана в положение перекрыши II приводит к отключению главного резервуара от магистрали 5 и цилиндра 6. Вся система остается в заторможенном состоянии, причем утечки воздуха из тормозного цилиндра не восполняются.

Схема 1 - Прямодействующий неавтоматический тормоз

Этот тормоз называется неавтоматическим потому, что при разрыве поезда (разъединении рукавов) торможения не происходит, сжатый воздух уходит из системы в атмосферу. Тормоз является прямодействующим и неистощимым, так как торможение происходит за счет подачи сжатого воздуха непосредственно из главного резервуара и имеется возможность восполнить утечки воздуха из цилиндров.

Автоматический непрямодействующий тормоз применяется на пассажирских локомотивах и вагонах.

Схема 2 - Автоматический непрямодействующий тормоз

По сравнению с первой схемой на каждом вагоне размещены два дополнительных прибора - воздухораспределитель 6 и запасной резервуар 8. Кран машиниста в положении зарядки и отпуска (оно теперь обозначено I) соединяет главные резервуары 2 и питательную магистраль 3 с тормозной магистралью 5, а из неё воздух поступает в воздухораспределитель 6 и запасной резервуар 8. Тормозной цилиндр 7 через канал в воздухораспределителе соединен с атмосферой. При торможении (рисунок б) кран машиниста соединяет тормозную магистраль с атмосферой. Слева от поршня воздухораспределителя падает давление, а справа на него действует давления воздуха запасного резервуара. Поршень сдвигается влево и увлекает за собой золотник, который разобщает тормозной цилиндр с атмосферой, но соединяет его с запасным резервуаром. ТЦ наполняется, тормозные колодки прижимаются к колесам. Тормоз является автоматическим, так как при любом падении давления в тормозной магистрали (открытии стоп-крана 9, разрыве магистрали - разъединении рукавов) происходит торможение без участия машиниста. Но в такой схеме тормоза нет прямодействия, поскольку во время торможения и при перекрыше главный резервуар не сообщается с тормозным цилиндром. Таким образом, этот тормоз является истощимым.

Автоматический прямодействующий тормоз применяется на всех грузовых локомотивах и вагонах, а также на пассажирском подвижном составе западноевропейских железных дорог.

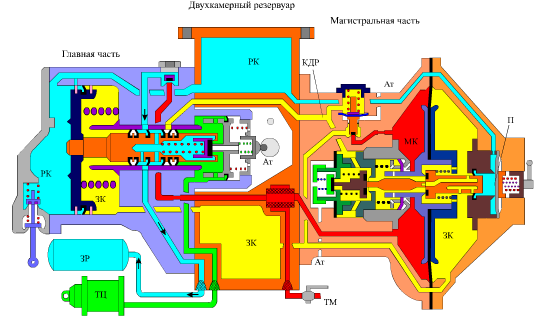

Схема 3 - Автоматический прямодействующий тормоз

На локомотиве установлены компрессор 1, главный резервуар 2, напорная (питательная) магистраль 3 и кран машиниста 4, имеющий устройство 5 для питания тормозной магистрали в положении перекрыши. Сжатый воздух, вырабатываемый компрессором, заполняет главный резервуар и далее по питательной магистрали поступает к крану машиниста.

Если ручка крана машиниста установлена в положение I зарядки и отпуска, то воздух подается в тормозную магистраль 6, которая проходит вдоль локомотива и сцепленных с ним вагонов. Соединение магистралей отдельных единиц подвижного состава осуществляется гибкими рукавами 7 с концевыми кранами 8. Из тормозной магистрали сжатый воздух через воздухораспределитель 12 поступает в запасный резервуар 11. В это время тормозной цилиндр 13 через воздухораспределитель сообщается с атмосферой Ат. Таким образом, происходит зарядка тормоза до определенного зарядного давления.

При постановке ручки крана машиниста в положение II торможения происходит выпуск воздуха из магистрали 6 в атмосферу. Падение давления в магистрали вызывает срабатывание воздухораспределителя, который сообщает запасный резервуар с тормозным цилиндром. По мере повышения давления в цилиндре его поршень со штоком перемещает рычажную передачу 14, в результате чего тормозные колодки прижимаются к колесам.

Когда ручка крана машиниста находится в положении III перекрыши, колеса остаются заторможенными. Возможные утечки воздуха из тормозного цилиндра не вызывают падения давления и ослабления силы нажатия колодок, так как цилиндр питается сжатым воздухом из запасного резервуара III, который пополняется из магистрали через обратный питательный клапан 10, встроенный в воздухораспределитель. В свою очередь тормозная магистраль связана с главным резервуаром 2 через питательное устройство 5 крана машиниста.

Отпуск тормоза производится переводом ручки крана машиниста в I положение. При этом происходит наполнение сжатым воздухом тормозной магистрали и запасных резервуаров, а цилиндр 13 сообщается с атмосферой, как при зарядке.

Такой тормоз называется автоматическим потому, что при понижении давления сжатого воздуха в магистрали из-за открытия крана экстренного торможения (стоп-крана) 9 или разрыве поезда (разъединении рукавов 7) происходит торможение независимо от действий машиниста. Тормоз является прямодействующим, поскольку в заторможенном состоянии в положении перекрыши происходит питание всей системы сжатым воздухом прямо из главного резервуара, а также и неистощимым, так как утечки воздуха из тормозных цилиндров постоянно восполняются.

По характеру действия различают пневматические тормоза нежесткие, полужесткие и жесткие.

Нежесткие тормоза — такие, которые работают нормально при любом зарядном давлении в магистрали. При медленном снижении давления в магистрали темпом 0,03— 0,04 МПа (0,3—0,4 кгс/см2) в 1 мин и менее такие тормоза в действие не приходят, а при темпе снижения 0,01 МПа (0,1 кгс/см2) в 1 с и более срабатывают на торможение. При повышении давления в магистрали после торможения на 0,02— 0,03 МПа (0,2—0,3 кгс/см2) происходит полный отпуск без ступеней.

Полужесткие тормоза отличаются от нежестких только тем, что для полного отпуска требуется восстановить первоначальное зарядное предтормозное давление в магистрали или на 0,01—0,02 МПа (0,1—0,2 кгс/см2) ниже зарядного. Этот тормоз обладает свойством не только ступенчатого торможения, но и ступенчатого отпуска (горный режим отпуска).

Жесткие тормоза — такие, которые работают только при определенном зарядном давлении в тормозной магистрали. Эти тормоза приходят в действие при любом темпе снижения давления в магистрали и на любую величину и остаются заторможенными до тех пор, пока в магистрали сохраняется давление ниже установленного зарядного.

На железных дорогах СНГ тормоза жесткого типа применяют в грузовом подвижном составе, эксплуатирующемся на небольших участках, имеющих особо крутые уклоны (0,045 и более). Такие тормоза применяются с переключающим устройством, которое на равнинном профиле пути придаст тормозу свойства нежесткого, на горном профиле — полужесткого.

Завдання для учнів – записати формульний запис всіх пневматичних схем, доробити схеми згідно формул (відредагувати формульні записи).

Висновки.

Лабораторно-практична робота № 2

Тема: Технічні пристрої утримання вагонів на зупинці.

Мета: Ознайомитись з основними пристроями утримання вагонів на зупинці.

Матеріальне забезпечення:

Інструктаж з БЖД з електробезпеки, з колюче-ріжучими предметами ___________

_______________________________________________________________________

Теоретична частина: _____________________________________________________

Хід роботи:

Вивчення теоретичної частини:

Причиною зсуву з місця РС, який не зафіксован ніякими технічними засобами є сильний вітер, РС, який проходить по сусідньому путі, вібрація якого викликає зсув потяга, який стоїть поруч, навіть при невеликих спусках.

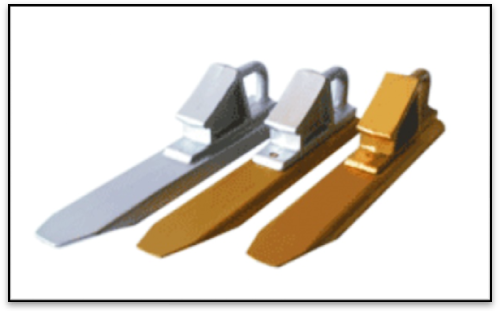

Гальмівний башмак – пристосований для гальмування груп вагонів (відчепів), які рухаються, та других видів РС. Для укладки гальмівних башмаків застосовується спеціальна вилка, за допомоги якої забезпечується безпека роботи при загальмуванні будь-якого візка відчепу. Виведення гальмівного башмаку з-під коліс здійснюється башмакоскидувачем, який складається з рейки-вусовика та прикріпленої до неї рейки-вістряка.

Застосовується на сортувальних станціях та для закріплення вагонів на станційних та під’їзних путях.

Бувають двобортні та однобортні (двобортні більш стійкі та можуть застосовуватись на станціях для гальмування на любій по ходу руху відчепів рейковій нитці).

Існують також: скидуючий та іскробезпечний башмак.

Технічні характеристики

Довжина – 504±4 мм;

Ширина – 96±4 мм;

Висота - 150±4 мм.

Башмак іскробезпечний

Башмак скидуючий Башмак накатний Горбуша

Принцип дії:

Гальмівний ефект заснований на заміні тертя кочення вагона (коефіцієнт тертя 0,002) тертям ковзання гальмівного башмаку по рейці (коефіцієнт тертя 0,15-0,20) та другого колеса загальмованої колісної пари по інший рейці. Ковзання вагона на гальмівним башмаці називають юзом.

Необхідна кількість ручних гальм і гальмівних башмаків для утримання на місці після зупинки на перегоні в разі псування автогальм на кожні 100 тс ваги составу вантажного, вантажно-пасажирського і поштово-багажного поїздів (без локомотива і тендера) в залежності від крутизни спуску.

Крутизна спуску |

0 |

0,002 |

0,004 |

0,006 |

0,008 |

0,010 |

0,012 |

Число гальмівних башмаків |

0,2 0,4 |

0,2 0,4 |

0,2 0,4 |

0,2 0,4 |

0,2 0,6 |

0,3 0,8 |

0,4 1,0 |

Кількість гальмівних осей |

0,4 |

0,4 |

0.4 |

0,4 |

0,6 |

0,8 |

1.0 |

Крутизна спуску |

0,014 |

0,016 |

0,018 |

0,020 |

0,022 |

0,024 |

0,026 |

Число гальмівних башмаків |

0,4 1,2 |

0,5 1,4 |

0,6 1,6 |

0,6 1,8 |

0,7 2,0 |

0,8 2.2 |

0,8 2,4 |

Кількість гальмівних осей |

1,2 |

1,4 |

1,6 |

1,8 |

- |

- |

- |

Крутизна спуску |

0,028 |

0,030 |

0,032 |

0,034 |

0,036 |

0,038 |

0,040 |

Число гальмівних башмаків |

0,9 2,6 |

1,0 2,8 |

1,0 3,0 |

1,1 3,2 |

1,2 3,4 |

1,2 3,6 |

1,3 3,8 |

Примітка:

У чисельнику - при навантаженні на вісь 10 тс і більше;

у знаменнику - при навантаженні на вісь менше 10 тс.

При підрахунку числа осей ручного гальмування враховувати ручні гальма вантажних і спеціальних вагонів, які мають бічний привід без прохідної гальмівної площадки.

Також до пристроїв утримання вагонів відноситься ручне гальмо та автоматичне стоянкове гальмо.

Автоматичне стоянкове гальмо – зберігає зусилля в ГВП від дії автоматичного гальма, здатен надійно зберігати будь яку одиницю РС на уклоні навіть при повному виснажені гальм.

Завдання для учнів – розрахувати необхідну кількість башмаків для РС.

Висновки.

Лабораторно-практична робота № 3

Тема: Розташування та призначення гальмових приладів на локомотиві ВЛ 8.

Мета: Ознайомитись з розташуванням та призначенням гальмових приладів локомотива ВЛ 8.

Матеріальне забезпечення: схема електровозу ВЛ 8.

Інструктаж з БЖД з електробезпеки, з колюче-ріжучими предметами ___________

_______________________________________________________________________

Теоретична частина: _____________________________________________________

Хід роботи:

Вивчення теоретичної частини:

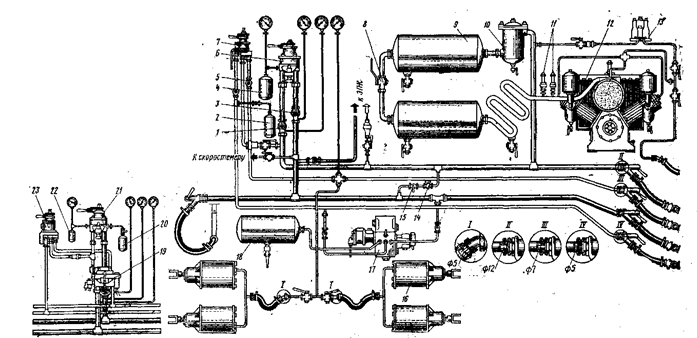

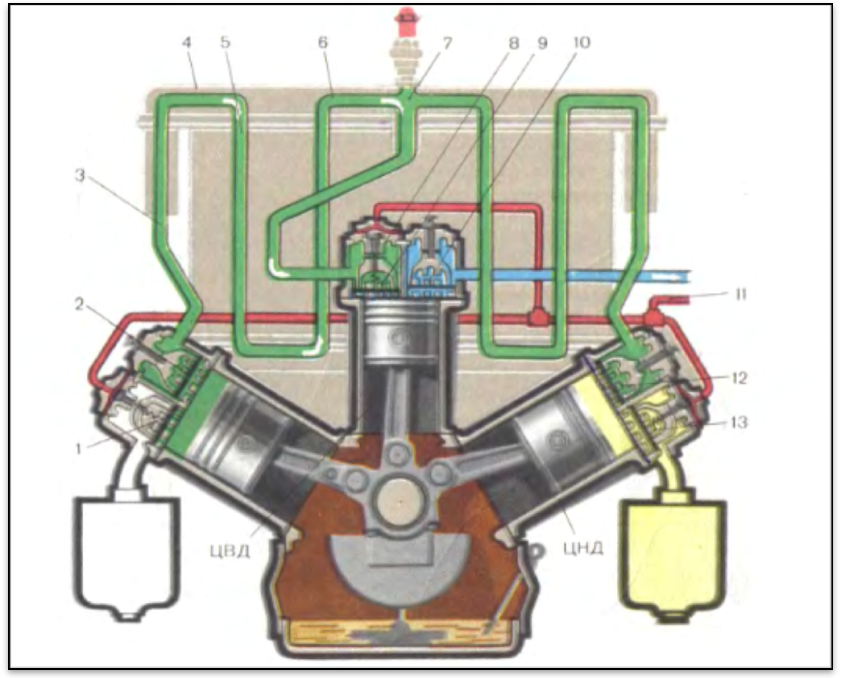

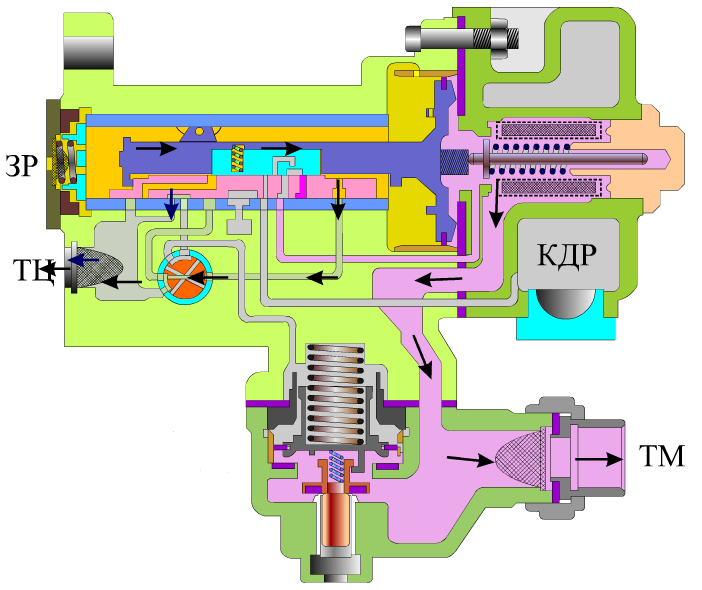

Каждая секция электровоза оборудована компрессором 12 серии КТ6-ЭЛ, а тепловоза — КТ6. ’

Между компрессором 12 и главными резервуарами 9 расположены два предохранительных клапана 11.

Маслоотделитель 10 предназначен для очистки сжатого воздуха, поступающего в питательную магистраль. Автоматическое переключение компрессора 12 на холостую работу осуществляется регулятором давления 13 усл. № ЗРД (на тепловозах), а включение и выключение — регулятором усл. № АК-11Б (на электровозах). Компрессор включается при давлении в питательной магистрали 7,5 кГ/см2 и выключается при давлении 8,5 кГ/см2 на тепловозах и 9 кГ/см2 на электровозах.

Для управления тормозами поезда в каждой кабине установлен кран машиниста 6 усл. № 394 с уравнительным резервуаром 4 объемом 20 л или кран 21 уел. № 222 с уравнительным резервуаром 22 объемом 8,2 л и резервуаром времени 20 объемом 20 л.

Резервуар 2 объемом 5—7 л предназначен для увеличения объема магистрали вспомогательного тормоза с целью обеспечения устойчивой работы воздухораспределителя 17 при торможении.

При оборудовании локомотива устройством блокировки 19 усл. № 367М краны 1,3 и разобщительные краны на трубопроводах к крану 7 не ставят. В этом случае для отключения кранов 21 и 23 необходимо затормозить локомотив краном 23, поставить ручку крана 21 в крайнее тормозное положение, повернуть ручку блокировки 19 до упора вниз и снять ее с квадрата. Придя во вторую, кабину, ручку надо надеть на квадрат вала блокировки 19 и повернуть до отказа вверх, а ручку крана 21 поставить в I или II положение.

На каждой секции локомотива расположены: воздухораспределитель 17 усл. № 270-002 или 270-005-1, запасной резервуар 18 объемом 55 л и тормозные цилиндры 16. На электровозах с рекуперативным торможением дополнительно на трубе от воздухораспределителя к крану 7 установлен электроблокировочный клапан усл. № Э-104Б, а на трубе тормозной магистрали — автоматический выключатель торможения усл. № Э119Б или ПВУ-2 (на схеме не показаны).

Для обеспечения работы тормоза локомотива в случае саморасцепа секции, разъединения или обрыва рукавов ставятся шайбы, размеры которых показаны в кружке.

При следовании локомотива в поезде в недействующем состоянии краны 1, 3 и 8 перекрывают, а кран 15 открывают. Воздух из тормозной магистрали через кран 15 и обратный клапан 14 поступает в один из главных резервуаров 9, обеспечивая при торможении наполнение тормозных цилиндров 16 через кран 7 из питательной магистрали.

Компрессор 12 нагнетает воздух в главные резервуары 9, откуда он поступает через маслоотделитель 10 в питательную магистраль и далее к крану 6 машиниста, к крану 7 вспомогательного тормоза локомотива и к ЭПК усл. № 150Е или 150И.

При поездном положении ручки крана 6 и открытом комбинированном кране 3 воздух попадает в уравнительный резервуар 4 и тормозную магистраль. Из тормозной магистрали он поступает через разобщительный кран в двухкамерный резервуар воздухораспределителя 17. В процессе зарядки тормоза происходит заполнение запасного резервуара 18 и двух камер (рабочей и золотниковой) воздухораспределителя 17, тормозные цилиндры 16 сообщаются с атмосферой.

Торможение одного локомотива осуществляют поворотом ручки крана 7 против часовой стрелки. При этом воздух из питательной магистрали поступает в кран 7 и далее через кран 5 в тормозные цилиндры 16, давление в которых устанавливается в зависимости от положения ручки крана 7.

Для торможения локомотива и состава ручку крана 6 перемещают против часовой стрелки, понижая давление в уравнительном резервуаре. На такую же величину уменьшается давление и в тормозной магистрали, вследствие чего магистральная и главная части воздухораспределителя разобщат тормозные цилиндры 16 с атмосферой и сообщат запасной резервуар 18 с воздухопроводом вспомогательного тормоза, резервуаром 2 и краном 7. В этом случае кран 7 будет работать как реле давления (повторитель) и сжатый воздух из питательной магистрали через краны 6 поступит в тормозные цилиндры.

Давление воздуха в воздухопроводе вспомогательного тормоза, т. е. до крана 7, и в тормозных цилиндрах зависит от величины снижения давления в тормозной магистрали, но не превышает 4,3 кГ/см2 на груженом режиме. Для отпуска тормоза ручку крана 6 перемещают по часовой стрелке в I, а затем во II положение. Давление в тормозной магистрали повысится, и воздухораспределитель понизит давление в воздухопроводе до крана 7 и в резервуаре 2. На соответствующую величину кран 7 автоматически понизит давление в тормозных цилиндрах.

Рис. 3.1. Схема расположения тормозного оборудования в одной секции электровоза ВЛ 8.

Завдання для учнів – ознайомитись з розташуванням гальмових приладів на електровозі ВЛ 8.

Висновки.

Лабораторно-практична робота № 4

Тема: Будова компресора КТ-6.

Мета: Ознайомитись з будовою компресора КТ-6, вивчити основні елементи, технічну характеристику компресора та принцип дії.

Матеріальне забезпечення: флеш-анімація з принципом дії компресора КТ-6, плакат з будовою компресора.

Інструктаж з БЖД з електробезпеки, з колюче-ріжучими предметами ___________

_______________________________________________________________________

Теоретична частина: _____________________________________________________

Хід роботи:

Вивчення теоретичної частини:

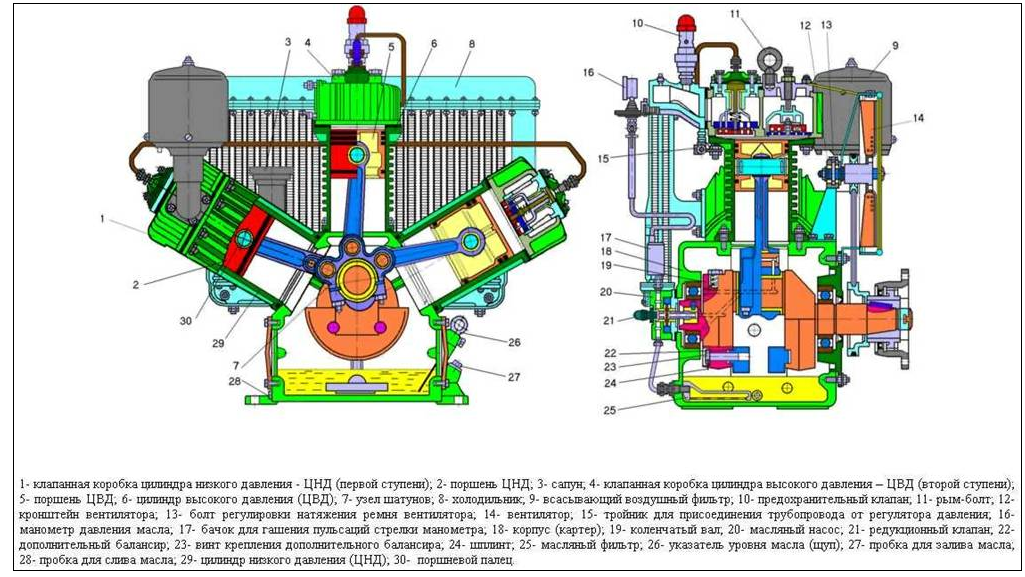

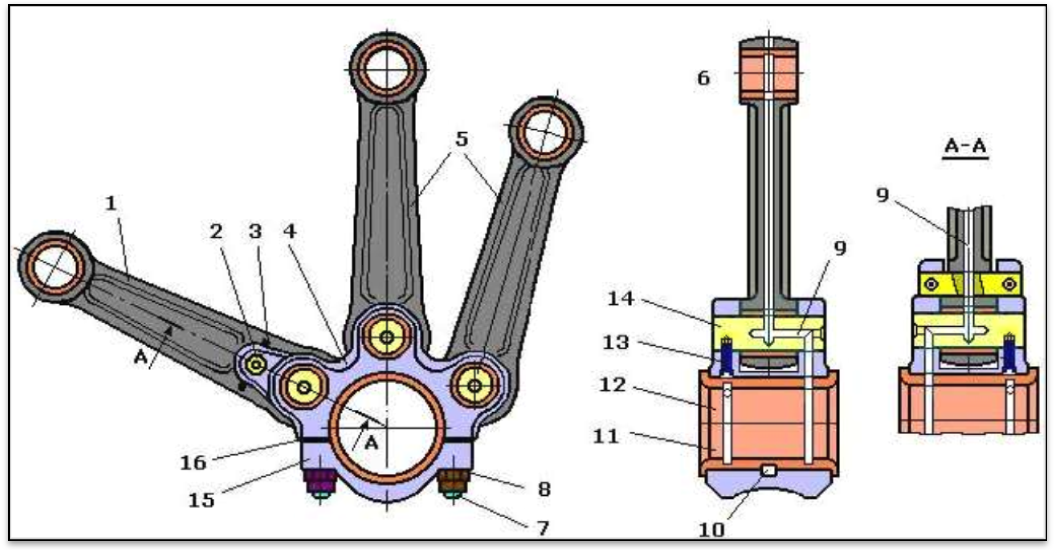

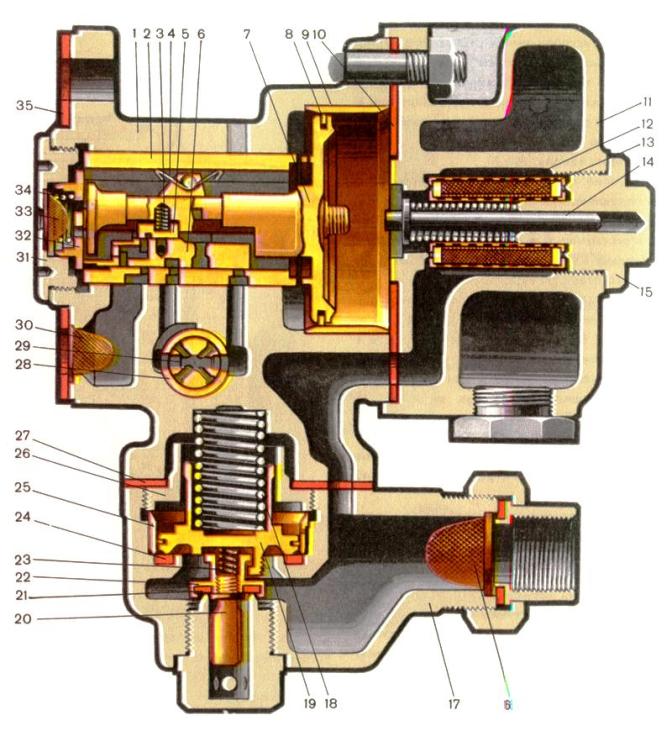

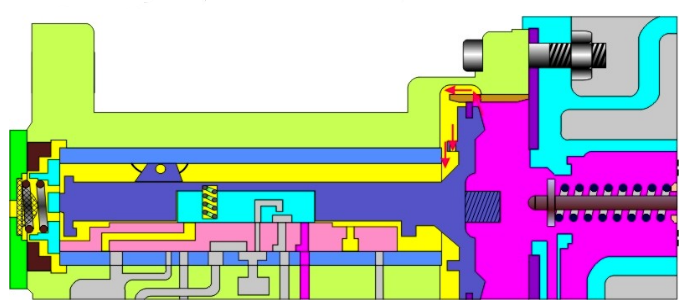

Компрессоры КТ-6, КТ-7 и КТ-6 Эл широко применяются на тепловозах и электровозах. Компрессоры КТ-6 и КТ-7 приводятся в действие либо от коленчатого вала дизеля, либо от электродвигателя, как например, на тепловозах 2ТЭ116. Компрессоры КТ-6 Эл приводятся в действие от электродвигателя. Общее устройство компрессора КТ-6 показано на рис. 1 Характеристика. Компрессор КТ-6 - двухступенчатый, трехцилиндровый поршневой с W- образный расположением цилиндров.

Компрессор КТ-6 состоит из корпуса (картера) 13, двух цилиндров 29 низкого давления (ЦНД), имеющих угол развала 120°. одного цилиндра 6 высокого давления (ЦВД) и холодильника 8 радиаторного типа с предохранительным клапаном 10, узла шатунов 7 и поршней 2, 5.Корпус 18 имеет три привалочных фланца для установки цилиндров и два люка для доступа к деталям, находящимся внутри. Сбоку к корпусу прикреплен масляный насос 20 с редукционным клапаном 21, а в нижней части корпуса помещен сетчатый масляный фильтр 25. Передняя часть корпуса (со стороны привода) закрыта съемной крышкой, в которой расположен один из двух шарикоподшипников коленчатого вала 19. Второй шарикоподшипник расположен в корпусе со стороны масляного насоса. Все три цилиндра имеют ребра: ЦВД выполнен с горизонтальным оребрением для лучшей теплоотдачи, а ЦНД имеют вертикальные ребра для придания цилиндрам большей жесткости. В верхней части цилиндров расположены клапанные коробки 1 и 4. Коленчатый вал 19 компрессора - стальной, штампованный с двумя противовесами, имеет две коренные шейки и одну шатунную. Для уменьшения амплитуды собственных колебаний к противовесам винтами 23 прикреплены дополнительные балансиры 22. Для подвода масла к шатунным подшипникам коленчатый вал снабжен системой каналов.

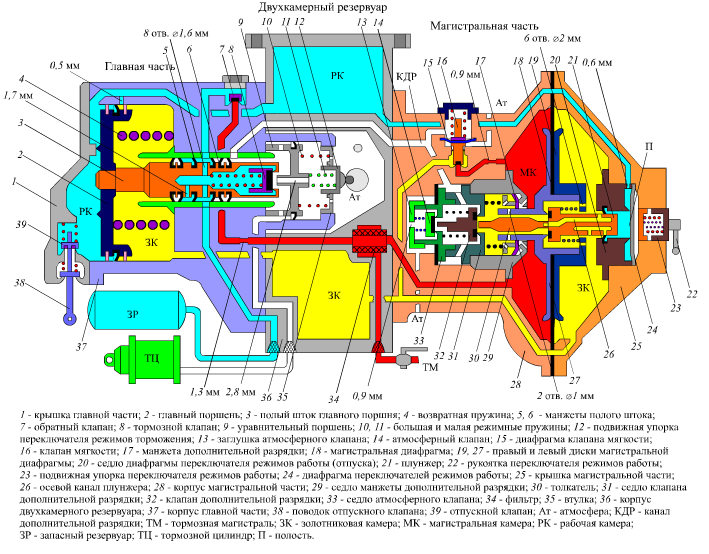

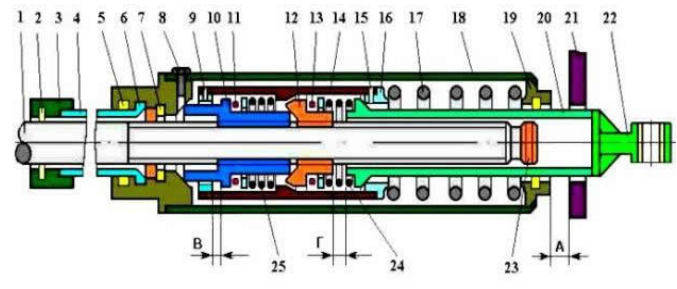

Рис. 4.1. Общее устройство компрессора КТ 6

Узел шатунов (Рис. 2.) состоит из главного 1 и двух прицепных 5 шатунов, соединенных пальцами 14, застопоренными винтами 13.

Рис. 4.2. Узел шатунов (1- главный шатун, 2, 14 -пальцы, 3, 10 - штифты, 4- головка, 5- прицепные шатуны, 6- бронзовая втулка, 7- шпилька, 8- замковая шайба, 9- каналы для подачи смазки, 11, 12-вкладыши, 13- стопорный винт, 15- съемная крышка, 16- прокладка)

Главный шатун выполнен из двух частей - собственно шатуна 1 и разъемной головки 4, жестко соединенных между собой пальцем 2 со штифтом 3 и пальцем 14. В верхние головки шатунов запрессованы бронзовые втулки 6. Съемная крышка 15 прикреплена к головке 4 четырьмя шпильками 7, гайки который стопорятся замковой шайбой 8. В расточке головки 4 главного шатуна установлены два стальных вкладыша 11 и 12, залитые баббитом. Вкладыши удерживаются в головке за счет натяга и стопорения штифтом 10. Зазор между шейкой вала и подшипником шатуна регулируется прокладками 16. Каналы 9 служат для подачи смазки к верхним головкам шатенов и к поршневым пальцам. Основным преимуществом данной системы шатунов является значительное уменьшение износа вкладышей и шатунной шейки коленчатого вала, которое обеспечивается передачей усилий от поршней через головку сразу на всю поверхность шейки. Поршни 2 и 5 (рис. 3.2.) - литые чугунные. Они присоединяются к верхним головкам шатунов поршневыми пальцами 30 плавающего типа. Для предотвращения осевого перемещения пальцев поршни снабжены стопорными кольцами. Поршневые пальцы ЦНД - стальные, пустотелые, поршневые пальцы ЦВД сплошные. На каждом поршне установлены по четыре поршневых кольца: два верхних - компрессионные (уплотнительные), два нижних - маслосъемные. Кольца имеют радиальные пазы для прохода масла, снятого с зеркала цилиндра. Клапанные коробки внутренней перегородкой разделены на две полости: всасывающую (В) и нагнетательную (Н) (Рис.3).

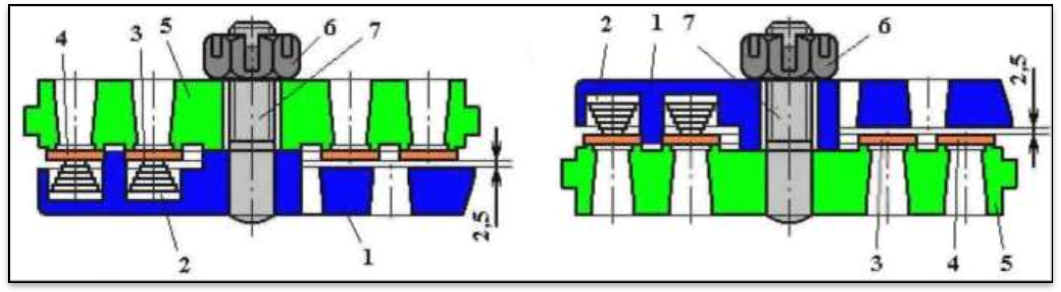

Рис. 4.3. Клапанная коробка компрессора КТ-6 (1- контргайка, 2- винт, 3, 15- крышки, 4- нагнетательный клапан, 5, 9 -упоры, 6- корпус, 7, 18 -прокладки, 8- всасывающий клапан, 10, 12- пружины, 11- стержень, 13- поршень, 14- резиновая диафрагма, 16- стакан, 17- асбестовый шнур Б- всасывающая полость, Н- нагнетательная полость).

В клапанной коробке ЦНД со стороны всасывающей полости прикреплен всасывающий воздушный фильтр 9 (рис. 1), а со стороны нагнетательной полости - холодильник 8. Корпус 6 клапанной коробки (рис. 3) снаружи имеет оребрение и закрыт крышками 3 и 15. В нагнетательной полости помещен нагнетательный клапан 4, который прижат к гнезду в корпусе с помощью упора 5 и винта 2 с контргайкой 1. Во всасывающей полости расположен всасывающий клапан 8 и разгрузочное устройство, необходимое для переключения компрессора в режим холостого хода при вращающемся коленчатом вале. Разгрузочное устройство включает в себя упор 9 с тремя пальцами, стержень 11, поршень 13 с резиновой диафрагмой 14 и две пружины 10 и 12.Крышка 3 и седла клапанов уплотнены прокладками 18 и 7, а фланец стакана 16 - асбестовым шнуром 17.

Всасывающие и нагнетательные клапаны (Рис. 4) состоят из седла 1, обоймы (упора) 5, большой клапанной пластины 2, малой клапанной пластины 3, конических ленточных пружин 4, шпильки 7 и корончатой гайки 6. Седла 1 по окружности имеют по два ряда окон для прохода воздуха. Нормальный ход клапанных пластин 1,5 – 2,7 мм. Разгрузочные устройства компрессора КТ-6 работают следующим образом: как только давление в ГР достигнет 8,5 кгс/см2 регулятор давления открывает доступ воздуха из резервуара в полость над диафрагмой 14 (рис. 3) разгрузочных устройств клапанных коробок ЦНД и ЦВД. При этом поршень 13 переместится вниз. Вместе с ним после сжатия пружины 10 опустится вниз и упор 9, который своими пальцами отожмет малую и большую клапанные пластины от седла всасывающего клапана. Компрессор перейдет в режим холостого хода, при котором ЦВД будет всасывать и сжимать воздух, находящийся в холодильнике, а ЦНД будут засасывать воздух из атмосферы и выталкивать его обратно через воздушный фильтр. Это будет продолжаться до тех пор. пока в ГР не установится давление 7,5 кгс/см2, на которое отрегулирован регулятор. При этом регулятор давления сообщит полость над диафрагмой 14 с атмосферой, пружина 10 поднимет упор 9 вверх и клапанные пластины прижмутся к седлу своими коническими пружинами. Компрессор перейдет в рабочий режим. Компрессор КТ-6 Эл при достижении в ГР определенного давления в режим холостого хода не переводится, а отключается регулятором давления. В процессе работы компрессора воздух между ступенями сжатия охлаждается в холодильнике радиаторного типа (Рис. 5).

Рис. 4.4. Всасывающий (а) и нагнетательный (б) клапаны компрессора КТ-6 (1- седла, 2- большие клапанные пластины, 3- малые клапанные пластины, 4- конические ленточные пружины, 5- обоймы (упоры), 6- корончатые гайки, 7- шпильки).

Холодильник состоит из верхнего 9 и двух нижних коллекторов и двух радиаторных секций 1 и 3. Верхний коллектор перегородками 11 и 14 разделен на три отсека. Секции радиаторов крепятся к верхнему коллектору на прокладках. Каждая секция состоит из 22 медных трубок 8, развальцованных вместе с латунными втулками в двух фланцах 6 и 10. На трубках навиты и припаяны латунные ленты, образующие ребра для увеличения поверхности теплоотдачи. Для ограничения величины давления в холодильнике на верхнем коллекторе установлен предохранительный клапан 13, отрегулированный на давление 4,5 кгс/см2.Фланцами патрубков 7 и 15 холодильник прикреплен к клапанным коробкам первой ступени сжатия, а фланцем 12 - к клапанной коробке второй ступени. Нижние коллекторы снабжены спускными краниками 16 для продувки радиаторных секций и нижних коллекторов и удаления скапливающихся в них масла и влага. Воздух, нагретый при сжатии в ЦНД, поступает через нагнетательные клапаны в патрубки 7 и 15 холодильника, а оттуда - в крайние отсеки верхнего коллектора 9. Воздух из крайних отсеков по 12 трубкам каждой радиаторной секции поступает в нижние коллекторы, откуда по 10 трубкам каждой секции перетекает в средний отсек верхнего коллектора, из которого через всасывающий клапан проходит в ЦВД. Проходя по трубкам, воздух охлаждается, отдавая свое тепло через стенки трубок наружному воздуху. В то время как в одном ЦНД происходит всасывание воздуха из атмосферы, во втором ЦНД идет предварительное сжатие воздуха и нагнетание его в холодильник. В это же время в ЦВД заканчивается процесс нагнетания воздуха в ГР. Холодильник и цилиндры обдуваются вентилятором 14 (рис. 1), который установлен на кронштейне 12 и приводится во вращение клиновым ремнем от шкива, установленного на муфте привода компрессора. Натяжка ремня осуществляется болтом 13.

Рис.4.5. Общий вид холодильника радиаторного типа.

Сообщение внутренней полости корпуса компрессора с атмосферой осуществляется через сапун 3 (рис. 1), который предназначен для ликвидации избыточного давления воздуха в картере во время работы компрессора.

Система смазки – комбинированная.

Компрессор КТ-7 получает левое вращение коленчатого вала (если смотреть со стороны привода) вместо правого на компрессоре КТ-6. Это обстоятельство вызвало изменение конструкции вентилятора для сохранения прежнего направления потока охлаждающего воздуха, а также масляного насоса. В клапанных коробках компрессора КТ-6 Эл отсутствуют разгрузочные устройства, поскольку этот компрессор не переводится в режим холостого хода, а останавливается. На этом компрессоре не нужен и резервуар для гашения пульсаций стрелки масляного манометра, так как относительно низкая частота вращения коленчатого вала компрессора и валика масляного насоса не дают заметной пульсации стрелки, а вибрация компрессора при такой частоте вращения вала практически отсутствует.

Принцип работы. Схема работы компрессора делится на три цикла: всасывание, первая ступень сжатия и вторая ступень сжатия. В правом ЦНД происходит всасывание (желтый цвет) через фильтр и клапан 13 (нагнетательный клапан 12 закрыт), а в левом ЦНД – первая ступень сжатия (зелёный цвет) и нагнетание через клапан 2 (всасывающий клапан 1 закрыт) в холодильник. Воздух по трубе 3 поступает в верхний коллектор 4, оттуда по ребристым трубам 5 в нижний коллектор, затем по второму ряду ребристых труб 6 в камеру 7, сообщенную с полостью крышки 8 ЦВД. Такой же процесс происходит и во втором ЦНД. При движении вниз поршень ЦВД через клапаны 9 засасывает сжатый воздух из холодильника, при обратном ходе сжимает его и нагнетает через клапан 10 (синий цвет) в главные резервуары. Если давление в главных резервуарах повышается сверхустановленного регулятором давления, то по трубопроводу 11 воздух из этого регулятора поступает к разгрузочным устройствам ЦНД и ЦВД (красный цвет), отжимает пластины всасывающих клапанов и компрессор работает в холостую.

Рис. 4.6. Принцип работы компрессора КТ 6.

Завдання для учнів – ознайомитись з принципом дії компресора КТ 6.

Висновки.

Лабораторно-практична робота № 5

Тема: Будова та принцип дії крана машиніста ум. № 394-000.

Мета: Ознайомитись з основними режимами роботи КМ, вивчити особливості КМ.

Матеріальне забезпечення: схеми різних положень РКМ та загальний вид КМ ум. № 394-000, флеш-анімації з положеннями РКМ.

Інструктаж з БЖД з електробезпеки, з колюче-ріжучими предметами ___________

_______________________________________________________________________

Теоретична частина: _____________________________________________________

Хід роботи:

Вивчення теоретичної частини:

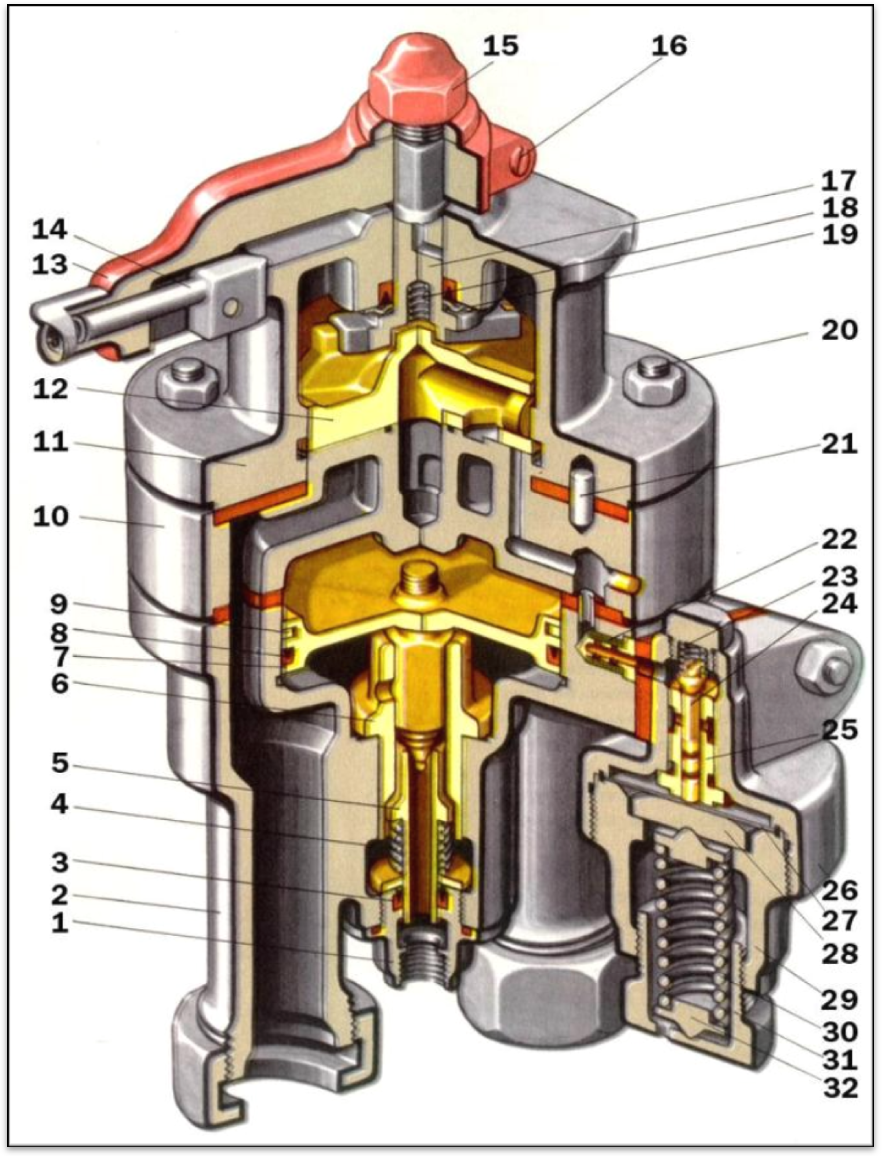

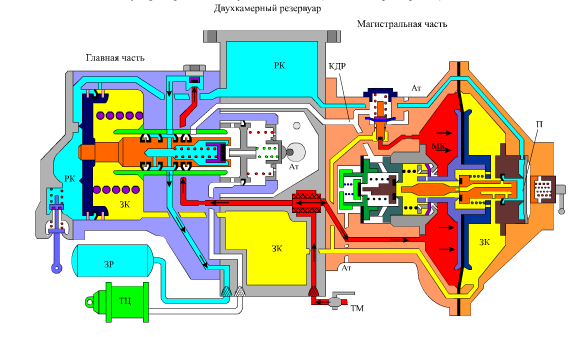

Кран машиниста № 394 для грузовых локомотивов выпускали двух модификаций: №394.000 с шестью положениями ручки крана и № 394.000-2 с семью положеннями (добавлено положение VА). Краны 394.000 и 394.000-2 унифицированы: в золотнике крана №394.000 просверлено отверстие диаметром 0,75 мм, а на секторе крышки сделана выемка, соответствующая положению VА.

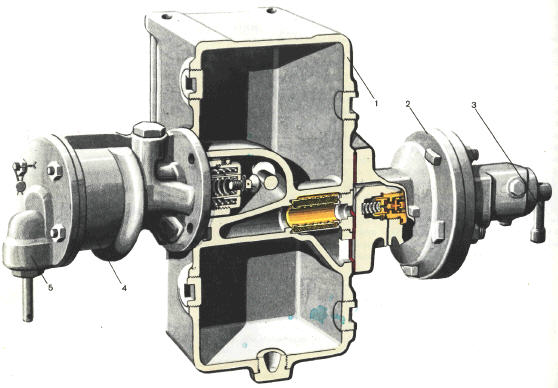

УСТРОЙСТВО

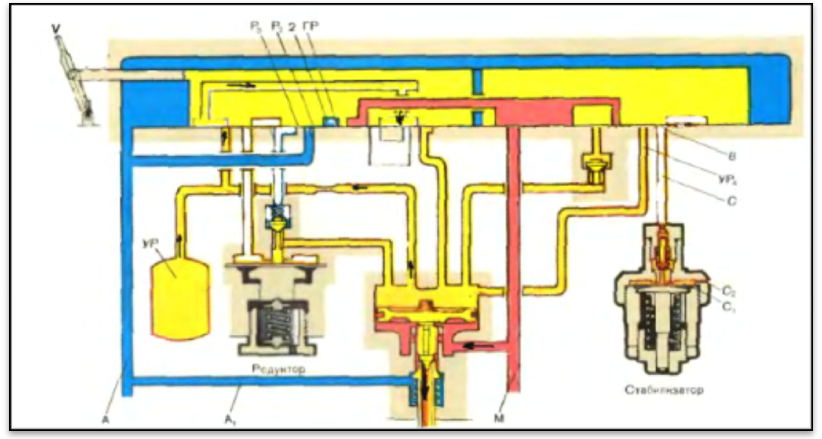

Кран машиниста №394 состоит из пяти основных частей: верхней (золотниковой), средней (промежуточной), нижней (уравнительной), редуктора (питательного клапана) и стабилизатора (дросселирующего выпускного клапана). Штуцером кран машиниста соединяют с уравнительным резервуаром объёмом 20 литров, а к отросткам присоединяют трубы от питательной и тормозной магистралей.

Верхняя часть крана состоит из крышки, золотника и стержня. На стержень надета ручка и закреплена винтом, а сверху прижата к крышке гайкой. Стержень в крышке уплотнён манжетой, которая упирается в стальную фасонную шайбу. Вместо стальной шайбы применяется шайба из полиэтилена диаметром 45X24 мм и высота 3 мм. В настоящее время ручку крана машиниста вместо ковкого чугуна изготавливают из прессматериала АГ-4В.

Принудительная постановка ручки и её закрепление в определённом положении по отношению к стержню происходит благодаря наличию на квадрате стержня спиленного угла, в который входит стягивающий винт хомута ручки. Соединение стержня с золотником осуществляется принудительно, благодаря наличию на нижнем конце стержня выемки, а на золотнике выступа, который входит в эту выемку в определенном положении по отношению к ручке. Золотник к зеркалу прижимается пружиной, помещенной в выточке стержня.

В ручке крана помещён кулачок (фиксатор) с пружиной. Последняя прижимает кулачок к градационному сектору на крышке, фиксируя ручку крана в основных положениях - выемках на секторе. В процессе эксплуатации стержень и манжета смазываются через отверстие в стержне, закрываемое гайкой (колпачком). Золотник без разборки крана смазывают через боковое отверстие в крышке, закрываемое пробкой. Смазка поступает в выемку на верхней части золотника и в кольцевую проточку в крышке.

Рис. 5.1. Общий вид КМ усл. № 394-000

Средняя часть является зеркалом для золотника и крышкой для полости над уравнительным поршнем. В корпусе средней части запрессована втулка клапана, являющаяся седлом для обратного клапана между уравнительным резервуаром и тормозной магистралью.

Нижняя часть состоит из корпуса с двумя отростками для крепления труб от питательной и тормозной магистралей. В цилиндрической расточке диаметром 100 мм крана помещается уравнительный поршень, уплотнённый резиновой манжетой и латунным кольцом. Впускной двухседельчатый клапан прижат пружиной к седлу клапана, запрессованной в корпус, и уплотнён внизу манжетой, вставленной в цоколь. Уплотнение цоколя обеспечивается резиновой прокладкой. Верхняя часть клапана является седлом клапанной части хвостовика уравнительного поршня.

Из среднего положения (впускной и выпускной клапаны закрыты) уравнительный поршень перемещается вверх на 4,5-6,0 мм для выпуска воздуха в атмосферу через канал сечением, эквивалентным отверстию диаметром 9 мм, и вниз на 2-3 мм для впуска воздуха в тормозную магистраль через канал сечением, эквивалентным диаметру 10 мм. В корпус крана запрессованы поршневая втулка, ниппель и вставлен фильтр, состоящий из нескольких слоёв мелкой сетки. Верхняя, средняя и нижняя части крана соединены через резиновые прокладки при помощи четырёх шпилек и гаек М12. Положение крышки(сектора с ручкой) по отношению к корпусу средней части(зеркало золотника) фиксируется контрольным штифтом. Для крепления крана в кабине машиниста служит шпилька с гайкой М24.

С трубами от питательной и тормозной магистралей кран машиниста соединён при помощи накидных гаек с уплотнительными резиновыми прокладками.

РЕДУКТОР состоит из корпуса, верхней части с запрессованным седлом и корпуса нижней части. В верхней части находится возбудительный клапан, прижимаемый к седлу пружиной, которая другим концом упирается в заглушку. На металлическую мембрану (диаметром 78 мм) снизу через опорную шайбу действует пружина, упирающаяся через центрирующую шайбу в упорку.

Воздух из питательной магистрали каналом поступает в полость над клапаном и каналом в полость над уравнительным поршнем. Каналом полость над мембраной сообщена с зеркалом золотника и при 1 и 2 положениях ручки крана - с питательной магистралью.

Редуктор(одностороннего действия) служит для поддержания определённого давления в уравнительном резервуаре при поездном положении ручки крана, т.е. работает на повышение давление(на сброс излишнего давления не работает).

СТАБИЛИЗАТОР, служащий для ликвидации сверхзарядки магистрали при поездном положении ручки крана, состоит из корпуса, в который запрессована втулка, гайки, клапана, прижатого к седлу пружиной, помещённой в заглушке. В корпус запрессован ниппель с калиброванным отверстием диаметром 0,45 мм. Снизу на мембрану диаметром 55 мм через упорную шайбу действует пружина, регулируемая винтом с контргайкой.

Основные положения ручки крана машиниста:

I - зарядка и отпуск для сообщения питательной магистрали с тормозной каналом сечением около 200 мм2;

II - поездное для поддержания в тормозной магистрали зарядного давления, установленного регулировкой редуктора. Сообщение питательной магистрали с тормозной происходит каналами минимальным сечением около 80 мм2;

III - перекрыша без питания тормозной магистрали, применяется при управлении непрямодействующими тормозами;

IV - перекрыша с питанием тормозной магистрали и поддержанием установившегося в магистрали давления;

VA - служебное торможение медленным темпом, применяется для торможения длинносоставных грузовых поездов для замедления наполнения тормозных цилиндров в головной части поезда, и как следствие, для уменьшения реакций в поезде;

V - служебное торможение с разрядкой тормозной магистрали темпом 1 кг/см2 за 4-6 сек;

VI - экстренное торможение для быстрой разрядки тормозной магистрали при аварийной ситуации.

Принцип работы КМ усл. № 394-000

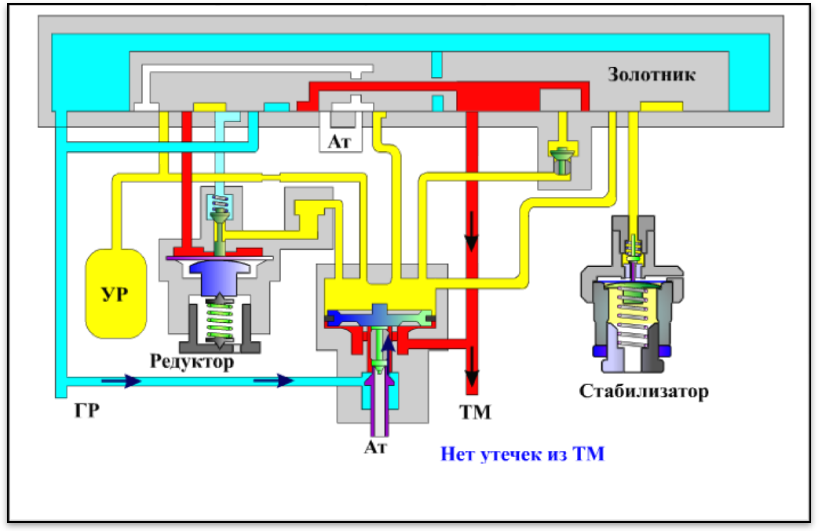

Рассмотрим работу крана во II положении. Оно называется поездное, то есть именно в этом положении находится ручка крана, когда поезд движется с установленной скоростью по свободному пути, по зеленым сигналам светофоров. Тормоза отпущены. В этом случае функция крана машиниста сводится к тому, чтобы поддерживать в тормозной магистрали постоянное зарядное давление, несмотря на естественные, всегда присутствующие утечки воздуха через неплотности в соединениях ТМ.

На рисунке изображено, вообще-то положение IV, но по нему более понятна данная функция крана машиниста. Во втором положении кран работает аналогично. Уравнительный поршень находится в положении равновесия под действием двух давлений: сверху - давление уравнительного резервуара (показано желтым цветом); снизу - давление тормозной магистрали (показано красным цветом).

Если вследствие утечек давление в ТМ понизится, поршень переместится вниз, отожмет от седла питательный клапан, через который воздух из ГР (синий цвет) пойдет в ТМ. Давление в ТМ восстановится, уравнительный поршень вернется в положение равновесия, питательный клапан закроется. Такое движение поршень будет совершать многократно, поддерживая в ТМ постоянное зарядное давление (например, для грузовых груженых поездов 5,3 - 5,5 кг/см2).

Схема действия крана усл. № 394-000 в положении перекриши (IV)

Схема действия крана усл. № 394-000 в положении зарядка и отпуск (I)

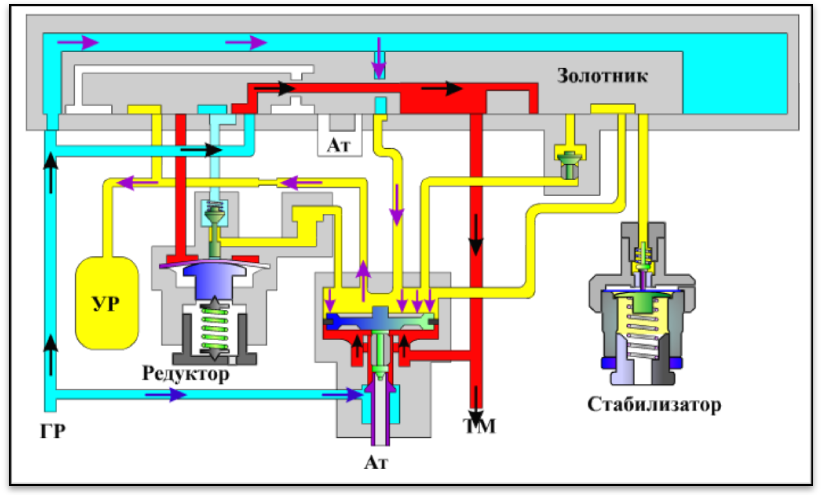

I положение — зарядка и отпуск чем-то похоже на VI положение, но, как говорят, с точностью, да наоборот. В шестом положении воздух из тормозной магистрали двумя широкими каналами выходил в атмосферу, в первом же - напротив - воздух из ГР наполняет ТМ двумя широкими каналами. Это требуется для того, чтобы одновременно с отпуском поскорее зарядить тормозную магистраль и запасные резервуары вагонов и поскорее привести их в состояние готовности к новому торможению.

Итак, воздух из питательной магистрали широким каналом поступает в тормозную магистраль и одновременно в полость над уравнительным поршнем, а оттуда через калиброванное отверстие диаметром 1,6 мм — в уравнительный резервуар. В полости над уравнительным поршнем давление повышается быстрее, чем в тормозной магистрали. В результате поршень опускается, отжимает от седла выпускной клапан и открывает второй путь зарядки тормозной магистрали. Заметим, что если ручку крана надолго оставить в положении I, то далвение в УР и ТМ сравняется с давлением в ГР. Это недопустимая перезарядка. Так делать нельзя. В действительности ручку крана выдерживают в первом положении до тех пор, пока в УР не создастся давление на 0,5 кг/см2 выше первоначального зарядного, а затем переводят ее во II положение. Это небольшое завышение (которое принято называть сверхзарядка) ускоряет процесс зарядки и отпуска.

Ликвидация сверхзарядного давления после отпуска I-м положением ручки крана. Сверхзарядное давление (эти самые 0,5 кг/см2) необходимо ликвидировать, то есть сбросить в атмосферу, чтобы в тормозной магистрали снова установилось давление зарядное. Но здесь есть сложности. Если сверхзарядное давление сбросить слишком быстро, то воздухораспределители вагонов воспримут это как команду на торможение и приведут тормоза в действие. Если сбрасывать слишком медленно, то воздухораспределители и запасные резервуары успеют зарядиться на повышенное давление, как на рабочее. Поэтому сбрасывать надо не быстро, не медленно, а постоянным темпом, указанным в инструкции по эксплуатации тормозов.

Для ликвидации сверхзардного давления постоянным темпом, не вызывающим срабатывания воздухораспределителей на торможение используется стабилизатор крана машиниста. Полость над уравнительным поршнем через отверстие диаметром 0,45 мм сообщается с атмосферой при постоянном давлении в полости в над диафрагмой (около 3-3,5 кг/см2), установленном пружиной стабилизатора. При этом происходит понижение давления в полости над уравнительным поршнем и уравнительном резервуаре темпом 0,1 кг/см2 за 90-120 сек.

Поездное положение (II) – поддержание постоянного давления

Работу стабилизатора можно пояснить на таком примере. Предположим, в резиновом мячике сделано отверстие иглой. В первоначальный момент, когда давление воздуха в мячике велико, воздух через отверстие будет истекать быстро, сильной струей. Но по мере уменьшения давления напор струи будет ослабевать. Чтобы поддерживать постоянную силу струи, мячик можно сдавливать, поддерживая в нем постоянное давление. Именно на таком принципе работает стабилизатор. Над его диафрагмой давление постоянное, равное давлению пружины снизу на диафрагму. Если б оно стало больше, то диафрагма прогнулась бы вниз и питательный клапан закрылся. Если б оно стало меньше - диафрагма прогнулась бы вверх и посильней открыла питательный клапан. А так - давление в полости над диафрагмой постоянное, отверстие 0,45 мм постоянное, следовательно и темп ликвидации сверхзарядки постоянный. Ввинчивая или вывинчивая регулировочный стакан стабилизатора, можно установить иной постоянный темп истечения воздуха (быстрее или медленнее).

Но как стабилизатор узнает, что сверхзарядное давление уже сброшено и больше уменьшать его не надо?

Стабилизатор никак не узнает. Он все время сбрасывает, и сбрасывает, и сбрасывает. А поддержанием давления в УР и полости над уравнительным поршнем заведует другой узел крана - редуктор.

Над диафрагмой редуктора давление УР, под диафрагмой - пружины. Как только давление УР упадет ниже пружины, диафрагма прогнется вверх, откроет питательный клапан редуктора, который соединит УР с главным резервуаром - и давление в УР восстановится до давления пружины. Таким образом стабилизатор постоянно сбрасывает воздух из уравнительного резервуара в атмосферу, а редуктор постоянно подпитывает уравнительный резервуар из пистательной магистрали локомотива. В УР поддерживается постоянное давление. Оно является эталоном для зарядного давления в ТМ - за этим "следит" уравнительный поршень.

Если необходимо изменить давление в УР (и, следовательно, в ТМ) то это делают, ввинчивая или вывинчивая регулировочный стакан редуктора.

Надо заметить, что отпуск тормозов можно выполнить и вторым положением ручки крана. То есть, после торможения (V) и перекрыши (IV) сразу поставить ручку во второе поездное положение. Давление в УР и ТМ восстановится до зарядного, тормоза отпустят, но никакой сверхзарядки не будет.

Завдання для учнів – ознайомитись зі схемою роботи КМ при положенні гальмування та перекриші без живлення.

Схема процесу екстреного гальмування (VI положення)

Схема процесу гальмування (V положення)

Висновки.

Лабораторно-практична робота № 6

Тема: Будова та принцип дії допоміжного крана машиніста ум. № 254-000.

Мета: Ознайомитись з основними режимами роботи допоміжного КМ, вивчити особливості допоміжного КМ.

Матеріальне забезпечення: плакат з будовою допоміжного КМ, мультимедійна презентація з теми, флеш-анімації.

Інструктаж з БЖД з електробезпеки, з колюче-ріжучими предметами ___________

_______________________________________________________________________

Теоретична частина: _____________________________________________________

Хід роботи:

Вивчення теоретичної частини:

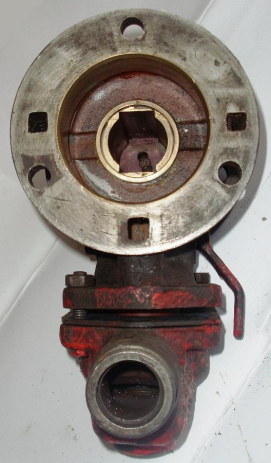

Кран вспомогательного тормоза (КВТ) усл. № 254 предназначен для управления тормозами локомотива.

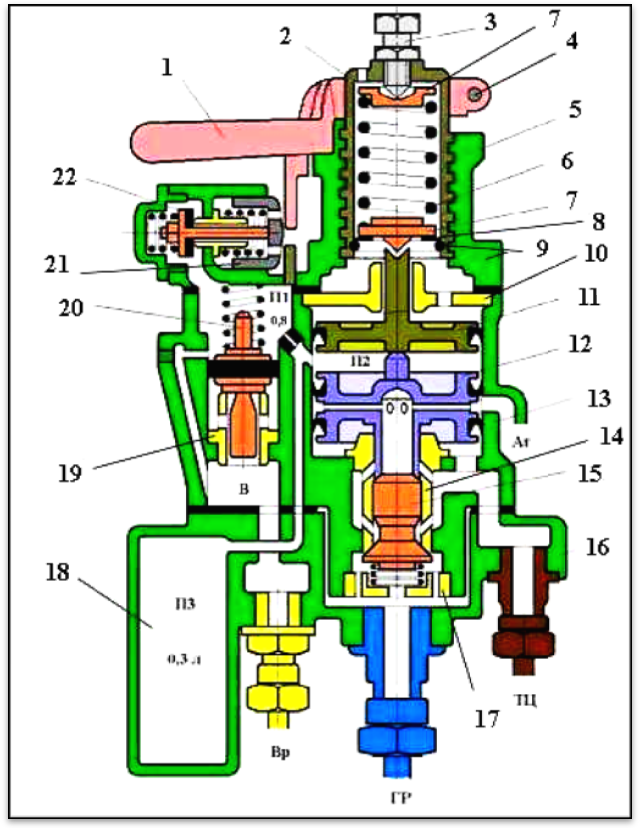

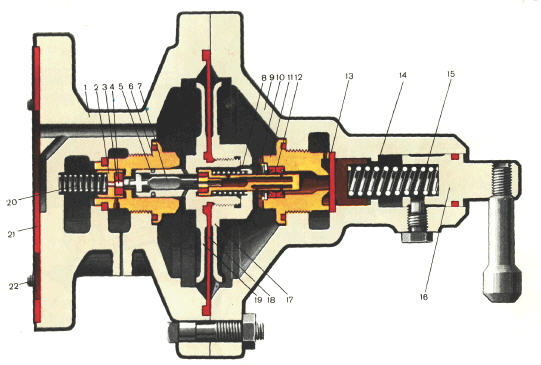

Кран состоит из трех частей: верхней (регулировочной). средней (повторительного реле) и нижней (привалочной плиты).

Верхняя часть состоит из корпуса 5, в котором расположен регулировочный стакан 2 с левой двухзаходной резьбой, регулировочной пружиной 6 и регулировочным винтом 3. В нижней части стакана стопорным кольцом 9 закреплена опорная шайба 8. Ручка 1 закреплена на стакане винтом 4. Регулировочная пружина зажата в центрирующих (упорных) шайбах 7. В приливе корпуса верхней части расположен буфер отпуска, состоящий из подвижной втулки 21 с атмосферными отверстиями и отпускного клапана 22, нагруженных соответствующими пружинами.

В корпусе 13 средней части находятся уплотненные резиновыми манжетами верхний одиночный поршень 11, направляющий диск 10 и нижний двойной поршень 12. В поездном положены ручки крана между хвостовиком верхнего поршня и центрирующей шайбой 7 (направляющим упором) имеется зазор. Нижний поршень имеет полый шток и ряд радиальных отверстий между дисками. Полость между дисками нижнего поршня сообщена с атмосферой. Полость под нижним поршнем сообщена с ТЦ.

Под нижним поршнем находится двухседельчатый клапан 12, на который снизу действует пружина, упирающаяся вторым концом на шайбу 17. Верхняя (выпускная) часть клапана притерта к хвостовику нижнего поршня. Нижняя конусная часть клапана является впускной частью.

Рис. 6.1. Общий вид крана вспомогательного тормоза усл. № 254-000.

В приливе корпуса средней части в седле 19 расположен напруженный пружиной и уплотненный резиновой манжетой переключательный поршенек 20.

В нижней части крана (привалочной плите) 16 расположена дополнительная камера объемом 0,3 л и штуцеры для подключения трубопроводов от главных резервуаров (ГР), воздухораспределителя (ВР) и тормозных цилиндров (ТЦ).

Полость над переключательным поршеньком, полость между поршнями и дополнительная камера объемом 0,3 л сообщаются между собой через калиброванное отверстие диаметром 0,8 мм.

Кран № 254 имеет шесть рабочих положений ручки:

1- отпускное (подвижная втулка буфера отпуска утоплена в прилив верхней части);

2- поездное;

3 -6 - тормозные.

Если краном вспомогательного тормоза не пользуются, то его ручка находится в поездном положении под усилием пружины, действующей на втулку 21 буфера отпуска.

Кран № 254 может работать по двум схемам включения: независимой (кран отключен от ВР) и в качестве повторителя. При включении крана по независимой схеме к привалочной плите подключены только два трубопровода - от ГР и ТЦ.

Действие крана при независимой схеме включения:

При нахождении ручки КВТ в поездном положении усилие регулировочной пружины 6 передается на опорную шайбу 8, закрепленную в стакане 2 стопорным кольцом 9. Для торможения локомотива ручку крана устанавливают в одно из тормозных положений. При этом регулировочный стакан 2 вворачивается в корпус, выбирая зазор между центрирующей шайбой 7 и хвостовиком верхнего поршня, и сжимает регулировочную пружину, усилие которой передается на верхний поршень 11. Последний опускается и перемещает вниз нижний двойной поршень 12, который своим хвостовиком отжимает от седла впускную конусную поверхность двухседельчатого клапана 15. При этом сжатый воздух из ГР начинает перетекать в ТЦ и одновременно под нижний поршень. Как только сила давления воздуха на нижний поршень преодолеет усилие регулировочной пружины 6, поршни 12 и 11 переместятся на незначительное расстояние вверх и двухседельчатый клапан 15 под действием своей пружины закрывается. Установившееся в ТЦ давление будет поддерживаться автоматически.

Время наполнения ТЦ с 0 до 3,5 кгс/см2 при переводе ручки КВТ из поездного положения в VI должно быть не более 4 с.

Каждому тормозному положению ручки КВТ соответствует определенное усилие регулировочной пружины и, следовательно, определенное давление в ТЦ.

Для получения ступени отпуска ручку крана переводят по часовой стрелке. При этом стакан 2 выворачивается из корпуса и сила сжатия регулировочной пружины уменьшается. Под избыточным усилием сжатого воздуха из ТЦ поршни поднимаются, и хвостовик нижнего поршня 12 отходит от верхней выпускной поверхности двухседельчатого клапана 15. Воздух из ТЦ через осевой канал полого штока нижнего поршня и атмосферные отверстия между его дисками выходит в атмосферу.

Снижение давления в ТЦ будет происходить до тех пор, пока усилие регулировочной пружины 6 не преодолеет усилия от действия сжатого воздуха на нижний поршень 12. Как только это произойдет, поршни под действием регулировочной пружины переместятся на незначительное расстояние вниз, и хвостовик нижнего поршня 12 сядет на торец двухседельчатого клапана 15, разобщив ТЦ с атмосферой. При переводе ручки КВТ в поездное положение действие регулировочной пружины 6 на верхний поршень 11 прекращается и происходит полный отпуск тормоза.

Время понижения давления в ТЦ с 3,5 до 0,5 кгс/см2 при переводе ручки КВТ из крайнего тормозного положения в поездное должно быть не более 13 с.

Работа крана при включении его в качестве повторителя:

При торможении поездным краном машиниста воздух от ВР поступает в кран № 254 в полость под переключательным поршеньком 20, по обходному каналу в корпусе средней части обходит поршенек и через калиброванное отверстие диаметром 0,8 мм проходит в полость между поршнями 11 и 12, и в камеру объемом 0,3 л.. При этом нижний поршень 12 опускается, отжимает вниз двухседельчатый клапан 15 и воздух их ГР начинает перетекать в ТЦ. Наполнение ТЦ прекращается при выравнивании давлений в межпоршневой полости и в ТЦ.

При отпуске тормозов поездным краном машиниста воздух из полости между поршнями и из камеры 0,3 л теми же каналами, что и при торможении, выходит в атмосферу через ВР. Давлением ТЦ нижний поршень 12 поднимается и воздух из ТЦ выходит в атмосферу через осевой канал полого штока поршня 12.

Для отпуска тормозов локомотива при заторможенном составе ручку крана № 254 устанавливают в первое (отпускное) положение. При этом втулка 21 буфера отпуска утапливается в корте и отпускной клапан 22 отжимается от седла. Воздух из полости над переключательным поршеньком 20 выходит в атмосферу через открытый отпускной клапан. Давление в полости малого объема над переключательным поршеньком практически мгновенно понижается до атмосферного. Под избыточным давлением со стороны ВР переключательный поршенек 20 поднимается и своей манжетой перекрывает обходной канал в корпусе средней части. Через открытый отпускной клапан воздух также выходит в атмосферу из полости между поршнями 11 и 12 и из камеры объемом 0,3 л. Вследствие понижения давления в межпоршневой полости нижний поршень 12 поднимается, и воздух из ТЦ выходит в атмосферу через осевой канал полого штока поршня 12. Величина снижения давления в ТЦ зависит от времени выдержки ручки КВТ в отпускном положении, то есть от величины падения давления в полости между поршнями. Из отпускного положения в поездное ручка крана перемещается автоматически под действием пружины втулки 21 буфера отпуска. Переключательный поршенек 20 остается в верхнем положении под усилием сжатого воздуха со стороны ВР.

При перекрытом обходном канале левая часть крана оказывается выключенной из работы (воздух от ВР не может попасть в полость между поршнями), то есть в данном случае имеет место независимая схема его включения. Повысить тормозную эффективность локомотива можно только постановкой ручки КВТ в одно из тормозных положений. При этом под действием регулировочной пружины 6 поршни 11 и 12 переместятся вниз, в результате чего произойдет повышение давления в ТЦ, как было описано выше, если усилие регулировочной пружины будет соответствовать большей величине давления в ТЦ, чем было установлено при действии ВР, например, если была выполнена ступень отпуска тормозов локомотива при заторможенном составе.

Искусственное увеличение межпоршневого объема (наличие дополнительной камеры 0,3 л) и замедление выхода воздуха в атмосферу из полости между поршнями при 1-ом положении ручки КВТ (наличие калиброванного отверстия диаметром 0,8 мм) позволяет получить ступенчатый отпуск тормозов локомотива при заторможенном составе.

Для восстановления повторительной схемы необходимо отпустить тормоза поездным краном машиниста. При этом снижается давление в полости под переключательным поршеньком 20 и он под действием своей пружины опускается, открывая обходной канал.

Регулировка крана.

В каждом тормозном положении кран № 254 должен устанавливать и автоматически поддерживать определенное давление в ТЦ:

в 3-м положении – 1,0 – 1,3 кгс/см2;

в 4-м положении - 1,7 – 2,0 кгс/см2;

в 5-м положении – 2,7 – 3,0 кгс/см2;

в 6-м положении – 3,8 – 4,0 кгс/см2.

Для регулировки крана необходимо ослабить регулировочный винт и винт крепления ручки на стакане. Установить ручку крана в 3-е положение. Вращением стакана установить в ТЦ давление 1,0 – 1,3 кгс/см2. Закрепить ручку крана на стакане. Перевести ручку в 6-е положение и регулировочным винтом довести давление в ТЦ до 3,8 – 4,0 кгс/см2. Затем перевести ручку крана в поездное положение и убедиться в полном отпуске тормоза.

Завдання для учнів – ознайомитись з принципом дії крана допоміжного гальма ум. № 254-000.

Висновки.

Лабораторно-практична робота № 7

Тема: Повітророзподільник пасажирського типу ум. № 292-001

Мета: Ознайомитись з конструкцією повітророзподільника пасажирського типу № 292, особливостями режимів роботи.

Матеріальне забезпечення: плакат з будовою повітророзподільника, флеш-анімації з режимами роботи повітророзподільника.

Інструктаж з БЖД з електробезпеки, з колюче-ріжучими предметами ___________

_______________________________________________________________________

Теоретична частина: _____________________________________________________

Хід роботи:

Вивчення теоретичної частини:

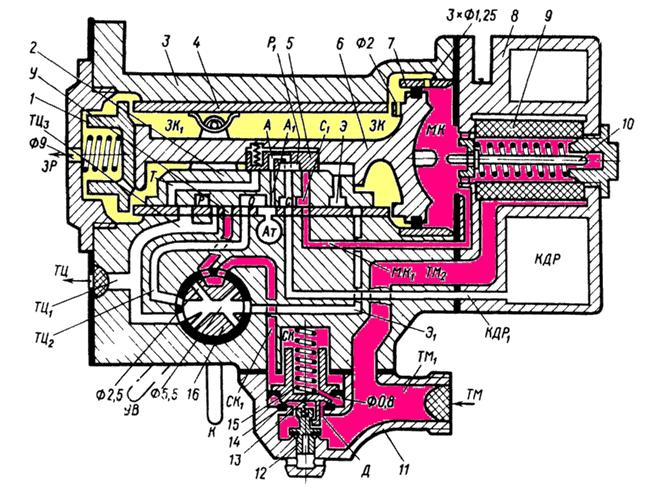

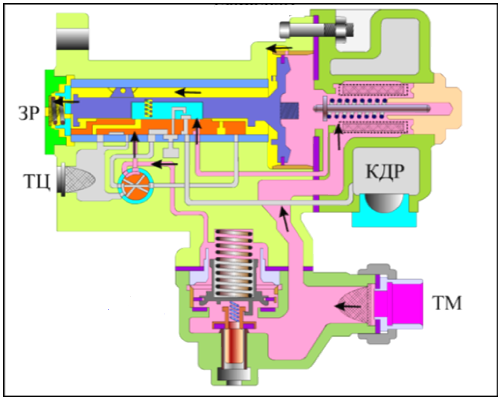

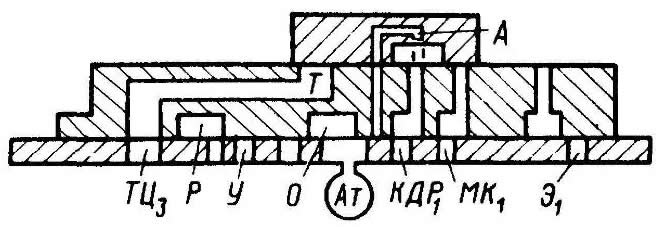

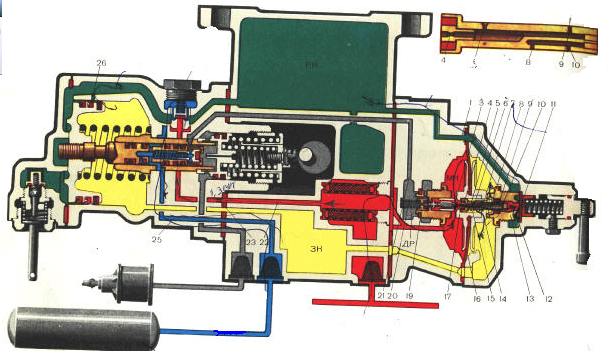

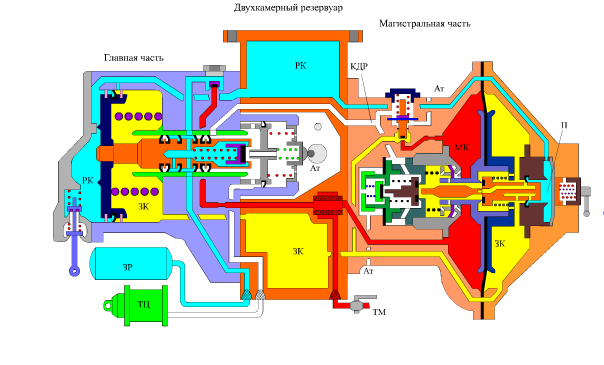

УСТРОЙСТВО

Состоит из трёх частей, отлитых из чугуна, соединённых друг с другом болтами через резиновые уплотнения. Эти части называются: магистральная часть, крышка, ускоритель экстренного торможения.

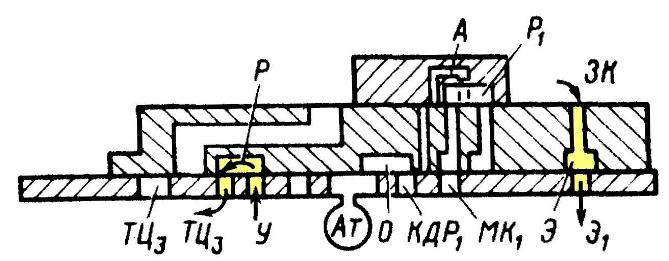

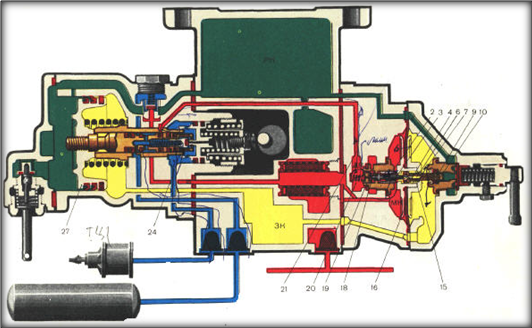

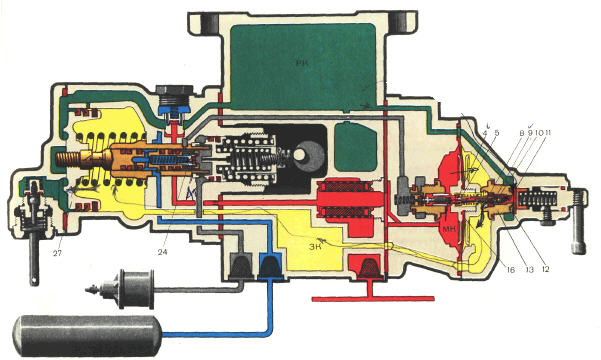

Рис. 7.1. Общий вид воздухораспределителя пассажирского типа № 292.

Магистральная часть (1) имеет фланец, в котором имеются каналы, ведущие к ЗР и ТЦ. В ней есть две цилиндрические расточки, и в них запрессованы латунные втулки – ПОРШНЕВАЯ (9) и ЗОЛОТНИКОВАЯ (2).

Поршневая втулка – это просто латунный цилиндр, по которому ходит магистральный поршень. В ней высверлены три отверстия диаметром 1,25 мм каждое. Отверстия эти - в один рядок, лежащий поперек втулки. Почему бы не просверлить одно отверстие с равновеликим проходным сечением? Меньше мороки, а эффект тот же? Это сделано для того, чтобы магистральный поршень, совершив меньший ход, мог или открыть или перекрыть эти отверстия своим уплотнительным кольцом. Для отверстия большего диаметра понадобилось бы и поршень сдвигать дальше.

Золотниковая втулка не совсем цилиндрическая, а имеет сверху и снизу плоские площадочки, так сказать, потолок и пол.

Рис. 7.2. Устройство воздухораспределителя пассажирского типа № 292.

П

лоская

поверхность снизу (которая пол) является

ЗЕРКАЛОМ ЗОЛОТНИКА.

лоская

поверхность снизу (которая пол) является

ЗЕРКАЛОМ ЗОЛОТНИКА.

Золотниковая пара часто встречается в тормозных приборах. Это две детали, прижатые одна к другой хорошо отшлифованными поверхностями. Подвижная деталь называется ЗОЛОТНИК, неподвижная – ЗЕРКАЛО ЗОЛОТНИКА. В золотнике и зеркале есть каналы, которые при взаимном перемещении (скольжении золотника по зеркалу) будут или сообщаться, или разобщаться. Суть работы золотниковой пары в том, что их поверхности, как говорят, «притёрты», то есть, отшлифованы трением одна о другую. Из-за этого, без каких либо прокладок и уплотнений обеспечивается герметическое соединение каналов.

Золотниковая втулка имеет снизу площадочку, являющуюся зеркалом золотника. В ней высверлено 8 каналов, иные – круглые, иные – овальные.

К зеркалу прижат ГЛАВНЫЙ ЗОЛОТНИК (поз.6 на рис.7.2). Прижимается он лепестковой пружиной, которая упирается лепестками в «потолок». Верх главного золотника, в свою очередь, является зеркалом для т.н. ОТСЕКАТЕЛЬНОГО ЗОЛОТНИКА (поз. 5). Он маленький, имеет всего-то пару канальцев, а прижимается к главному золотнику витой пружиной, расположенной в сверлении хвостовика поршня.

Вернёмся к МАГИСТРАЛЬНОМУ ПОРШНЮ (7), о котором вскользь уже упоминалось. Он уплотнён бронзовым кольцом, а со стороны золотниковой втулки имеет круговой БУРТ (или ПОЯСОК), в котором имеется одно отверстие диаметром 2 мм. Форма поршня такова, что и с противоположной стороны он имеет кольцеобразный выступ, о назначении которого мы узнаем позднее. Хвостовик поршня имеет РАМКУ (или заплечики), куда входят золотники, и главный и отсекательный. При перемещении поршня хвостовик потянет золотники за собой. Причём, если отсекательный золотник вставлен в рамку практически вплотную, то главный золотник вставлен с зазором 7,5 мм, что допускает ход поршня (и штока его) без перемещения золотника – так называемый ХОЛОСТОЙ ХОД.

Н

а

фото - магистральный поршень с золотниками.

Видно уплотнительное кольцо, видно

отверстие диаметром 2 мм в пояске поршня

(правда, оно выглядит большим). Видно

лицо главного золотника. На самом деле

поршень должен быть перевернут и лицо

обращено вниз. Снизу, если присмотреться,

видна пружинка, которой главный золотник

упирается в "потолок". Слева виден

упор в форме срезанного круга. Этим

упором шток поршня упирается в левое

буферное устройство.

а

фото - магистральный поршень с золотниками.

Видно уплотнительное кольцо, видно

отверстие диаметром 2 мм в пояске поршня

(правда, оно выглядит большим). Видно

лицо главного золотника. На самом деле

поршень должен быть перевернут и лицо

обращено вниз. Снизу, если присмотреться,

видна пружинка, которой главный золотник

упирается в "потолок". Слева виден

упор в форме срезанного круга. Этим

упором шток поршня упирается в левое

буферное устройство.

Левым (по картинке) концом хвостовик упирается в буфер, состоящий из подпружиненного буферного стакана (32) и буферной заглушки (31). При этом в буферной заглушке есть отверстие диаметром 9 мм, через которое полость внутри золотниковой втулки (её называют ЗОЛОТНИКОВАЯ КАМЕРА, ЗК) сообщается с ЗР. На этом месте установлен фильтрующий сетчатый колпачок.

Ниже золотниковой втулки есть ещё одна расточка, куда запрессована слегка коническая латунная втулка переключателя режимов (поз.28). В неё вставлена коническая же переключательная пробка (29), прижимаемая ко втулке пружиной и заглушкой. На пробку надета ручка, имеющая три положения.

Конструкция крышки (поз.11) совсем проста. В ней расположен упорный стержень, (поз.14) который прижимается к бурту крышки пружиной с усилием 100 Н. Есть заглушка, закрывающая отверстие, через которое стержень вставлен, она же является направляющей, обеспечивающей продольное перемещение стержня без перекоса. Вокруг стержня – многослойный фильтр (поз.12). А также – круговая полость, которая называется КАМЕРОЙ ДОПОЛНИТЕЛЬНОЙ РАЗРЯДКИ (КДР) и имеет объём около 1 литра.

Третья часть – ускоритель экстренного торможения. В корпусе ускорителя (если не брать во внимание всякие монтажные стаканы и заглушки) есть всего две подвижные детали. Внизу – АТМОСФЕРНЫЙ КЛАПАН (поз.22), имеющий направляющий хвостовик (т.е. предотвращающий перекосы), прижатый пружиной к седлу. А сверху – ПОРШЕНЬ УСКОРИТЕЛЯ (поз.19), но это одновременно и поршень, и клапан, да ещё и тянущий рычаг для клапана атмосферного. А именно: он имеет бурт, который входит в полукольцевой паз атмосферного клапана, причём с зазором в осевом направлении 3,5 мм. То есть, поршень сначала вхолостую сдвинется вверх на 3,5 мм, а уж потом увлечёт за собой атмосферный клапан. Также в поршне есть дроссельное* отверстие диаметром 0,8 мм, причем расположено оно таким образом, что открывается лишь тогда, когда поршень отойдёт от седла. (*Слово «дроссельное» означает в технике понижение давления проходящего через сужение газа с увеличением скорости потока).

ДЕЙСТВИЕ ВОЗДУХОРАСПРЕДИЛИТЕЛЯ:

при зарядке;

При включении прибора в тормозную сеть сжатый воздух поступает из нее внутрь воздухораспределителя. Происходит зарядка ЗР, при которой воздух проходит следующим образом: ТМ, ТМ1, ТМ2, фильтр 9, магистральная камера МК. Попадание воздуха в МК вызывает перемещение поршня 6 с золотниками 2 и 5 влево, причем кольцо поршня 6 открывает во втулке 7 три отверстия диаметром 1,25 мм каждое. Пройдя через три отверстия, сжатый воздух движется далее так: отверстие диаметром 2 мм в пояске поршня 6, ЗК, ЗK1 отверстие диаметром 9 мм в крышке буфера, ЗР объемом 78 л.

На отдельном стенде зарядка ЗР продолжается 130—180 с, а в составе поезда несколько больше. Три отверстия диаметром 1,25 мм каждое во втулке 7 вместо одного с равновеликим сечением выполнены с целью уменьшения хода поршня б, необходимого для сообщения или разобщения магистральной камеры МК и золотниковой камеры ЗК.

Одновременно сжатый воздух из тормозной магистрали частично поднимает поршень 13 ускорителя экстренного торможения, и происходит зарядка срывной камеры СК через дроссельное отверстие диаметром 0,8 мм в поршне 13 следующим путем: ТМ1, зазор между поршнем 13 и резиновым кольцом 14, отверстие диаметром 0,8 мм, СК, СК1, пробка 16, отверстие У, перекрытое золотником 2. Пробкой 16 ускоритель можно отключить. После быстрой зарядки камеры СК пружина 15 осаживает поршень 13 усилителя до упора в резиновое кольцо 14.

При зарядке воздухораспределителя тормоз отпущен, т. е. тормозной цилиндр ТЦ сообщен с атмосферой: ТЦ; сетка, пробка 16, ТЦ2, выемка О, Aт. Пробка 16 может сообщать ТЦ с атмосферой через каналы различного сечения в зависимости от режима, на который включен воздухораспределитель.

Камера дополнительной разрядки КДР также сообщается с атмосферой: КДР, КДР1 отверстие С золотника 2, выемка А, отверстие А1 диаметром 1,0 мм, Aт. После окончания зарядки прибора в ЗР устанавливается давление 5,0 —5,2 кг/см2, в ТЦ и в КДР сжатого воздуха нет, ускоритель заряжен и готов к работе.

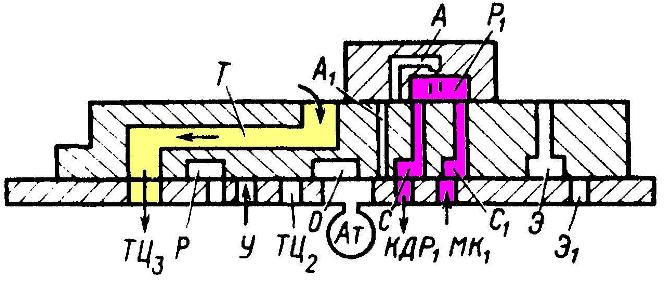

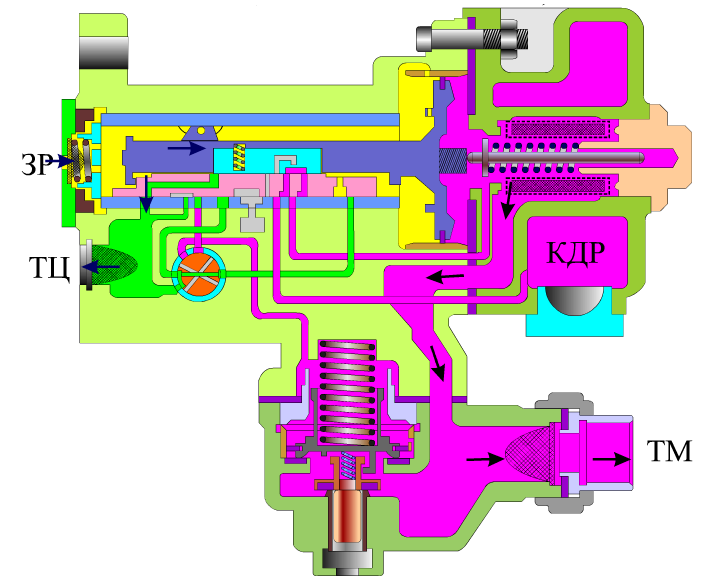

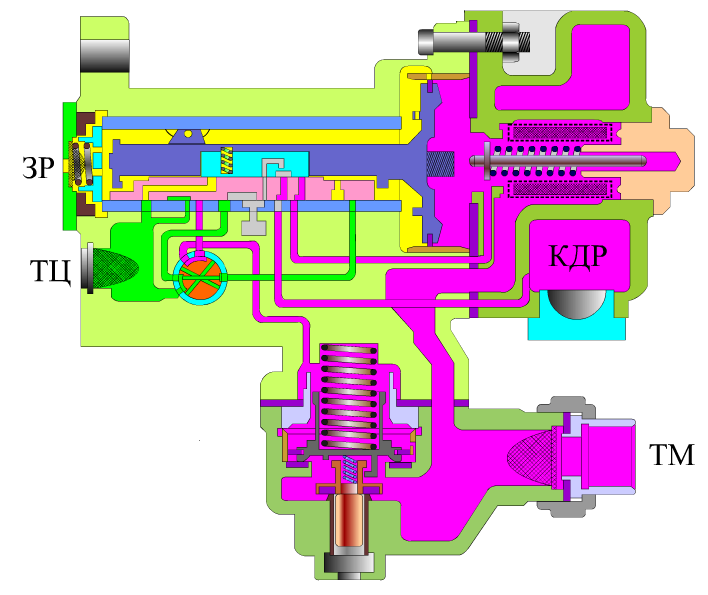

Рис. 7.3. Действие воздухораспределителя при зарядке.

Медленная разрядка.

При медленной разрядке тормозной магистрали темпом до 0,5 кг/см2 за 1 мин воздух успевает выходить из запасного резервуара ЗР в магистраль без вызова торможения. Перепад давлений между камерами ЗК и МК не возрастает, а создаваемое им усилие на поршень 6 не превышает сил трения поршневого кольца во втулке 7 и отсекательного золотника 5 по зеркалу магистрального золотника 2. Поэтому поршень 6 не перемещается вправо. При разрядке ЗР воздух проходит так: ЗР, ЗК1, ЗК, 3 отверстия по 1,25 мм, МК, фильтр 9, ТМ2, ТМ1 ТМ. В местах неплотности тормозной магистрали воздух выходит в атмосферу.

Способность воздухораспределителя при медленной разрядке тормозной магистрали не срабатывать на торможение называется свойством мягкости. Свойство мягкости реализуется при ликвидации сверхзарядки тормозной магистрали краном машиниста.

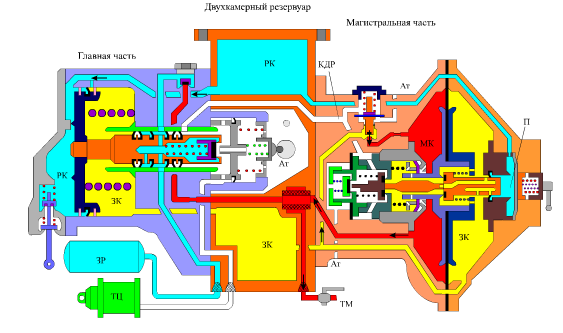

при служебном торможении (рис. 7.3. используется как основа, меняется только положение золотников);

Темп разрядки магистрали, вызывающий постановку деталей рассматриваемого воздухораспределителя на торможение, составляет 0,06—0,6 кг/см2 за 1 с, а кран машиниста при служебном торможении понижает магистральное давление темпом 0,2 МПа за 1 с. При такой разрядке сжатый воздух не успевает проходить из ЗР в магистраль через три отверстия диаметром по 1,25 мм во втулке 7. Перепад давлений между камерами ЗК и МК увеличивается, и возрастает создаваемая им сила, толкающая поршень 6 вправо. Когда эта сила становится больше удерживающих поршень сил трения, поршень 6 с отсекательным золотником 3 перемещается вправо на величину свободного хода 7,5 мм до упора заплечика хвостовика поршня 6 в главный золотник 2. А главный золотник пока остается на месте.

Рис. 7.4. Положение золотников при служебном торможении.

Свободный ход 7,5 мм поршня 6 обеспечивает следующее:

Кольцо поршня 6 перекрывает три отверстия во втулке 7, разобщая камеры МК и ЗК. Если теперь разрядка магистрали почему-либо замедлится, все равно будет обеспечен перепад давлений между камерами ЗК и МК, необходимый для того, чтобы поршень б передвинул главный золотник 2 в положение торможения. Для переключения воздухораспределителя на торможение достаточно сдвинуть поршень 6 с отсекательным золотником 5 до перекрытия трех отверстий во втулке 7, поэтому свободный ход 7,5 мм магистрального поршня повышает чувствительность прибора к торможению.

Отсекательный золотник 5 открывает на зеркале Z-образный канал Т, подготавливая его к пропуску сжатого воздуха из ЗР в ТЦ.

Выемка А отсекательного золотника сходит с отверстия А1, разобщая тем самым камеру КДР с атмосферой.

Выемка Р1 накрывает сапожковые отверстия С и С1, соединяя тем самым магистральную камеру и камеру дополнительной разрядки КДР. Это вызывает резкую начальную разрядку магистральной камеры МК, воздух из которой проходит в КДР, где ранее сжатого воздуха не было.

Начальное падение давления в камере МК значительно, поскольку воздух, проходящий из магистрали в камеру МК, встречает сопротивление фильтра 9. Происходит дополнительная разрядка магистрали самим воздухораспределителем, забирающим воздух в КДР объемом 1 л.

Благодаря дополнительной разрядке магистрали воздухораспределителем обеспечиваются:

скачок усилия на поршне 6, позволяющий преодолеть силу трения главного золотника 2 по его зеркалу; этот скачок гарантирует перемещение поршня 6 с главным золотником 2 на торможение, то есть четкое срабатывание воздухораспределителя;

срабатывание на торможение последующего воздухораспределителя;

повышение скорости прохождения тормозной волны с 50 до 120 м/с;

сохранность высокого темпа начальной разрядки магистрали поезда по всей его длине после начала разрядки в головном участке магистрали краном машиниста;

достижение тормозной волной хвоста поезда любой длины. Последнее очень важно, так как тормозная волна при воздухораспределителях без камер КДР затухает за 20-м вагоном поезда, а далее к хвосту воздухораспределители разряжаются темпом мягкости без торможения.

Выемка О золотника 2, переместившегося вправо, сходит с канала ТЦ2, и тем самым тормозной цилиндр ТЦ разобщается с атмосферой, а движущийся следом Z-образный канал Т золотника 2 сообщается с каналом ТЦ3, поэтому сжатый воздух из камеры ЗК быстро выходит в тормозной цилиндр следующим путем:

ЗК1 > каналы Т > ТЦ3 > ТЦ1 > сетка > ТЦ. Пошло наполнение тормозного цилиндра, то есть торможение.

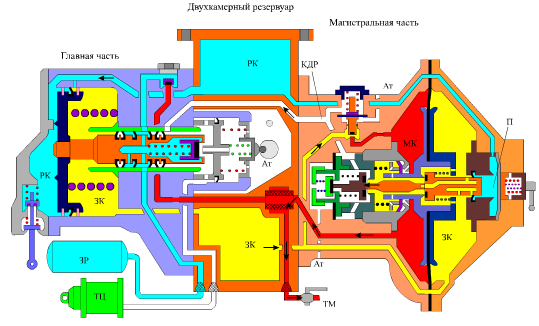

при перекрыши и ступенях торможения (рис. 7.3. используется как основа, меняется только положение золотников);

Рис. 7.5. Положение золотников при перекрыши.

Итак, через Z-образный канал Т пошло наполнение тормозного цилиндра.

Площадь сечения каналов Т и ТЦ3 в отдельности превышает площадь сечения отверстия диаметром 9 мм в крышке заднего буфера, поэтому из камеры ЗК в тормозной цилиндр выходит больше сжатого воздуха, чем поступает из резервуара ЗР в камеру ЗК. В результате возникает дефицит воздуха в золотниковой камере ЗК в самом начале наполнения тормозного цилиндра ТЦ сжатым воздухом. Это вызывает падение давления в полости ЗК, обеспечивающее остановку поршня 6 в положении служебного торможения. Этому же способствует и правый буфер 10, поджатый пружиной с усилием 100 Н к бурту крышки 8, который служит для упора поршня 6 и, следовательно, для его гарантированной остановки в положении служебного торможения. Отсутствие буфера-ограничителя могло бы привести к смещению магистрального поршня в крайнее правое положение, которое вызывает уже не служебное, а экстренное торможение.

При служебном ступенчатом торможении машинист разряжает магистраль вначале только на 0,4—0,5 кг/см2 с последующей фиксацией остаточного давления в ней (постановкой ручки крана машиниста в перекрышу). При этом давление в тормозном цилиндре ТЦ увеличивается, а в запасном резервуаре ЗР уменьшается. Перепад давлений между камерами ЗК и МК уменьшается, затем давление в ЗК становится равным давлению в магистрали и, наконец, поскольку выход сжатого воздуха из ЗР в ТЦ продолжается, на магистральном поршне возникает обратный перепад давлений. Когда он достигает примерно 0,1 кг/см2, его усилия становится достаточно для смещения поршня 6 с отсекательным золотником 5 влево на величину свободного хода, равного 7,5 мм, т. е. до упора заплечика поршня 6 в правый край главного золотника 2. При этом отсекательный золотник 5 подобно заслонке перекрывает канал Т, разобщая тем самым ЗР и ТЦ. Так как выход сжатого воздуха из ЗР в ТЦ прекращается, то обратный перепад давлений между камерами МК и ЗК не увеличивается. Усилия, созданного этим перепадом, хватило только для перемещения поршня 6 с золотником 5 на величину свободного хода, но не достаточно для дальнейшего движения поршня после его упора в главный золотник 2. Поршень 6 останавливается — состоялась первая ступень торможения и наступила перекрыша. При перекрыше три отверстия диаметром 1,25 мм во втулке 7 остаются левее кольца магистрального поршня , т. е. камеры ЗК и МК не сообщаются между собой.

**Термин "перекрыша" происходит от слова перекрыть, в данном случае — перекрыть выход воздуха из резервуара ЗР в цилиндр ТЦ.

Если необходимо усилить торможение, то машинист увеличивает разрядку тормозной магистрали на 0,3—1,0 кг/см2 по своему усмотрению. При этом давление в камере МК опять становится меньше давления в ЗК, и под действием этого перепада поршень 6 с отсекательным золотником 5 снова перемещается вправо на величину свободного хода 7,5 мм до касания переднего буфера 10 и одновременно до упора хвостовика поршня 6 в золотник 2 с левой стороны. Золотник 5 открывает канал Т на верхней плоскости золотника 2, и очередная порция сжатого воздуха из резервуара ЗР переходит в цилиндр ТЦ. Это вызывает повышение давления в цилиндре ТЦ на величину, примерно в три раза превышающую величину разрядки магистрали, что обусловлено соотношением объемов ЗР и ТЦ. В резервуаре ЗР давление уменьшается, затем становится равным давлению в магистрали, после чего между камерами ЗК и МК образуется обратный перепад давлений. Когда он достигает примерно 0,1 кг/см2, поршень 6 с золотником 5 снова смещаются влево до упора заплечика поршня в золотник 2 справа. Отсекательный золотник 3 перекрывает Z-образный канал Т, разобщая ЗР и ТЦ. Произошла вторая ступень торможения и снова наступила перекрыша.

Хотя при второй ступени торможения выемка P1 золотника 5 накрывает сапожковые отверстия С и С1 сообщая КДР с камерой МК, дополнительная разрядка магистрали не происходит, так как КДР уже заполнена сжатым воздухом.

При третьей и последующих ступенях торможения воздухораспределитель работает аналогично. Когда давление в магистрали снизится в результате всех ступеней на 1,3—1,5 кг/см2, давление в резервуаре ЗР сравняется с давлением в цилиндре ТЦ. Такое состояние называется полным служебным торможением. Конкретная величина разрядки магистрали, при которой наступает полное служебное торможение, зависит от выхода штока тормозного цилиндра, т. е. от объема ТЦ, который необходимо заполнить сжатым воздухом из запасного резервуара.

При ступенчатом торможении магистральный золотник 2 занимает положение служебного торможения, а поршень 6 с отсекательным золотником 5 совершают возвратно-поступательные движения относительно золотника 2: то вправо на наполнение ТЦ сжатым воздухом, то влево на прекращение впуска воздуха из ЗР в ТЦ. Три отверстия во втулке 7 все время остаются левее кольца поршня 6, т. е. резервуар ЗР постоянно отключен от тормозной магистрали.

Полное служебное торможение можно выполнить за один прием разрядкой магистрали на 1,3—1,5 кг/см2. Если выполнено полное служебное торможение, то дальнейшая разрядка магистрали не может вызвать увеличение давления в тормозном цилиндре. Однако если после служебного торможения возникла угроза безопасному движению поезда, то машинист обязан полностью разрядить тормозную магистраль, переведя ручку крана машиниста в положение экстренного торможения. Почему необходимо так сделать, будет объяснено ниже.

В режиме полного служебного торможения утечки через неплотности поршня тормозного цилиндра вызывают понижение давления как в цилиндре, так и в запасном резервуаре. Когда давление в ЗР станет на 0,01 МПа меньше давления в тормозной магистрали, поршень 6 сместится влево до упора в золотник 2, в результате чего отсекательный золотник 5 перекроет канал Т и разобщит ЗР и ТЦ. С этого момента снижение давления в данном тормозном цилиндре из-за утечек ускорится при той же неплотности его поршня. Это обусловлено тем, что разряжаемый объем уменьшился примерно в три раза, так как ЗР уже не связан с ТЦ. Следовательно, уменьшается надежность торможения.

Если же машинист полностью разрядил магистраль, поршень 6 занимает такое положение, при котором золотники 2 и 5 постоянно сообщают ЗР с ТЦ, а значит ЗР постоянно подпитывает ТЦ, восполняя утечки из него. Истощение суммарного объема ЗР и ТЦ из-за неплотностей в ТЦ потребует гораздо большего времени» чем истощение изолированного ТЦ. Таким образом, надежность торможения после полного выпуска воздуха из магистрали повышается.

Очевидно, что воздухораспределитель № 292 является непрямодействующим и истощимым. После любого торможения ЗР и ТЦ разобщаются с ТМ. Торможение при наличии утечек в ТЦ возможно только до тех пор, пока воздух не вышел из суммарного объема ЗР+ТЦ. Как только выйдет – тормоза истощатся и отпустят. Это, безусловно, серьезный недостаток воздухораспределителя № 292.

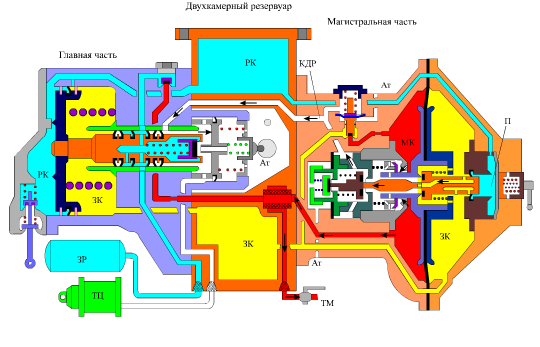

при экстренном торможении (рис. 7.3. используется как основа, меняется только положение золотников);

Рис. 7.5. Положение золотников при экстренном торможении.

При экстренном торможении тормозную магистраль разряжают значительно быстрее, чем при служебном, поэтому перепад давлений на поршне нарастает стремительно, что вызывает быстрый переброс поршня с обоими золотниками и главным, и отсекательным вправо. Во время движения золотника 2 канал Т кратковременно сообщается, с каналом ТЦ3, но вследствие смещения сечения канала 7 относительно сечения канала ТЦ3 давление в полости ЗК существенно понизиться не успевает. В результате магистральный поршень с большой силой давит на буфер 10 и полностью сжимает его пружину. При этом торцовый выступ поршня 6 упирается в резиновую прокладку между крышкой 8 и магистральной частью 3. Дополнительный ход золотника 2 вправо вызывает проскок канала Г относительно канала ТЦ3, т. е. наполнение цилиндра ТЦ сжатым воздухом по каналу Т становится невозможным. Выемка О при движении золотника 2 сходит с канала ТЦ2, разобщая цилиндр ТЦ с атмосферой, а выемка Р накрывает каналы У и ТЦ3, что вызывает моментальную разрядку срывной камеры СК, воздух из которой уходит в пока еще пустой цилиндр ТЦ по следующему пути:

СК > СК1 и пробка 16, канал У, выемка P, каналы ТЦ3, ТЦ1 > сетка > ТЦ.

Все описанные выше процессы длятся не более 0,5 с. По истечении этого времени давление в тормозной магистрали еще не успевает значительно снизиться и составляет не менее 4,5—4,6 кг/см2. Под его действием поршень 13 ускорителя резко поднимается на 9 мм вверх до упора и срывает атмосферный клапан 12, приподнимая его на 5,5 мм над седлом, что вызывает дополнительную разрядку магистрали. При этом скорость распространения тормозной волны повышается до 220 м/с. Увеличенный ход золотника главного обеспечивает сообщение его отверстия Э с каналом Э1, поэтому наполнение тормозного цилиндра сжатым воздухом осуществляется через режимную пробку:

ЗР > отверстие диаметром 9 мм > камера ЗК > отверстие Э > канал Э1, отверстие в переключательной пробке 16 диаметром 5,5 мм при режиме К или 2,5 мм при режимах Д и УВ > канал ТЦ1 > сетка > цилиндр ТЦ.