- •3. Технологическая часть проекта

- •3.1.Определение размеров 150 т печи

- •3.1.1.Размеры плавильного пространства

- •3.2. Расчет количества оборудования печного пролета

- •Расчет завалочных машин

- •3.3. Расчет количества оборудования шихтового пролета

- •Количество весовых тележек

- •Расчет ленточного конвейера.

- •Объем бункеров

- •3.4. Расчет количества технологического оборудования разливочного пролета

- •3.4.1. Расчет количества мнлз

- •3.4.2. Расчет количества разливочных кранов

- •3.4.3. Расчет количества разливочных ковшей.

- •3.4.4. Расчет количества шлаковых чаш и шлаковозов

3. Технологическая часть проекта

3.1.Определение размеров 150 т печи

Расчет ведем для дуговой электросталеплавильной печи номинальной емкостью 150 т.

Объем ванны.

Одна тонна жидкой стали занимает объем 0,14 м3, одна тонна жидкого шлака -0,333 м3 . Кратность шлака Ршлака/Рстали=0,07

Следовательно, ванна после капитального ремонта должна иметь объем: (150х0,14)+(150х0,07х0,333)=24.5 м3.

Глубина и диаметр ванны.

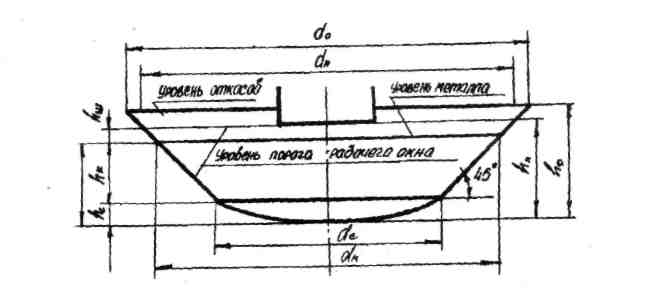

Примем следующие условия: - форма ванны – сфероконическая (рис.3.1)[2];

-уровень шлака в окислительный период плавки совпадает с уровнем порога загрузочного окна и с уровнем нижней кромки выпускного отверстия;

- отношение диаметра зеркала ванны к глубине ванны D/H =5

- высота сферической части ванны h1=0,2К[ 2].

Рисунок.-3.1. Расчет ванны ДСП с обозначениями принятыми в тексте

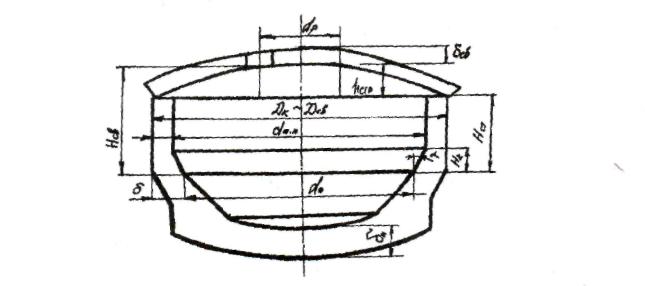

Рисунок.3.2. Профиль рабочего пространства и футеровки ДСП с обозначениями, принятых по тексту.

Объем ванны равен сумме объемов усеченного конуса и шарового сегмента:

Vв =πh2 /3(R2+rR+r2)+ π h1(r2/2+h12/6), м3 (3.1)

где: R –радиус зеркала ванны на уровне порога;

r - радиус шарового сегмента;

h2 – высота усеченного конуса.

Так как по условию D=5H; R=2,5H; h1=0,2H; h2=0,8H; d=D-2h2=3,4H; r=1,7H; то Vв=12,1H3, или 0,0968D3 (3.2)

Для объема 24.5 м3

- глубина ванны H=1238 мм ≈1240 мм;

- диаметр зеркала D=1240x5=6200 мм;

- диаметр сферической части ванны d=1240x3,4=4216 мм;

- высота сферической части h1=0,2x1240=248 мм;

- высота конической части h2=0,8x1240=992мм.

3.1.1.Размеры плавильного пространства

Поскольку уровень откосов на 100 мм выше уровня зеркала металла ванны, то диаметр плавильного пространства на уровне откосов составит[2]:

Dп.п=5300+200=5500 мм.

Высоту Н1 от порога до пят свода принимаем равной 0,42D, т.е.

Н1=5300х0,42=2226 мм.

Уклон стен принимаем равным 10% от высоты пят свода над уровнем откосов т.е 2226-100/10 ≈212.6 мм.

Диаметр плавильного пространства на уровне пят свода

D1=Dп.п+2х212.6=5924 мм.

Высота подъема для свода равна 1/8Dп.п т.е. h3=5500/8=687.5≈690 мм.

Толщина свода 300 мм. Расстояние от зеркала ванны до центральной части свода равно 2230+690=2920 мм.

Толщина футеровки

На уровне верхнего края откосов толщина стен равна 565 мм. Она формируется из 45 мм асбеста, 60 мм пеношамота и 460 мм магнезито-хромитового кирпича[2].

Толщина подины равна 545 мм. Футеровку подины образуют: порошок шамотный, асбест и кирпич шамотный, общая толщина перечисленных материалов составляет 85 мм; слой магнезитового кирпича -460мм[2].

Диаметр кожуха

Внутренний диаметр кожуха равен[2]

Dk=Dп.п+2δ; (3.3)

где δ – толщина футеровки, мм.

Dk=5500+2х1100=7700мм.

Поскольку кожух выполнен из стального листа толщиной 25 мм, то наружный диаметр кожуха Dк.н.=7700+2х25=7750 мм.

Выбор мощности трансформатора

Кажущаяся мощность трансформатора определяется из выражения:

кВА,

(3.4)

кВА,

(3.4)

где τ – продолжительность плавления номинальной садки (для печи ДСП-150 составляет не более 0ч 45 мин.

Рк =110*7.753,32/0.45=133785 , кВА.

По практическим данным для периода плавления

Рср.=0,8Рк=0,8х133785=107028 кВА (3.5)

Полезная мощность за период плавления

Pпол=Pср*cosφ*ηэл КВТ (3.6)

где cosφ и ηэл. – среднее значение для периода плавления

Рпол. =107028х0,85х0,90=81876 квт

Выбираем трансформатор ЭТЦНК-20000 имеющий мощность 120 МВА; вторичное напряжение 800 - 1225; число ступеней напряжения 26; напряжение питания 35кВ; сила тока при максимальной ступени напряжения 70 кА[4].

Согласно расчета теплового баланса плавки расход электроэнергии составляет 285кВт/ч, то выбранный трансформатор обеспечит расплавление 150 т завалки за 285*210=59850квт-ч. В первом случае выбранный трансформатор обеспечит плавление; (42750/81876)=0.52 часа или 52 минуты: во втором случае (59850/81876)=0.73 часа или 1час 13 минут.

Расчет диаметра электродов

Для трансформатора мощностью 120МВА вторичное напряжение 800В и сила тока 70 кА[2].

Диаметр электрода определяется по формуле

dэ.= , (3.7)

, (3.7)

где I– сила тока, А;

-

удельное сопротивление электрода при

500 0С,

для графитизированных электродов

=10

Ом/мм2м

-

удельное сопротивление электрода при

500 0С,

для графитизированных электродов

=10

Ом/мм2м

К

– коэффициент, для графитизированных

электродов при постоянном токе К=2,1

Вт/см2

см

см

Принимаем dэ.=610 мм.

Сечение такого электрода равно 1912см2. Плотность тока составит 86986/1912=45,49 А/см2.

Допустимая плотность тока для электрода диаметром 610 мм равная 45.5 А/см2. Принимаем электроды высокого качества.

3.1.2.Расчет количества технологического оборудования печного пролета[3]

Расчет количества кранов в печном пролете

Для печей емкостью 150 т грузоподъемность завалочного крана (главный крюк) должна составлять 180т.

Таблица 3.1 – Расчет продолжительности плавки в ДСП.

№ п. п. |

Период плавки |

Продолжительность Мин. |

1 |

Завалка шихты |

4 |

2 |

Расплавление |

18 |

3 |

Окислительный период |

20 |

4 |

Выпуск |

3 |

5 |

∑ |

45 |

В целях достижения высоких технико-экономических показателей режим работы ДСП круглосуточный, без выходных дней, с остановками для ремонтов. Поэтому годовой фонд рабочего времени ДСП определяется суммарной длительностью остановок для проведения ремонтов:

N = 365 – ПКР – ПГР – ПХР,

где ПКР, ПГР, ПХР – годовая длительность капитальных, горячих и холодных ремонтов. По данным принимаем ПКР = 16сут/год, ПГР = 12сут/год, ПХР = 12сут/год. Годовой фонд рабочего времени ДСП составит

N = 365 - 16 - 12-12 = 325 сут/год.

Годовую производительность печи определяем по формуле:

где gЖ – емкость печи по массе жидкой стали, т;

а – выход годных слитков по отношению к массе жидкой стали, %;

N – годовой фонд рабочего времени, сут/год;

24 – число часов в сутках, ч/сут;

– продолжительность плавки, ч.

Выход годных слитков, а при разливке на МНЛЗ принимаем равным 95 %.

При рассчитанных выше параметрах плавки производительность одной 150-т ДСП составит:

24*150*95*325/100*1,1= 1010454 млн.т