Николаев Г.И. Тепловые процессы Учебное пособие

.pdfМинистерство образования и науки |

УДК |

|

Российской Федерации |

Рецензенты: Г.Ф. Ханхасаев, д.т.н., проф. ВСГТУ |

|

Восточно-Сибирский государственный |

В.Г. Буркин, к.т.н., доц. БГСХА |

|

технологический университет |

Исполнители: Николаев Г.И. |

Ямпилов С.С. |

|

||

|

Ханхунов Ю.М. |

Полякова Л.Е. |

|

Блекус В.Г. |

Хараев Г.И. |

|

Хантургаев А.Г. |

Ухеев Г.Ж. |

|

Норбоева Л.К. |

Бадмацыренов Б.В. |

|

Тепловые процессы: Учебное пособие / Под ред. Г.И. |

|

ТЕПЛОВЫЕ ПРОЦЕССЫ |

Николаев и др. – Улан-Удэ: Изд-во ВСГТУ, 2004.-124 с. |

|

ISBN 5-892330-066-8 |

|

|

Учебное пособие

Ключевые слова: Тепловые процессы, процессы, аппараты, окружающая среда, экология, пособие.

В пособии даны методические указания по выполнению курсового и дипломного проектирования по курсу «Процессы и аппараты пищевой и химической технологии», «Процессы и аппараты, теоретические основы защиты окружающей среды». Цель учебного пособия - практическое ознакомление с методами расчета тепловых процессов пищевой и химической промышленности.

Учебное пособие рассчитано для студентов механикотехнологических специальностей вузов, колледжей и техникумов.

ISBN 5-89230-066-8 |

© Николаев Г.И. |

|

с соавт., 2004г. |

Издательство ВСГТУ |

ВСГТУ, 2004г. |

Улан-Удэ, 2004 |

|

Введение

Проект по процессам и аппаратам химической, биохимической, пищевой технологии и промышленной экологии является завершающим этапом работы студентов над курсом и, по существу, их первой и большой самостоятельной инженерной работой в вузе. Курсовой проект включает расчет тепловых и выпарных аппаратов и её графическое оформление. В период работы над проектом студент знакомится с действующими ГОСТами, ОСТами, нормами, справочной литературой, приобретает навыки выбора аппаратуры и технико-экономических обоснований, оформления технической документации. Объем и содержание курсового проекта по процессам и аппаратам в разных вузах зависят от количества отводимого на его выполнение времени и программы курса.

Данное пособие состоит из двух глав. Первая глава посвящена общим принципам расчета тепловых процессов. Приведенные здесь уравнения, справочные данные и рекомендации помогут рассчитать теплообменники и холодильники с последующим выбором из каталогов тепловых стандартных аппаратов. Во второй главе даны примеры расчета типовых выпарных аппаратов различных конструкций. Рассмотрены вспомогательные аппараты и оборудования, которые следует рассчитать или подобрать для обеспечения работы данной установки. Приведены справочные данные по устройству и размерам тепловых аппаратов. Для облегчения решения этой задачи в пособии приводятся блок-схемы для расчетов основных аппаратов на ЭВМ.

I. ТЕПЛОВЫЕ ПРОЦЕССЫ

1. ОБЩИЕ СВЕДЕНИЯ

Теплообмен – передача энергии в форме тепла от более нагретого тела к менее нагретому через разделяющую их стенку.

Движущей силой теплообмена является разность температур:

∆t= t1 - t2, при этом t1>t2.

Теплообмен между телами представляет собой обмен энергией между молекулами, атомами и свободными электронами; в результате теплообмена интенсивность движения частиц более нагретого тела снижается, а менее нагретого – возрастает.

Тела, участвующие в теплообмене называются теплоносителями.

Теплопередача – наука о процессах распространения тепла. Законы теплопередачи лежат в основе тепловых процессов – нагревания, охлаждения, конденсации паров, выпаривания. Они имеют большое значение для интенсификации многих массообменных процессов (абсорбции, адсорбции, перегонки, экстракции, сушки и т.д.).

Различают три принципиально различных способа распространения тепла: теплопроводность, конвекция и тепловое излучение.

4

3

2. МЕХАНИЗМ ПРОЦЕССА ТЕПЛООБМЕНА

t 1 |

δ |

|

|

|

|

|

|

t cm 1 |

Q 1 |

|

t cm 2 |

α 1 |

|

|

|

|

|

|

λ |

t 2 |

|

Q 3 |

|

|

|

|

|

|

α 2 |

|

Q |

раствор |

Нагревание раствора теплоносителем осуществляется в три этапа: 1 этап – отдача тепла от теплоносителя к стенке; 2 этап – провождение этого тепла через себя стенкой; 3 этап

– отдача тепла стенкой раствору. Эти этапы описываются следующими уравнениями:

1 |

Q1 =α1F(t1 −tcm1) |

уравнениеОсновное |

:α1 |

Q |

|

1 |

|

|

=F(t −t |

ст1 |

) |

|||||||||||||

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

теплоотдачи |

|

|

|

|

α1 |

|

|

1 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

Q2 = |

λ |

|

|

|

|

Основное |

: |

λ |

|

δ |

=F(t |

−t |

) |

||||||||||

|

δ F(tcm1 −tcm2) |

уравнение |

δ |

|

Q |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

теплопроводно |

|

|

λ |

|

|

|

|

1т1 |

|

|

ст12 |

||||||

|

|

|

|

|

|

|

сти |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

Q =α F(t |

cm2 |

−t |

) |

Основное |

:α |

|

Q |

|

1 |

|

|

=F(tст2 |

−t2 ) |

||||||||||

|

3 |

2 |

|

2 |

|

уравнение |

|

|

2 |

|

|

|

|

|

||||||||||

|

|

|

|

|

α2 |

|

||||||||||||||||||

|

|

|

|

|

|

|

теплоотдачи |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

4 |

Q = KF∆t |

|

|

Основное |

|

|

|

|

1 |

+ δ |

|

1 |

|

|

|

|

|

|||||||

ср |

|

уравнение |

|

|

|

Q |

+ |

|

|

= |

|

|||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

α1 λ |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

теплопередачи |

|

|

|

|

α2 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

F(t1 −t2 ) |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q1=Q2=Q3=Q

Q = |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

F(t1 −t2 ) => |

|

|

|

|||||

|

|

1 |

+Σδ |

+ |

|

1 |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

α2 |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

α1 |

λ |

|

|

|

|

|

|

|

|

|

|

|

||||||||

=> |

Q = kF∆tср |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k = |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

1 |

+ Σ |

δ |

+ |

|

|

1 |

|

|

∆t |

|

= t |

−t |

|

|

t1 = const, |

|||||||

|

|

|

|

λ |

α2 ; |

cр |

2 |

при |

|||||||||||||||

|

|

α1 |

|

|

|

1 |

|

t2 |

= const, |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где Q – количество тепла, передаваемое от более нагретого тела к менее нагретому, [Вт];

α1 и α2 - коэффициент теплоотдачи от теплоносителя к стенке и от стенок к раствору, [Вт/ м2К], который показывает, какое количество тепла отдано к единице поверхности стенки и от единицы её поверхности при разности температур 1°C, т.е. скорость отдачи тепла;

λ – коэффициент теплопроводности стенки, [Вт/м2К], который показывает какое количество тепла проводила стенка через единицу её толщины при температуре 1°C, т.е. скорость проводимости тепла стенкой;

К– коэффициент теплопередачи от более нагретого тела

кменее нагретому через разделяющую их стенку, [Вт/ м2К], который показывает, какое количество тепла передано через единицу поверхности стенки при разности температур 1°C, т.е. скорость передачи тепла;

F – теплообменная поверхность стенки теплового аппарата, м2;

δ – толщина стенки, м.

6

3. Технологический расчет теплообменных аппаратов

Расчет теплообменного аппарата заключается в определении необходимой поверхности теплопередачи, выборе типа аппарата и нормализованного варианта конструкции, представленных в каталогах теплообменных аппаратов. Необходимую поверхность теплопередачи определяют из основного уравнения теплопередачи:

F = |

Q |

|

. |

(1.1) |

k∆t |

|

|||

|

ср |

|

||

4.Тепловая нагрузка Q

Всоответствии с заданными технологическими условиями тепловую нагрузку находят по одному из следующих уравнений:

а) если не меняется агрегатное состояние теплоносителя и раствора

Q = G1C1 (t1H −t1K ) = G2C2 (t2K −t2H ) |

(1.2) |

→нагревание→ ←охлаждение←

где под индексом «1» - обозначен теплоноситель; «2» - обозначен обрабатывающий раствор;

G1- количество теплоносителя, кг/с; G2- количество раствора, кг/с;

C – удельная теплоемкость вещества, определяется при средних температурах сред, как и все теплофизические свойства различных веществ.

Например,

|

|

|

|

|

t |

1H |

+ t |

1K |

|

|

C |

= |

f t |

ср |

= |

|

|

. |

(1.3) |

||

|

|

2 |

|

|||||||

1 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

7 |

|

|

Обычно всегда будет известно количество обрабатываемого раствора G2. Отсюда определяем количество теплоносителя как затрату энергии:

G1 = |

|

|

Q |

|

, кг/ с; |

(1.4) |

|

C1 (t1H − t1K ) |

|||||

|

|

|

|

|||

б) если нагревание осуществляется насыщенным |

||||||

водяным паром при конденсации: |

|

|||||

Q = G2C2 (t2H −t2K ) = DrD = D(In −Cвtконд ) , |

(1.5) |

|||||

где rD - удельная |

теплота парообразования (конденсации), |

|||||

Дж/кг – содержание тепла в 1 кг пара. |

|

|||||

Отсюда можно определить количество пара |

|

|||||

D = |

Q |

. |

|

|

(1.6) |

|

|

|

|

||||

|

r |

|

|

|

||

|

|

D |

|

|

|

|

rD=f(Pn)- определяется из таблицы насыщенных водяных

паров.

Тепловые потери при наличии теплоизоляции незначительны, и при расчете тепловых аппаратов их можно не учитывать.

5.Средняя движущая сила теплопередачи ∆tср

Всоответствии с заданными технологическими

условиями ∆tср находят по одному из следующих уравнений: а) если не меняется агрегатное состояние сред:

среднелогарифмическое ∆tср = ∆tδ |

−∆tм ; |

(1.7) |

||||

|

ln |

|

∆tδ |

|

|

|

|

∆tм |

|

||||

|

|

|

|

|||

среднеарифметическое ∆tср = |

∆tδ |

+ ∆t м |

. |

(1.8) |

||

|

|

|||||

|

|

2 |

|

|

|

|

8 |

|

|

|

|

|

|

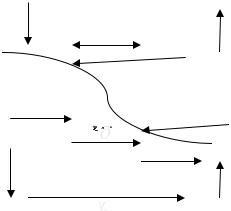

В аппаратах с прямоили противоточным движением теплоносителя относительно обрабатываемого раствора определяют между большей и меньшей разностями температур на концах аппарата следующим образом:

|

|

t |

|

z |

|

∆ t |

|

|

1н |

Изменение темп |

|

ср |

|

|

|||

|

|

||||

|

t |

2 k |

вдоль стенки |

||

|

|

|

|||

|

|

t1н |

|

t1k |

||

|

|

t2k |

|

|

t2н |

|

t1k |

|

|

|

|

||

∆tδ |

|

|

|

|||

|

|

|

|

|||

t2н |

|

|

|

|||

|

∆tм =t1н −t2k |

∆tδ =t1k −t2н |

||||

l(H),м |

|

|

|

|||

б) если изменяется агрегатное состояние сред, и их

температуры |

постоянны |

вдоль |

всей |

поверхности |

|||||||

теплопередачи |

|

|

t,οC |

|

|

|

|

||||

|

|

t,οCt |

= f |

(P ) |

|

|

|

|

|

||

|

|

в) если мы имеем сложные перекрестные движения |

|||||||||

|

|

конд |

|

n |

|

|

|

|

|

|

|

потоков при |

|

|

|

|

|

|

|

|

|||

|

|

|

стенка |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||

|

|

определении |

Дt |

вводится поправочный коэффициент Е |

|||||||

|

|

||||||||||

|

|

ср |

|||||||||

|

|||||||||||

|

определяемый из графической зависимости [3]. |

||||||||||

|

|

tкип |

= f (Pan ) |

|

|

|

|

|

|

|

|

6.КОЭФФИЦИЕНТ ТЕПЛОПЕРЕДАЧИ.

l(H ), м

Коэффициент теплопередачи можно рассчитать с

9

6. Коэффициент теплопередачи

Его мощность рассчитывать с помощью уравнения аддитивности термических сопротивлений на пути теплового потока:

K = |

1 |

|

|

|

|

. |

(1.9) |

|||

|

1 |

+Σ |

δ |

+ |

|

1 |

|

|||

|

α1 |

λ |

|

α2 |

|

|

|

|||

Это уравнение справедливо для передачи тепла через плоскую или цилиндрическую стенку при условии, что Rн/Rв>2 (Rн и Rв)- наружный и внутренний радиусы цилиндра).

Однако при расчете К при определении α1 и α2 необходимо провести ориентировочный расчет и выбрать конкретный вариант аппарата, а затем провести уточненный расчет коэффициента теплопередачи и требуемой поверхности.

Для определения коэффициента теплопередачи К необходимо последовательно рассчитать коэффициенты теплоотдачи α1 и α2, и теплопроводности λ.

7. Расчеты коэффициентов теплоотдачи

Выбор уравнений для уточненного расчета коэффициентов теплоотдачи зависит от характера теплообмена (без изменения агрегатного состояния при кипячении или конденсации), от вида выбранной поверхности теплообмена

(плоской, гофрированной, трубчатой, оребренной), от типа конструкции (кожухотрубчатые, двухтрубные, змеевиковые и др.), от режима движения теплоносителя. В общем виде критериальная зависимость для определения коэффициентов теплоотдачи имеет вид:

Nu = f (Re, Pr, Gr, Г1 , Г2 ...), |

(1.10) |

10

где Г1 и Г2 - симплексы геометрического подобия; Nu =αl λ - критерий Нуссельта;

λ - критерий Нуссельта;

Gr = (d 3 g v2 )β∆t - критерий Грасгофа; Pr = cµ

v2 )β∆t - критерий Грасгофа; Pr = cµ λ - критерий Прандтля;

λ - критерий Прандтля;

Re = ud э  v - критерий Рейнольдса;

v - критерий Рейнольдса;

β – коэффициент объемного расширения, К-1 ; d – диаметр аппарата, м;

l – геометрический параметр аппарата, м;

c, λ, µ, ν – удельная теплоемкость, коэффициент теплопроводности, динамическая вязкость, кинематическая вязкость (Дж/кг°К, Вт/м°К, Па.с, м²/с);

u – скорость потока, м/с;

∆t – разность температур между стенкой и средой. Критерия Нуссельта в зависимости от состояния

среды и расположения труб для различных теплообменников определяют по следующим формулам:

7.1. При нагревании или охлаждении в прямых трубах или каналах без изменения агрегатного состояния:

а) при Re>10000 - турбулентный режим,

Nu = 0,021 Re |

0,9 |

Pr |

0,43 |

( |

|

Pr |

) |

0,25 |

; |

(1.11) |

||||||||

|

|

|

|

Pr |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

ст |

|

|

|

|

|

|

|

|

б) при 10000>Re>2320 - переходный период |

|

|||||||||||||||||

Nu = 0,008 Re |

0,9 |

Pr |

0,43 |

( |

Pr |

) |

0,25 |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

; |

(1.12) |

|||||||

|

|

|

|

|

Pr |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

ст |

|

|

|

|

|||

в) при Re>2320 - ламинарный режим |

|

|||||||||||||||||

Nu = 0,17 Re0,9 Gr0,1 ( |

P2 |

|

)0,25 ; |

(1.13) |

||||||||||||||

Pr |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

ст |

|

|

|

|

|

|

|

7.2. При движении среды в кольцевом канале теплообменника «труба в трубе»:

11

Nu = 0,023 Re0,8 Pr 0,4 (Dв d н )0,45 , |

(1.14) |

где Dв - внутренний диаметр наружной трубы, м; dн - наружный диаметр внутренней трубы, м.

Эквивалентный диаметр dэ межтрубного пространства теплообменника «труба в трубе»:

d э = Dв − dн . |

(1.15) |

7.3. При движении среды в межтрубном пространстве кожухотрубного теплообменника:

Nu = Cd э Re0,6 Pr 0,23 , |

(1.16) |

где С – опытный коэффициент (С=1,72 при наличии перегородок в межтрубном пространстве; С=1,16 при отсутствии перегородок);

dэ=(Dв2-ndн2)/( Dв-ndн) - эквивалентный диаметр межтрубного пространства, м,

где Dв - внутренний диаметр кожуха теплообменника, м; dн- наружный диаметр трубы, м; n – число труб в теплообменнике.

7.4. При движении теплоносителя в межтрубном пространстве кожухотрубчатых теплообменников с сегментными перегородками коэффициент теплоотдачи рассчитывают по уравнениям:

при

Re ≥1000 |

Nu = 0,24 Re0,6 Pr0,36 (Pr Pr )0,25 |

; |

(1.17) |

|

ст |

|

|

при |

|

|

|

Re <1000 |

Nu = 0,34 Re0,5 Pr 0,36 (Pr Prcт )0,25 . |

(1.17а) |

|

В уравнениях (1.17 и 1.17а) за определяющий геометрический размер принимают наружный диаметр трубы теплообменных труб. Скорость потока определяется для наименьшего сечения межтрубного пространства.

12

7.5. Коэффициент теплоотдачи α1 при пленочной конденсации на наружной поверхности вертикальных труб

теплообменника: |

|

|

|

|

α1 = 2,043 |

λ3 ρ2r |

= 3,783 ρ2dнn |

, |

(1.18) |

|

Hµ∆t1 |

Gµ |

|

|

где λ – теплопроводность пленки конденсата Вт/°мК; ρ – плотность конденсата, кг/м³;

r – удельная теплота конденсации, Дж/кг; H – рабочая высота вертикальной трубы, м;

∆t2=tk-tст - разность температур между температурой конденсации пара и стенкой, °С;

n – число труб;

G – количество конденсирующего пара, кг/с; dн- наружный диаметр труб, м.

Коэффициент теплоотдачи α1 при пленочной конденсации на поверхности пучка горизонтальных труб:

α |

1 |

=1,28E |

м |

3 |

λ3ρ2r |

= 2,02E |

м |

3 |

ρ2nL |

, |

(1.19) |

|

|

|

Hµ∆t |

|

|

Gµ |

|

|

|||

|

|

|

|

|

1 |

|

|

|

|

|

|

где Ем - коэффициент, зависящий от числа труб; L – длина труб, м.

7.6. При обтекании пучка оребренных труб коэффициент теплоотдачи рассчитывают по уравнению:

Nu = 0,18(dн Z )−0,54 (h t)−0,1 Re0,65 Pr 0,4 , |

(1.20) |

где dn - наружный диаметр несущей трубы; t – шаг между ребрами;

h – высота ребра, h=0,5(D -dн); D – диаметр ребра.

Определяющий геометрический размер – шаг ребра t.

7.7.При движении теплоносителя в каналах,

образованных |

гофрированными |

пластинами |

в пластинчатых |

теплообменниках, |

коэффициент |

|

13 |

|

теплоотдачи рассчитывают по уравнениям:

а) в случае турбулентного режима движения теплоносителя:

|

Nu = a Reв Pr0,43(Pr Pr |

)0,25 |

(1.21) |

|

||||

|

|

|

ст |

|

|

|

||

Типы пластин |

а |

|

в |

Re |

Pr |

|

||

0,2 |

|

(0,2 м²) |

0,086 |

|

0,73 |

100–30000 |

0,7 |

– 20 |

|

|

|

|

|

|

|

|

|

|

|

(0,3 м²) |

0,1 |

|

0,73 |

100–30000 |

0,7 |

– 20 |

|

|

|

|

|

|

|

|

|

0,5 |

|

(0,5 м²) |

0,135 |

|

0,73 |

50 – 30000 |

0,7 |

– 80 |

0,5 |

|

(0,5 м²) |

0,165 |

|

0,65 |

200–50000 |

0,7 |

- 50 |

|

|

|

|

|

|

|

|

|

б) в случае ламинарного режима движения теплоносителя:

|

Nu = a Re0,33 Pr0,33 (Pr Prст )0,25 |

(1.22) |

||

Типы |

а |

<Re |

Pr> |

|

пластин |

|

|

|

|

0,2 |

К (0,2 м²) |

0,5 |

100 |

20 |

0,2 |

К (0,3 м²) |

0,6 |

100 |

50 |

0,5 |

Е |

0,63 |

50 |

80 |

0,5 |

Г |

0,46 |

200 |

50 |

7.8. Для жидкости, перемешиваемой в аппарате с мешалкой, коэффициент теплоотдачи рассчитывают по уравнению:

Nu = a Re m Pr 0,33 (µ µст )0,14 , |

(1.22а) |

a=0,36; m=0,67 – при передаче тепла через рубашку; a=0,87; m=0,62 – при передаче тепла с помощью

змеевика.

|

α |

|

|

nd 2 |

ρ |

|

Nu = |

D |

; |

Re = |

м |

|

, |

λ |

µ |

|

||||

|

|

|

|

|

14

где D – диаметр аппарата;

n – число оборотов мешалки;

dм - диаметр окружности, описываемый мешалкой.

7.9. При пленочной конденсации насыщенного пара и ламинарном стекании пленки конденсата под действием силы тяжести коэффициент теплоотдачи рассчитывают по формуле:

α = а4 λ3ρ2rg µ∆tl , |

(1.23) |

где а=1,15; l=H (H – высота поверхности) – для вертикальной поверхности;

a=0,72; l=dн (dн - наружный диаметр трубы) – для горизонтальной трубы.

В этой формуле ∆t=tконд-tст1 удельную теплоту конденсации определяют при температуре конденсации,

физические характеристики конденсата рассчитывают при средней температуре пленки конденсата tпл=0,5(tконд-tст1). Во многих случаях, когда ∆t не превышает 30-40°С, физические характеристики могут быть определены при температуре конденсации tконд, что не приведет к значительной ошибке в определении α.

При конденсации пара на наружной поверхности из горизонтальных труб, средний коэффициент теплоотдачи несколько ниже, чем в случае одиночной трубы, вследствие утолщения пленки конденсата на трубах, расположенных

ниже: αср=εα.

Приближенно можно принять ε=0,7, если n≤100 и

ε=0,6, если n>100.

При подстановке в формулу (1.23) ∆t=q/d получим

α = aλ3 ρ2rg µlq |

(1.24) |

Для вертикальных поверхностей: а=1,21, l=H.

Для одиночных горизонтальных труб: а=0,645, l= dн. Зная расход пара G1 и используя уравнение

15

теплоотдачи

|

G1r |

|

|

G r |

|||

|

|

|

|

|

1 |

|

|

H∆t = απdнn или dн∆t = |

|||||||

απLn |

|

||||||

можно подстановкой в формулу (1.23) получить |

|||||||

следующие удобные для расчетов формулы: |

|||||||

для n вертикальных труб |

|

|

|||||

α = 3,78λ3 ρ2 d |

н |

n µG ; |

(1.25) |

||||

|

|

|

1 |

|

|

||

для n горизонтальных труб длиной L |

|||||||

α = 2,02Еλ3 ρ2 Ln µG . |

(1.26) |

||||||

|

|

|

|

1 |

|

|

|

Коэффициент теплоотдачи при конденсации пара на гофрированной поверхности пластин при (tконд-tст)=∆t>100C рассчитывают по формуле (1.23), в которую в качестве высоты поверхности подставляют приведенную длину канала L. При ∆t≥100C справедлива другая формула:

Nu = аRe0,7 Pr 0,4 , |

|

|

|

(1.27) |

где Re = Lq µr = G1L µF |

(F – |

полная |

поверхность |

|

теплообмена, м²; G1 - расход пара, кг/с). |

|

|

||

При ∆t < 30 − 40οC |

физические |

свойства |

конденсата |

|

можно определять при температуре конденсации. |

|

|||

Коэффициент а зависит от типа пластин: |

|

|||

Тип пластины |

|

|

а |

|

0,2 К |

|

338 |

|

|

(0,3 м²) |

|

322 |

|

|

0,5 Е |

|

240 |

|

|

0,5 Г |

|

376 |

|

|

7.10. При пузырьковом кипении коэффициент теплоотдачи рассчитывают по следующим уравнениям:

при кипении на поверхностях, погруженных в большой объем жидкости:

16

|

|

ρ |

|

−2 |

3 |

|

|

2 |

|

|

13 |

2 |

3 |

|

|

||

|

|

|

|

|

λ ρ |

|

|

|

|

|

(1.28) |

||||||

|

|

|

|

|

|

|

|

|

|

|

q |

|

|

, |

|||

|

|

|

|

|

|

|

|||||||||||

α = 0,075 1 |

+10 |

ρн |

−1 |

|

|

|

|

µσТкип |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

при кипении в трубах: |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

α = 780 |

|

λ1,3 ρ0,5 ρn0,06 |

|

q |

0,6 |

; |

|

(1.29) |

|||||||||

σ0,5 r 0,6 ρn0,66,o с0,3 µ0,3 |

|

|

|

|

|||||||||||||

где λ, ρ, σ, c, µ – коэффициент теплопроводности, плотность, поверхностное натяжение, теплоемкость, динамическая вязкость кипящей жидкости; Pn- плотность вторичного пара; Pn,o- плотность вторичного пара при 1 атм; r – удельная теплота парообразования (конденсации) вторичного пара.

Критическую удельную тепловую нагрузку, при которой пузырьковое кипение переходит в пленочное, а коэффициент теплоотдачи принимает максимальное значение, можно оценить по формуле, справедливой для кипения в большом объеме:

qкр = 0,142 ρn |

4 gσρ |

. |

(1.30) |

|

|

В формулах (1.28) и (1.30) все физические характеристики жидкости, а также плотность пара при атмосферном давлении Pn,o=273M/22,4Ткип и при давлении

|

ρn = ρn,o |

ρ |

|

|

|

|

|

над поверхностью жидкости |

ρатм |

следует |

определять при температуре кипения Ткип.

8. Примеры расчета теплообменников

Пример 1. Расчет кожухотрубчатых холодильников.

Рассчитать и подобрать нормализованный кожухотрубчатый теплообменник для охлаждения кубового

остатка ректификационной колонны в количестве G2=6,0 кг/с от t2н=102,5°С до t2к=30°С. Кубовый остаток – коррозионноактивная органическая жидкость, которая при

tср = 0,5(t2н +t2к )= 0,5(102,5 +30)= 66οС

имеет следующие физико-химические характеристики органической жидкости: P2=986 кг/м³; λ2=0,662 Вт/(м К);

µ2=0,00054 Па с; C2=4190 Дж/(кг К); β2=0,00048 К−1 .

Охлаждение осуществляется водой с t1н =20°С и t1к =40°С. Решение:

1. Определение тепловой нагрузки: Q=G2C2(t2н- t2к)=6,0*4190(102,5 – 30)=1820000 Вт.

2. Расход воды определяем из уравнения теплового баланса:

G |

= |

|

Q |

= |

1820000 |

= 21,8кг/ с, |

|

|

|

||||

1 |

|

C1 |

(t1H −t1K ) |

|

4180(40 − 20) |

|

|

|

|

||||

где 4180 Дж/кг0К – теплоемкость воды С1 при ее средней

температуре tср=0,5(t1н+t1к)=300С; P1=996 кг/м³; λ1=618 Вт/(м К); µ1=0,000804 Па с; C1=4180 Дж/(кг К).

3. Среднелогарифмическая разность температур в теплообменнике

102 ,5 |

30 |

|

|

|

|

|

|

|

|

|

∆tср = |

(102,5 −40)−(30 −20) |

= 28,6οС |

||||

40 |

20 |

ln |

102,5 −40 |

|

|

|||

|

|

|||||||

|

|

|

30 −20 |

|

||||

4. Ориентировочный выбор теплообменника При этом ориентировочное значение поверхности

теплообмена составит:

Fop = KopQ*∆tcp = 28,61820000*800 = 79,5м2 .

17 |

18 |

Из каталога теплообменников с близкой данной поверхностью имеют диаметр (600-800) мм. При этом только многоходовые аппараты с числом ходов Z = 4 и б имеют соотношения n/z, близкое к 50.

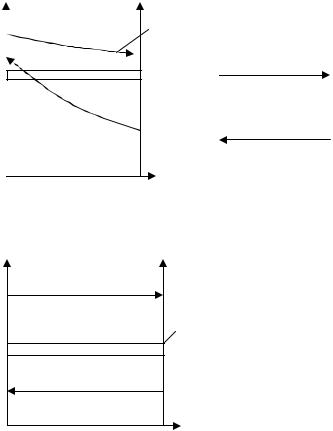

В многоходовых теплообменниках средняя движущая сила несколько меньше, чем в одноходовых, вследствие возникновения смешанного взаимного направления движения теплоносителей.

Поправка для определения средней разности температур:

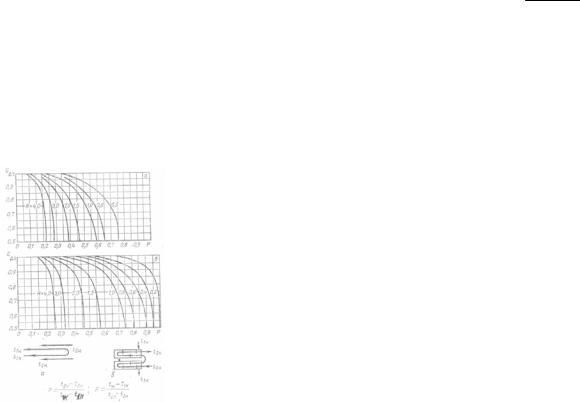

Рис. I. 1. Определение поправки ε∆t при сложном взаимном движении теплоносителей:

а— один ход для теплоносителя и два хода для мелконосителя;

б—два хода для теплоносителя 1 и четыре хода для теплоносителя.

Р = |

40−20 |

= 0,24; |

R = |

102,5−30 |

= 3,6; |

102,5−20 |

|

||||

40−20 |

|||||

ε=0,77; |

∆tср = 28,6 *0,77 = 22°С. |

|

|

|

|

С учетом этих оценок ориентировочная поверхность составит:

19

Fор = 182000022*800 = 103 ,5 м2 .

Теперь имеет смысл провести уточненный расчет следующих вариантов (из каталогов теплообменников):

|

|

I к D=600 мм; dH=25*2 мм; |

z=4; |

n/z=206/4=51,5; |

|||||||

|

|

II к D=600 мм; dH=20*2 мм; |

z=6; |

|

n/z=316/6=52,7; |

||||||

|

|

Ш к D=800 мм; dH=25*2 мм; |

z=6; |

|

n/z=384/6=64,0; |

||||||

|

|

IV к D=800 мм; dH=20*2 мм; |

z=6; |

|

n/z=618/6=103. |

||||||

|

|

|

5. Уточненный расчет поверхности теплопередачи |

||||||||

|

|

Вариант I к: |

|

|

|

|

|

||||

Re 2 |

= |

|

4G2 |

= |

|

4*6,0 |

|

|

= 13100; |

||

|

πd (n / z)µ2 |

0,00054 3,14 0,02151,5 |

|||||||||

|

|

|

|

|

|||||||

Pr |

= |

C2*µ2 |

= |

4190*0,00054 |

= 3,4. |

|

|

|

|||

|

|

|

|

|

|||||||

2 |

|

|

λ |

0,662 |

|

|

|

|

|||

|

|

2 |

|

|

|

|

|

|

|

|

|

В соответствии c формулой (1.9), коэффициент теплоотдачи к жидкости, движущейся по трубам турбулентно, равен:

Nu=0,023*Re20.8*Pr20.4;

α2 = |

Nu*λ2 |

= |

0,662 |

* 0,023 * 13100 |

0,8 |

* 3,4 |

0,4 |

= |

2360Вт /( м |

2 |

* |

0 |

К). |

dн |

0,021 |

|

|

|

|

Минимальное сечение потока в межтрубном пространстве (из каталoгa) Sмтр= 0,040 м2, и

|

|

|

|

|

|

|

|

|

G1*dн |

21,8*0,025 |

|

|

|||||||

|

|

|

|

|

Re1 |

= |

|

|

|

|

|

|

= |

|

|

= 16960; |

|||

|

|

|

S |

мтр |

*N |

0,040*0,000804 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|||

|

|

|

|

|

Pr |

= |

G1*µ1 |

= |

|

4180*0,000804 |

|

= 5,43. |

|||||||

|

|

|

|

|

|

λ |

|

|

0,618 |

|

|||||||||

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

В соответствии с формулой (1.16), коэффициент |

|||||||||||||||

теплоотдачи к воде составит: |

|

||||||||||||||||||

Nu |

1 |

= 1,16 * Re |

1 |

0.6 |

* Pr |

0,23 ; |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

||||

α |

1 |

= |

λ1 |

* Nu = |

|

0,618 |

|

*1,16*169000.6 *5,430.23 = 3785Вт/(м2 * К). 20 |

|||||||||||

|

0,025 |

|

|||||||||||||||||

|

|

dн |

1 |

|

|

|

|

|

|

|

|

|

|

||||||