- •Методическая разработка

- •I. Материалы, термическая и химико-термическая обработка

- •2. Допускаемые контактные напряжения при расчете на выносливость

- •3. Допускаемые напряжения изгиба при расчете на выносливость

- •4. Проектировочный расчет

- •5. Проверочный расчет на контактную выносливость активных поверхностей зубьев

- •6. Проверочный расчет зубьев на выносливость

- •7. Пример расчёта

- •Решение

- •В качестве материала выбираем сталь 40х для шестерни и колеса

- •Определяем допускаемые контактные напряжения

- •Определяем допускаемые напряжения изгиба

- •Определение межосевого расстояния

- •Определение основных параметров зубчатых колес

- •Проверочный расчет на контактную выносливость

- •Проверочный расчет зубьев на выносливость при изгибе

- •Литература

- •Содержание

6. Проверочный расчет зубьев на выносливость

ПРИ ИЗГИБЕ

Предотвращение

усталостного излома гарантируется с

заданной степенью вероятности при

сопоставлении расчетного напряжения

на переходной поверхности зуба с

допускаемым напряжением

![]() ,

Н/мм2

по условию:

,

Н/мм2

по условию:

![]() (28)

(28)

где

![]() - крутящий момент на шестерне, Н·мм;

- крутящий момент на шестерне, Н·мм;

![]() -

начальный диаметр шестерни, мм;

-

начальный диаметр шестерни, мм;

![]() -

модуль, мм;

-

модуль, мм;

![]() -

коэффициент, учитывающий распределение

нагрузки между зубьями. В курсовом

проекте рекомендуется принимать

-

коэффициент, учитывающий распределение

нагрузки между зубьями. В курсовом

проекте рекомендуется принимать

![]() ;

;

![]() -

коэффициент, учитывающий распределение

нагрузки по ширине венца. Определение

значений

можно

производить по графику (рис. 5);

-

коэффициент, учитывающий распределение

нагрузки по ширине венца. Определение

значений

можно

производить по графику (рис. 5);

![]() -

коэффициент, учитывающий динамическую

нагрузку, возникающую в зацеплении.

Значения

-

коэффициент, учитывающий динамическую

нагрузку, возникающую в зацеплении.

Значения

![]() можно принимать по табл. 8;

можно принимать по табл. 8;

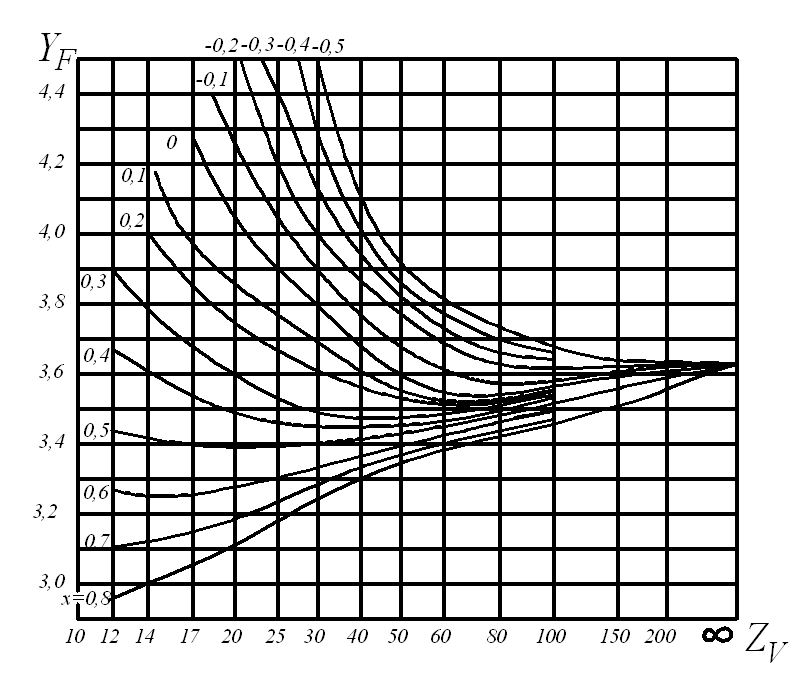

![]() -

коэффициент, учитывающий форму зуба.

Определяют по графику (рис. 9) в зависимости

от эквивалентного числа зубьев

-

коэффициент, учитывающий форму зуба.

Определяют по графику (рис. 9) в зависимости

от эквивалентного числа зубьев

![]() .

.

Для зубчатых колес с внутренним зацеплением:

![]() (29)

(29)

![]() -

коэффициент, учитывающий наклон зубьев.

Для прямозубых передач

-

коэффициент, учитывающий наклон зубьев.

Для прямозубых передач

![]() .

Для косозубых и шевронных передач

определяется по графику (рис. 10) или по

формуле:

.

Для косозубых и шевронных передач

определяется по графику (рис. 10) или по

формуле:

![]() (30)

(30)

где

- в градусах. При

![]() .

.

Если

полученная величина

![]() ,

следует увеличить модуль

,

следует увеличить модуль

![]() и повторить расчет. Расчет считается

законченным при выполнении условия

и повторить расчет. Расчет считается

законченным при выполнении условия

![]() .

.

Таблица 8

Значение

коэффициента

![]()

Степень точности передачи |

Твёрдость

рабочей поверхности зубьев,

|

Окружная скорость , м/с |

|||||||

1 |

2 |

4 |

6 |

||||||

прямо- зубые |

косо- зубые |

прямо- зубые |

косо- зубые |

прямо- зубые |

косо- зубые |

прямо- зубые |

косо- зубые |

||

7 |

< 350 |

1,08 |

1,03 |

1,16 |

1,06 |

1,33 |

1,11 |

1,50 |

1,15 |

> 350 |

1,03 |

1,01 |

1,05 |

1,02 |

1,09 |

1,03 |

1,13 |

1,05 |

|

8 |

< 350 |

1,10 |

1,03 |

1,20 |

1,06 |

1,38 |

1,11 |

1,58 |

1,17 |

> 350 |

1,04 |

1,01 |

1,06 |

1,02 |

1,12 |

1,03 |

1,16 |

1,05 |

|

9 |

< 350 |

1,13 |

1,04 |

1,28 |

1,03 |

1,50 |

1,14 |

1,77 |

1,21 |

> 350 |

1,04 |

1,01 |

1,07 |

1,02 |

1,14 |

1,04 |

1,21 |

1,06 |

|

Рис.

9. График для определения коэффициента

![]()

Рис. 10. График для определения коэффициента

7. Пример расчёта

В качестве примера рассмотрим расчет зубчатой передачи при следующих данных:

![]() =

45·103Н·м

– крутящий момент шестерни;

=

45·103Н·м

– крутящий момент шестерни;

![]() =

960 об/мин – частота вращения шестерни;

=

960 об/мин – частота вращения шестерни;

![]() =

6 – передаточное число передачи;

=

6 – передаточное число передачи;

Передача работает 8 часов в сутки 300 дней в году, в течение 10 лет;

= 0 – угол наклона зубьев колеса.