- •Методическая разработка

- •I. Материалы, термическая и химико-термическая обработка

- •2. Допускаемые контактные напряжения при расчете на выносливость

- •3. Допускаемые напряжения изгиба при расчете на выносливость

- •4. Проектировочный расчет

- •5. Проверочный расчет на контактную выносливость активных поверхностей зубьев

- •6. Проверочный расчет зубьев на выносливость

- •7. Пример расчёта

- •Решение

- •В качестве материала выбираем сталь 40х для шестерни и колеса

- •Определяем допускаемые контактные напряжения

- •Определяем допускаемые напряжения изгиба

- •Определение межосевого расстояния

- •Определение основных параметров зубчатых колес

- •Проверочный расчет на контактную выносливость

- •Проверочный расчет зубьев на выносливость при изгибе

- •Литература

- •Содержание

5. Проверочный расчет на контактную выносливость активных поверхностей зубьев

Проверочный расчет ведут по формуле:

(24)

(24)

где

![]() - коэффициент, учитывающий механические

свойства материалов сопряженных зубчатых

колес, Н1/2/мм

(для стальных -

- коэффициент, учитывающий механические

свойства материалов сопряженных зубчатых

колес, Н1/2/мм

(для стальных -

![]() Н1/2/мм);

Н1/2/мм);

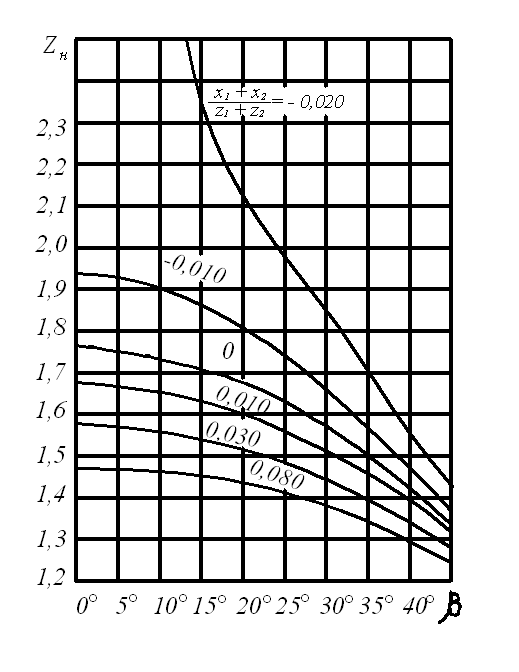

![]() -

коэффициент,

учитывающий форму сопряженных поверхностей

зубьев, определяется по графику (рис.

6). На графике обозначено:

-

коэффициент,

учитывающий форму сопряженных поверхностей

зубьев, определяется по графику (рис.

6). На графике обозначено:

![]() и

и

![]() - коэффициенты смещения шестерни и

колеса,

и

- числа зубьев шестерни и колеса (при

- коэффициенты смещения шестерни и

колеса,

и

- числа зубьев шестерни и колеса (при

![]() );

);

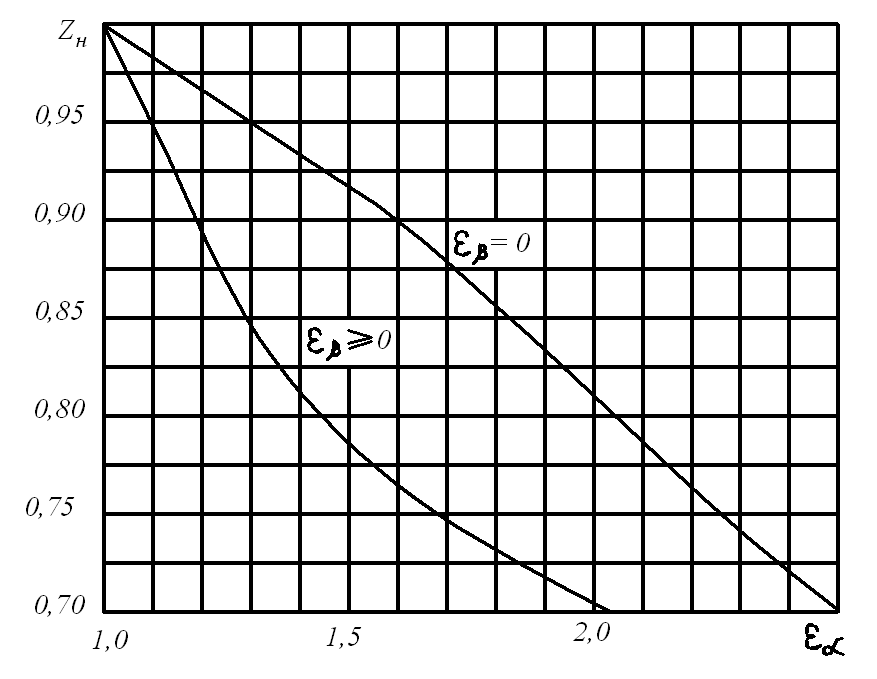

![]() -

коэффициент, учитывающий суммарную

длину контактных линий. Определяется

по графику (рис. 7) или по формулам:

-

коэффициент, учитывающий суммарную

длину контактных линий. Определяется

по графику (рис. 7) или по формулам:

для прямозубых передач:

![]() (25)

(25)

для косозубых и шевронных передач:

![]() (26)

(26)

Приближенно:

(27)

(27)

![]() -

коэффициент, учитывающий распределение

нагрузки между зубьями. Для прямозубых

передам

-

коэффициент, учитывающий распределение

нагрузки между зубьями. Для прямозубых

передам

![]() .

.

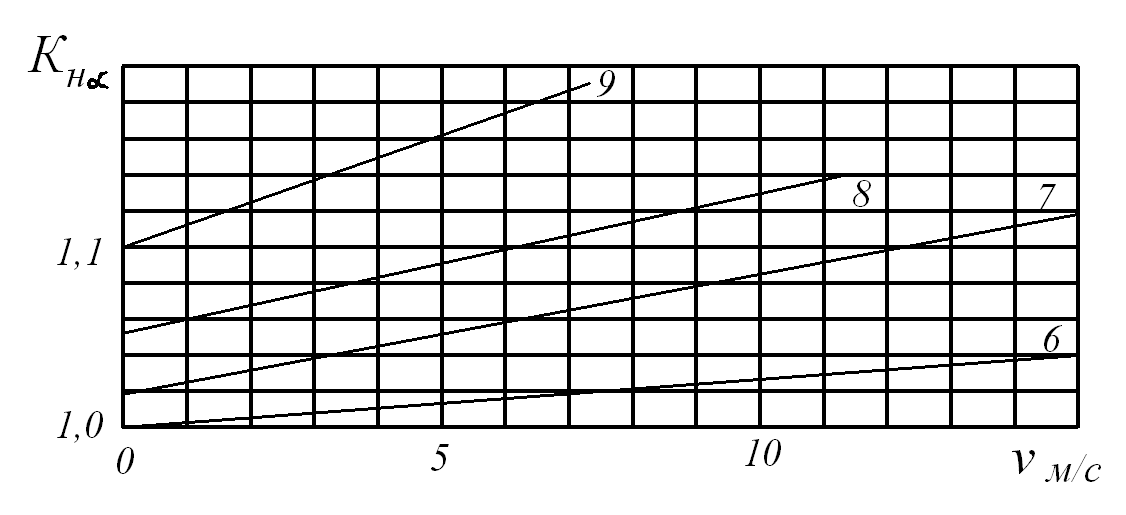

Для косозубых и шевронных передач коэффициент определяется по графику (рис. 8);

![]() -

коэффициент; учитывающий распределение

нагрузки по ширине венца. Определяется

по графику (рис. 4);

-

коэффициент; учитывающий распределение

нагрузки по ширине венца. Определяется

по графику (рис. 4);

Рис. 6. График для определения коэффициента ZH

![]() -

коэффициент, учитывающий динамическую

нагрузку, возникшую в зацеплении.

-

коэффициент, учитывающий динамическую

нагрузку, возникшую в зацеплении.

Значения

![]() ,

зависящие от степени точности и окружной

скорости передачи, от твердости рабочих

поверхностей зубьев зубчатых колес,

выбирают по табл. 7;

,

зависящие от степени точности и окружной

скорости передачи, от твердости рабочих

поверхностей зубьев зубчатых колес,

выбирают по табл. 7;

![]() -

принятые (фактические) параметры

передачи.

-

принятые (фактические) параметры

передачи.

Расчет

по формуле (24) следует считать законченным,

если действующее напряжение σн

равно по величине или меньше

![]() не более чем на 10%.

не более чем на 10%.

В противном случае следует изменить геометрические размеры передачи или принять другие степени точности зубчатых колес и способы изготовления.

Рис. 7. График для определения коэффициента

Рис. 8. График для определения коэффициента

для косозубых и шевронных передач

Примечание: Цифры у кривых означают степени точности

по нормам плавности работы по ГОСТ 1643-72

Таблица 7

Значение

коэффициента

![]()

Степень точности передачи |

Твёрдость рабочей поверхности зубьев, НВ2 |

Окружная

скорость

|

|||||||

1 |

2 |

4 |

6 |

||||||

прямо- зубые |

косо- зубые |

прямо- зубые |

косо- зубые |

прямо- зубые |

косо- зубые |

прямо- зубые |

косо- зубые |

||

7 |

< 350 |

1,04 |

1,02 |

1,07 |

1,03 |

1,14 |

1,05 |

1,21 |

1,06 |

> 350 |

1,03 |

1,00 |

1,05 |

1,01 |

1,09 |

1,02 |

1,14 |

1,03 |

|

8 |

< 350 |

1,04 |

1,01 |

1,08 |

1,02 |

1,16 |

1,04 |

1,24 |

1,06 |

> 350 |

1,03 |

1,01 |

1,06 |

1,01 |

1,10 |

1,02 |

1,16 |

1,03 |

|

9 |

< 350 |

1,05 |

1,01 |

1,10 |

1,03 |

1,20 |

1,05 |

1,30 |

1,07 |

> 350 |

1,04 |

1,01 |

1,07 |

1,01 |

1,13 |

1,02 |

1,20 |

1,03 |

|