- •Методическая разработка

- •I. Материалы, термическая и химико-термическая обработка

- •2. Допускаемые контактные напряжения при расчете на выносливость

- •3. Допускаемые напряжения изгиба при расчете на выносливость

- •4. Проектировочный расчет

- •5. Проверочный расчет на контактную выносливость активных поверхностей зубьев

- •6. Проверочный расчет зубьев на выносливость

- •7. Пример расчёта

- •Решение

- •В качестве материала выбираем сталь 40х для шестерни и колеса

- •Определяем допускаемые контактные напряжения

- •Определяем допускаемые напряжения изгиба

- •Определение межосевого расстояния

- •Определение основных параметров зубчатых колес

- •Проверочный расчет на контактную выносливость

- •Проверочный расчет зубьев на выносливость при изгибе

- •Литература

- •Содержание

4. Проектировочный расчет

НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ

4.1. Основные размеры передачи определяют из расчета на контактную выносливость. Модуль в курсовом проектировании рекомендуется выбирать по эмпирическим зависимостям с последующей проверкой на изгиб.

4.2. Исходными данными для проектировочного расчета являются:

- циклограмма нагружения;

- передаточное

число ![]() ;

;

- вид передачи - прямозубая или косозубая,

- способ термической или химико-термической обработки и твердость рабочих поверхностей зубьев.

4.3.

Предварительное значение межосевого

расстояния

![]() определяется по формуле:

определяется по формуле:

,

мм (10)

,

мм (10)

где - передаточное число (здесь и далее знак «плюс» - внешнее зацепление, знак «минус» - внутреннее);

![]() -

вспомогательный коэффициент.

-

вспомогательный коэффициент.

Для

прямозубых передач

![]() мм.

мм.

Для

косозубых и шевронных

![]() мм;

мм;

![]() -

расчетный крутящий момент на шестерне,

Н·мм;

-

расчетный крутящий момент на шестерне,

Н·мм;

![]() -

коэффициент ширины венца

-

коэффициент ширины венца

![]() .

.

Величину

![]() выбирают по рекомендуемой табл. 5.

выбирают по рекомендуемой табл. 5.

![]() -

коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца.

-

коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца.

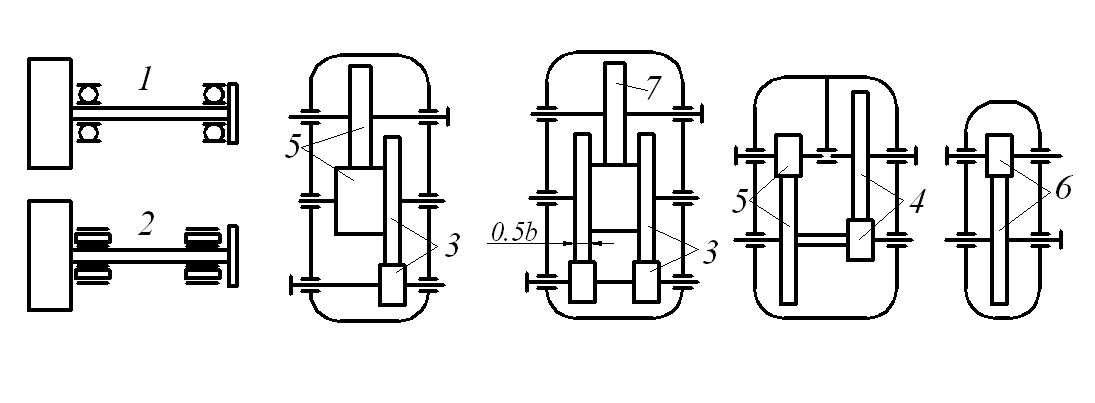

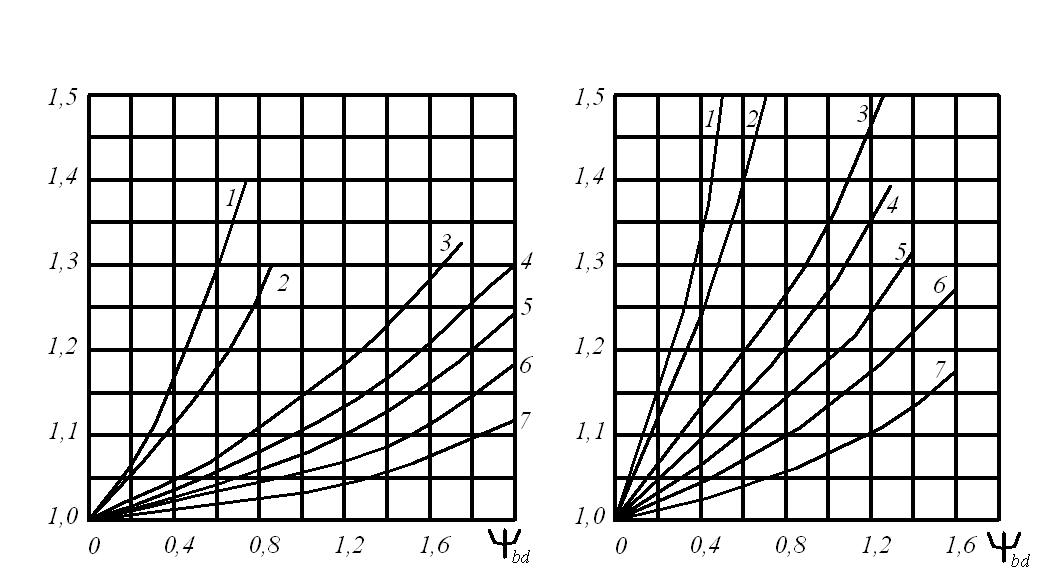

Коэффициент принимается в зависимости от параметра по графику на рис. 4 в соответствии с заданной или выбранной схемой передачи;

-

допускаемое контактное напряжение,

рассчитывается в соответствии с

указаниями п. 2.1. и п. 2.2., причем предел

контактной выносливости материала

зубчатых колес

![]() следует определять по средней твердости

поверхности зубьев:

следует определять по средней твердости

поверхности зубьев:

![]() (11)

(11)

где

![]() - средняя, минимальная и максимальная

соответственно твердость поверхностей

зубьев, получаемая для выбранного

материала при выбранном способе

термической или химико-термической

обработки зубьев.

- средняя, минимальная и максимальная

соответственно твердость поверхностей

зубьев, получаемая для выбранного

материала при выбранном способе

термической или химико-термической

обработки зубьев.

Таблица 5

Рекомендуемые

значения

![]()

Расположение колеса относительно опор (см. рис. 4) |

Твердость рабочих поверхностей зубьев |

|

HB ≤3 50 или HB1 ≤ 350 и HB2 ≤ 350 |

HB1 350 и HB2 350 |

|

Симметричное |

0,8 … 1,4 |

0,4 … 0,9 |

Несимметричное |

0,6 … 1,2 |

0,3 … 0,6 |

Консольное |

0,3 … 0,6 |

0,2 … 0,4 |

Примечания:

- рабочая ширина

венца, мм.

- рабочая ширина

венца, мм.Большие значения для постоянных и близких к ним нагрузок; для жестких конструкций валов и опор.

Для шевронных передач при , равной сумме полушевронов

можно увеличить в 1,3 … 1,4 раза.

можно увеличить в 1,3 … 1,4 раза.

при Н1 ≤ НВ 350 или Н2 ≤ НВ 350 при Н1 НВ 350 и Н2 НВ 350

Рис. 4. График для определения ориентировочных значений коэффициента

![]() при

Н1

≤ НВ 350 или Н2

≤ НВ 350

при Н1НВ

350 и Н2

НВ 350

при

Н1

≤ НВ 350 или Н2

≤ НВ 350

при Н1НВ

350 и Н2

НВ 350

Рис.

5. График для определения ориентировочных

значений

коэффициента

Рис.

5. График для определения ориентировочных

значений

коэффициента

Примечание: Цифры у кривых соответствуют передачам, указанным на схемах

4.4. Предварительное определение размеров передачи.

4.4.1.

Полученное значение

![]() (см. формулу 10) следует округлить до

значения, соответствующего ГОСТ 6636-69

«Нормальные линейные размеры» (см.

Приложение).

(см. формулу 10) следует округлить до

значения, соответствующего ГОСТ 6636-69

«Нормальные линейные размеры» (см.

Приложение).

4.4.2. В передачах большинства редукторов общего назначения модули выбирают при улучшенных зубчатых колесах в пределах:

![]() , (12)

, (12)

а при закаленных зубчатых колесах

![]() . (13)

. (13)

Полученные значения округляют до ближайшего значения по ГОСТ 9563-60 (m, мм; 0,1; 0,12; 0,15; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6) с последующей проверкой по изгибу (см. п. 4.4.6).

4.4.3. Ширина венца:

колеса

![]() ; шестерни

; шестерни

![]() (14)

(14)

где

![]() мм, принимают конструктивно.

мм, принимают конструктивно.

Полученные

значения

![]() и

и

![]() следует округлить до величин,

соответствующих ГОСТу 6636-69 на нормальные

линейные размеры.

следует округлить до величин,

соответствующих ГОСТу 6636-69 на нормальные

линейные размеры.

4.4.4.

Суммарное число зубьев

![]() и угол наклона зуба

и угол наклона зуба

![]() .

.

В общем случае для косозубой передачи:

![]() (15)

(15)

где

![]() (16)

(16)

Для шевронной передачи с дорожкой:

![]() (17)

(17)

Диапазон обычных значений угла : для косозубых передач 8°...20°, для шевронных - 25°...40°.

Полученное

значение ![]() округляют до целого

в меньшую сторону и определяют расчетную

величину угла:

округляют до целого

в меньшую сторону и определяют расчетную

величину угла:

![]() (18)

(18)

Число

зубьев шестерни

![]() и колеса

и колеса

![]() :

:

![]() (19)

(19)

Для

прямозубых зубчатых колес, нарезанных

без смещения инструмента, ![]() ,

для косозубых -

,

для косозубых -

![]() .

.

По принятым значениям и определяют фактическое передаточное число:

![]() (20)

(20)

4.4.5. Диаметры делительных окружностей зубьев:

прямозубые колеса:

![]() (21)

(21)

косозубые колеса:

![]() (22)

(22)

4.4.6. Степень точности выбирают в зависимости от назначения и условий работы передачи. Наибольшее распространение имеют 6, 7 и 8-я степени точности (табл. 6).

Окружная скорость зубчатых колес, м/с,

![]() (23)

(23)

где

![]() -

делительный диаметр шестерни, мм;

-

делительный диаметр шестерни, мм;

![]() - частота вращения шестерни, об/мин.

- частота вращения шестерни, об/мин.

Таблица 6

Рекомендации по выбору степени точности передачи

Степень точности, не ниже |

Окружная скорость м/с, не более |

Область применения |

|

прямозубая |

косозубая |

||

6 (высокоточные) |

20 |

31,5 |

Скоростные передачи, делительные механизмы |

7 (точные) |

12,5 |

20 |

Передачи, работающие с повышенными скоростями и умеренными нагрузками или наоборот |

8 (средней точности) |

8 |

12,5 |

Передачи общего машиностроения, передачи приборов |

9 (пониженной точности) |

5 |

8 |

Тихоходные передачи машин низкой точности |