- •1. Введение

- •2. Выбор исходной заготовки.

- •3. Назначение технологических баз

- •4. Расчет припусков, исходных и межоперационных размеров.

- •5. Разработка технологического маршрута изготовления детали

- •Проектирование технологических операций

- •Общие положения

- •Расчет режимов обработки для токарной обработки.

- •Оформление технологической документации.

- •Проектирование средств технологического оснащения

- •Фрезерно-центровальные станки

- •Центрование

- •Фрезерно-центровальный станок мр73м

Фрезерно-центровальный станок мр73м

Фрезерно-центровальный станок МР73М предназначен для двустороннего фрезерования и зацентровки торцов вала. Оба торца фрезеруют одновременно, а затем одновременно зацентровывают. Такая технология позволяет обеспечить параллельность торцов между собой и перпендикулярность центровых отверстий этим торцам, что очень важно при последующей обработке валов на токарном станке.

Обрабатываемая деталь закрепляется в специальных зажимных тисках и во время обработки остается неподвижной. Цикл обработки детали состоит из ускоренного подвода фрезерных головок, фрезерования одновременно обоих торцов детали, быстрого отвода фрезерных головок, быстрого подвода сверлильных головок, зацентровки одновременно обоих концов и быстрого отвода сверлильных головок.

Скорость вращения шпинделей фрезерных и сверлильных головок устанавливается сменными зубчатыми колесами.

Привод подачи фрезерных и сверлильных головок и зажим детали осуществляется гидравлически. Синхронизация перемещения обеих фрезерных головок производится при помощи гидравлического синхронизатора. Применение гидравлического привода подач фрезерных и сверлильных головок обеспечивает простоту наладки и удобство обслуживания.

Основные данные

Основные размеры |

|

Размеры обрабатываемой детали, мм |

|

диаметр |

25-125 |

длина |

500-1250 |

Высота центров, мм |

|

над столом |

1040 |

над станиной |

315 |

Фрезерные головки |

|

число ступеней оборотов шпинделя |

6 |

число оборотов шпинделя в минуту |

125-712 |

наибольший поперечный ход, мм |

220 |

подача, мм/мин |

20-400 |

Отверстие шпинделя под фрезу |

|

Диаметр, мм |

69,85 |

конусность |

7:24 |

22

диаметр применяемой фрезы, мм |

80-160 |

сверлильные головки |

|

число ступеней оборотов шпинделя |

6 |

Число оборотов шпинделя в минуту |

238-1125 |

наибольший ход, мм 75 |

|

подача, мм/мин |

20-300 |

привод, габарит и вес |

|

электродвигатели трехфазного тока: |

|

мощность, квт |

|

привода фрезерных головок |

7,5;10 |

привода сверлильных головок |

2,2;3 |

Гидропривода 5,5 |

|

привода насоса охлаждения 0,125 |

|

напряжение, в 220/380 |

|

габарит (длинахширинахвысота), мм 3290х1615х1680 |

|

вес , кг 6300 |

|

Порядок работы станка:

Заготовка, устанавливаемая в тиски 4, гидравлически закрепляется и последовательно сначала фрезеруется с двух сторон при перемещении фрезерных головок 5 в поперечном направлении, а затем, по достижении кареткой упора, зацентровывается с двух сторон за счет осевого перемещения сверл вместе с пинолями центровочных шпинделей. Привод подач фрезерных и сверлильных головок гидравлический. Фрезерный и сверлильный шпиндели приводятся от вращения отдельных электродвигателей, частоту вращения шпинделей регулируют сменными зубчатыми колесами

1- Станина; 2- каретка; 3- фрезерно-сверлильная бабка; 4- тиски; 5- фрезерная головка; 6- сверлильная головка.

Заключение

В данном курсовом проекте был спроектирован технологический процесс механической обработки детали «Вал». Был выбран наиболее экономичный и прогрессивный метод получения заготовки - прокат. При этом достигается необходимая точность и качество поверхностей заготовки. Разработанные этапы механической обработки позволяют за минимальное число операций обработать деталь до получения необходимого качества поверхности. Также за счет назначения наименьших припусков идет ресурсосбережение при прокате. Таким образом, достигнута главная цель курсового проекта -спроектировать технологический процесс изготовления детали "Вал" заданного качества и при минимальных затратах труда и материальных средств.

Список литературы

Справочник технолога-машиностроителя. В 2-х т./ под ред. А.Г. Косиловой и Р.К. Мещерякова, 4-ое изд. - М., Машиностроение, 1986

В.А. Фомин, Г.С.Мазин. Проектирование технологических процессов механической обработки деталей подвижного состава. Методические указания к курсовому проектированию. - М., МИИТ, 2003.- 40 с.

Резание конструкционных материалов, режущие инструменты и станки. Под ред. П.Г. Петрухи, 2-ое изд. - М., Машиностроение, 1974

Егоров М.Е. Технология машиностроения. Учебник. 2-ое изд. - М., Высшая школа, 1976-534 с.

Иванец Н.Н. Металлорежущие станки. Часть 3- М., Машиностроение, 1981

Ничков А.Г. Фрезерные станки.2-ое изд. - М., Машиностроение, 1979

ГОСТ 24195-76 «Базирование и базы в машиностроении. Термины и определения»

ГОСТ 2590-2006 «Прокат сортовой стальной горячекатаный круглый. Сортамент»

ГОСТ 535-88 «Прокат сортовой и фасонный из стали углеродистой обыкновенного качества»

ГОСТ 6507-90 «Микрометры. Технические условия»

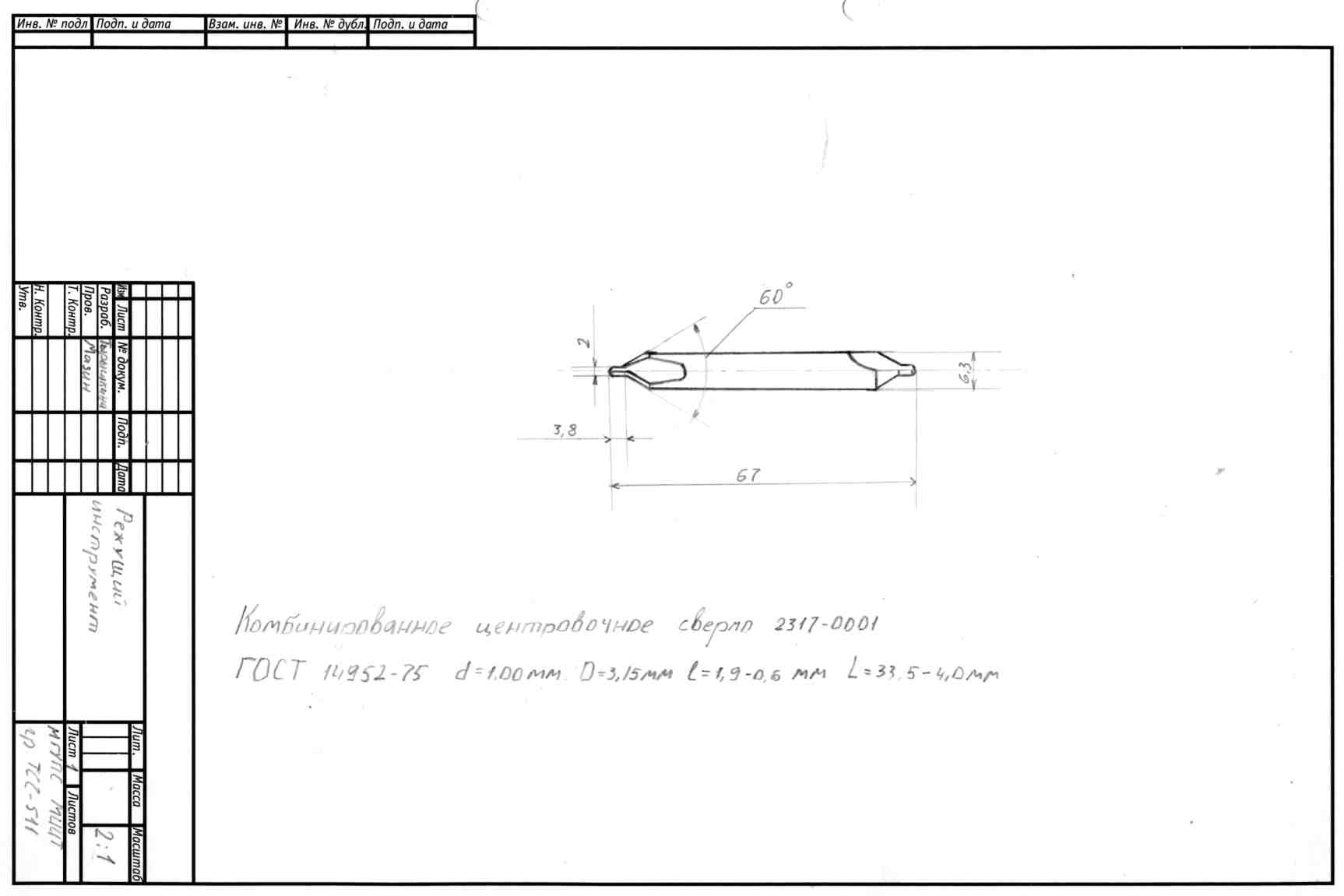

ГОСТ 14952-75 «Сверла центровочные комбинированные. Технические условия»

ГОСТ 16518-96 «Тиски станочные с ручным и механизированным приводами. Общие технические условия»

\Щ

Iго

I I

31

I

cl I

°1

|£|

1

з!