- •1. Введение

- •2. Выбор исходной заготовки.

- •3. Назначение технологических баз

- •4. Расчет припусков, исходных и межоперационных размеров.

- •5. Разработка технологического маршрута изготовления детали

- •Проектирование технологических операций

- •Общие положения

- •Расчет режимов обработки для токарной обработки.

- •Оформление технологической документации.

- •Проектирование средств технологического оснащения

- •Фрезерно-центровальные станки

- •Центрование

- •Фрезерно-центровальный станок мр73м

Проектирование средств технологического оснащения

Выбор модели станка, прежде всего, определяется его возможностью обеспечить точность размеров и формы, а также качество поверхности изготовляемой детали. Если эти требования можно обеспечить обработкой на различных станках, определенную модель выбирают из следующих соображений:

Соответствие основных размеров станка габаритам обрабатываемых деталей, устанавливаемых по принятой схеме обработки;

Соответствие станка по производительности заданному масштабу производства;

Возможность работы на оптимальных режимах резания;

Соответствие станка по мощности;

Возможность механизации и автоматизации выполняемой обработки;

Наименьшая себестоимость обработки;

Реальная возможность приобретения станка;

Необходимость использования имеющихся станков.

Выбор станочного оборудования является одним из важнейших задач при разработке технологического процесса механической обработки заготовки, от правильного его выбора зависит производительность изготовления детали, экономическое использование производственных площадей, электроэнергии и в итоге себестоимости изделия.

Оборудование на проектируемом участке должно быть по возможности универсальным.

Выбор режущего инструмента осуществляется в зависимости от содержания операций, выбранного оборудования и по возможности из стандартного режущего инструмента.

Фрезерно-центровальные станки

Центрование

Центровые отверстия в деталях типа валов являются базой для ряда операций: обтачивание, нарезание резьбы, шлифование и др., а также для правки и поверки изготовляемых деталей.

При ремонтных работах сохранившимися центровыми отверстиями пользуются как базой для обтачивания изношенных или поврежденных поверхностей шеек валов, для правки, шлифования, контроля и при других операциях.

Ввиду такого значения центровых отверстий центрование необходимо производить весьма тщательно: центровые отверстия должны быть правильно засверлены и иметь достаточные размеры, конусность их должна совпадать с конусностью центров станка. При несоблюдении этих требований центровые отверстия быстро теряют форму и размеры и повреждают центры станка.

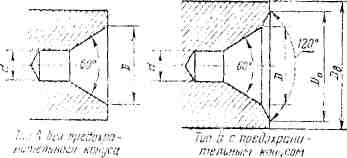

Рис. 9.1.1 Центровые отверстия

На практике чаще всего применяют центры у станков, а значит, и центровые отверстия у заготовок (деталей) с углом конуса 60° . Иногда при обработке крупных, тяжелых деталей этот угол увеличивают до 75°, 90°. Центр станка должен соприкасаться с центровым отверстием заготовки (детали) лишь по поверхности конуса. Поэтому центровые отверстия (ГОСТ 14034-68, рис. 9.1.1) всегда имеют цилиндрическую часть малого диаметра d и коническую поверхность с наибольшим диаметром D и углом конуса 60° (тип А), иногда центровое отверстие имеет еще вторую коническую поверхность с большим диаметром D0 и углом при вершине конуса 120° (тип Б), которая делается с целью избежать появление на торцах вала заусенцев при небольшом износе центровых отверстий, предохранить их при случайном повреждение торцов вала. Такая конструкция центровых отверстий применяется главным образом для оправок и режущего инструмента.

Для рассматриваемой заготовки будут выполнятся центровые отверстия типа А, так как изготавливаемая деталь имеет небольшой диаметр.

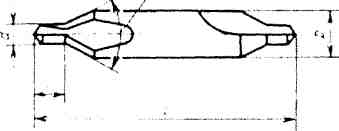

Рис, 9.1.2 Комбинированное центровочное сверло типа А исполнение 2

Центрование заготовок производится на вертикально- и горизонтально-сверлильных, токарных и револьверных станках, а также на специальных одно- или двусторонних центровочных и фрезерно-центровальных станках. Центрование будем проводить на фрезерно-центровальном станке специальными комбинированными центровочными сверлами (рис. 9.1.2 ),которые производят сверление и зенкование.

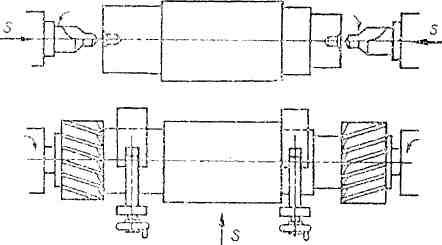

На фрезерно-центровальном

станке у заготовки сначала фрезеруют

торцевые поверхности одновременно с

обоих концов, после чего комбинированными

центровочными сверлами сверлят отверстие

(рис. 9.1.3). Для

данной операции используем сверло

2317-0001 (ГОСТ 14952-75 «Сверла центровочные

комбинированные»). Для подрезания торцов

используем двухугловые нессиметричные

фрезы (ТУ 2-035-526-76) с диаметром D=80

мм.

Рис. 9.1.3 Обработка на фрезерно-центровальном станке