Металлургия – отрасль промышленности, которая охватывает процессы получения металлов, их сплавов и изделий.

К черной металлургии относится подготовка руды, топлива, получение чугуна и стали.

К цветной металлургии относится подготовка руд и получение из них цветных металлов и их сплавов.

Металлургические предприятия делят на 4 вида:

1 – предприятия полного металлургического цикла, в состав которых входят три основных звена производства черной металлургии: доменное, сталеплавильное и прокатное;

2 – предприятия неполного металлургического цикла со сталеплавильным и/или прокатным производствами;

3 – металлургические комбинаты, в состав которых кроме основных производств входят горнорудные цеха, агломерационные фабрики, коксохимические заводы и заводы по переработке основных продуктов;

4 – комбинированные предприятия, в состав которых кроме основных производств входят металлообрабатывающие, машиностроительные предприятия, ТЭС, транспортные предприятия и т.д.

Чугун – это сплав железа с углеродом, марганцем, кремнием, серой и фосфором, в котором углерода более 2,14%.

На Украине основными металлургическими предприятиями с полным циклом производства являюися «Криворожсталь», «Запоржсталь», «Азовсталь», «Днепроспецсаль».

Общие запасы железных руд Украины составляют 27,4 млрд.т. Почти 80% всех запасов находится в Криворожском железорудном бассейне. Содержание железа в руде – 25-70%.

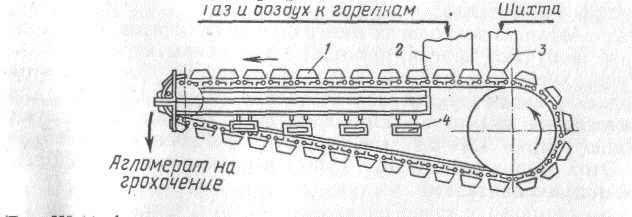

Исходным сырьем для металлургических процессов служит продукт обогащения руд – однородный мелкодисперсный концентрат. Этот продукт готовят к использованию путем агломерации – окусковывания агломерата спеканием или получением окатышей.

Процесс происходит в агломерационной машине.

Основные компоненты шихты при производстве агломерата:

концентрат руды – 40-50%,

известняк – 12-20%,

возврат (мелкая фракция агломерата) – 20-30%,

коксовая мелочь (коксик) – 4-6%.

Крупность шихты влияет на процесс агломерации, поэтому размеры частиц не должны превышать 3 мм.

Шихту подают на колосниковую решетку агломерационной машины слоем 250-400мм на слой мелкого агломерата, носящего название «постель». Под решеткой создается зона разрежения 7-10 кПа, в результате чего с поверхности через слой шихты поступает воздух. Верхний слой нагревают и при 750-858оС зажигают Горение распространяется вниз, температура в горящем слое достигает 1300-1500оС. Зона горения в слое перемещается вниз со скоростью 10-40мм/мин. Достигнув постели процесс горения прекращается. Его продолжительность составляет 10-15мин, а особенность состоит в том, что в каждый данный момент времени горение происходит в узком слое шихты. Хотя процесс проводится в избытке воздуха, но возле горящих частиц топлива создается восстановительная среда. Происходит частичное восстановление оксидов железа (Fe2O3 → Fe3O4). Кроме того происходит восстановление сульфидов (FeS2 → FeO+SO2), выгорает 98% сульфидной и до 80% сульфатной серы, возгоняется As.

Таким образом, в процессе агломерации происходит окусковывание руды и удаление вредных примесей – серы и мышьяка.

В результате спекания получают расплав, который после охлаждения дробят и направляют на грохочение: куски крупностью 13-50мм идут на производство металлов, 8-13 – постель, менее 8 – возврат (компонент шихты).

Производительность одной агломерационной машины 1,3-1,5т/(м2*ч), т.е. при площади агломерационной решетки 50м2 производительность составит 1600-1800т/сутки.

Выброс отходящих газов, образующихся в процессе горения органического топлива и других компонентов шихты, составляет 2500м3/т шихты. Состав газов (%):

СО2 – 5-7,

О2 – 12-16,

СО – 0,7-14,

SO2 – 1-13г/м3,

NOx – 0,3-0,9г/м3,

HCl– 4г/м3.

Удельный выброс SO2 составляет 190кг/т руды. Одна агломерационная машина выделяет более 700т SO2 в сутки.

На агломерационной фабрике вместе с отходящими газами уносится в атмосферу в виде пыли 6-8% производимого агломерата, что составляет 9-13г/м3. Частицы диаметром менее 10 мкм составляют около 10%, от 10 до 100 мкм – 40%, выше 100 мкм – 50% выброса.

П

а г л о м е р а т

зона

горения

зона

подогрева

зона

сушки

зона

переувлажнения

постель

р

е

ш

е

т

к

а

Производство кокса

В качестве топлива в металлургии используется кокс. Получение кокса состоит из трех стадий:

подготовка угольной шихты перемешиванием углей различных марок (размер частиц не должен превышать 3 мм);

нагрев шихты без доступа воздуха в специальных печах до 1100-1200оС. Печи состоят из камер прямоугольного сечения 14х0,4х5м, соединенных в коксовые батареи по 40-80 печей. В печи сверху загружают уголь. В каждую печь загружают 22т шихты. Производительность коксовой батареи достигает 1500т/сутки. Между печами расположены отопительные простенки, в которых сжигают газ. На торцах камер расположены съемные двери для выталкивания кокса. Продолжительность коксования 14-16 часов. Передача тепла осуществляется от стенок камеры к центру. Поэтому в каждый момент времени на разных расстояниях от стенок происходят разные стадии коксования:

до 250о – испарение влаги, выделение СО2 и СО;

при 300о – начинается выделение паров смолы;

выше 350о – спекающиеся угли переходят в пластическое тестообразное состояние;

с 500о начинается бурное разложение пластической массы с выделением газов, смолы и образование твердого полукокса;

с 700о – дальнейшему разложению подвергается полукокс, выделяется, главным образом, Н2, полукокс дает усадку;

выше 700о происходит упрочение кокса.

Летучие продукты, соприкасаясь с поверхностью стенок камеры и раскаленными частицами кокса подвергаются пиролизу и дают смесь газов (Н2, СН4) и паров полициклических ароматических углеводородов;

коксовыталкивателем кокс подается в тушильный вагон. Тушение (охлаждение) кокса сопровождается выделением в атмосферу б(а)п – 616, Н2S – 3,7, цианиды – 4,6, NOx – 20, СО - 317 г/сек. Тушение бывает мокрым (образующиеся сточные воды содержат аммиак, фенолы, цианиды, пиридины, пирокатехины, ПАУ) и сухим (проводится инертным газом, циркулирующим в системе охлаждения).

В результате коксования из 1т шихты получают:

650-750 кг кокса,

140 кг коксового газа (после улавливания бензола, фенола, смолы, аммиака получают смесь 55-60% Н2 и 20-25% СН4 – топливо, имеющее теплоту сгорания 17,5-18,5 МДж/м3),

30 кг каменноугольной смолы,

10 кг сырого бензола,

3 кг аммиака,

сероводород.

На современном коксохимическом заводе при производстве 1 т кокса образуется 4-7м3 сточных вод. Расход свежей воды равен 1,15-1,55м3 (при использовании конденсированной и пирогенной воды для тушения кокса). Сточные воды содержат фенолы, Cl-, CNS-, SO$2-, CO32-, H2S, пиридин, б(а)п, который может накапливаться в донных отложениях очистных сооружений или усреднителей.

Металлургический передел

В основе производств черной металлургии лежат крупнотоннажные высокотемпературные процессы выплавки чугуна и стали.

Производство чугуна

Железная руда содержит оксид железа, который восстанавливается углеродом до металла. Обычно этот процесс проводят в доменных печах. Это шахтные печи (печи с вытянутым вверх рабочим пространством), высота которых достигает 30м, а объем – 6000м3. Доменная печь работает непрерывно 6-8 лет. Суточная производительность печи достигает 11000т чугуна. В процессе доменной плавки осуществляется встречное движение нисходящего потока агломерата, флюсов, кокса и восходящего потока газов, образующихся в нижней части печи – горне.

Выплавляемое железо взаимодействует с коксом, растворяет в себе примеси из породы и флюса, науглераживается, образуя чугун, который в жидком состоянии стекает в горн. Расплавленная пустая порода, зола кокса и флюсы образуют шлак, всплывающий на поверхность чугуна из-за разницы плотностей.

Функциональная схема производства чугуна:

Химическая схема производства чугуна:

Флюс |

Агломерат |

Кокс |

Доменный газ |

|

|

SiO2 |

Fe2O3

|

C |

CO, СO2 |

CaO+СO2 |

|

Fe3O4

|

|

N2 |

CaSiO3 |

FeO

|

CO |

|

|

|

Si,Mn,S,P |

Fe

|

|

|

|

|

Fe3C

|

СO2 |

|

шлак |

чугун |

|

воздух |

|

Продукты плавки (%):

чугун – 16,5

шлак – 9

доменный газ – 69,5

колошниковая пыль – 5.

Для производства 1 т чугуна необходимо 1,7-2 т руды, 500-700 кг кокса, 300-700 кг флюсов, 3,3 т воздуха.

При обогащении дутья кислородом в выбросе уменьшается доля азота. Колошниковый газ содержит 200-300мг/м3 цианистых соединений. После очистки от пыли (20г/м3) он может быть использован как топливо (теплота сгорания 3,6-4,6 МДж/м3).

Удельные выбросы процесса получения чугуна:

СО – 30-40г/сек,

NОх – 6г/сек,

пыль – 260г/сек.

Более 20% тепла процесса рассеивается в окружающем пространстве.

Для охлаждения корпуса домны используется вода. При этом образуются сточные воды, основной вид загрязнения который – тепловой. Кроме этого в системе гидравлической сборки пыли образуется поток сточных вод, загрязненный взвешенными веществами (частицы руды, флюса, кокса). Удельное образование таких сточных вод – 300-360м3/ч от каждой доменной печи.

Свыше 85% всего выплавляемого чугуна приходится на передельный (белый) чугун, в котором углерод находится в виде Fе3С. Этот чугун твердый, хрупкий, используется в производстве сталей.

Литейный (серый) чугун характеризуется повышенным содержанием Si (до 4%), способствующего выделению углерода в виде графита. Такой чугун характеризуется хорошими литейными свойствами.

Высокопрочные чугуны получают из серого модификацией его Mg или Cs (0,01-0,03% от массы жидкого металла). Углерод в этих чугунах имеет вид графитовых шарообразных включений.

Износостойкий, жаропрочный чугун получают легированием серого чугуна небольшими количествами Ni, Cr, Mo и других элементов.

Специальные чугуны – это сплавы с высоким содержанием одного или двух неосновных компонентов. Например, феррсилиций содержит более 13% Si, ферромарганец – до 75% Mn.

Производство стали

Сталь – это сплав железа с углеродом, кремнием, марганцем, серой и фосфором, в котором углерода менее 2,14%.

Сталь получают из чугуна, руды и железного лома в мартеновских печах, конверторах и электропечах.

Мартеновский процесс проходит в мартеновских печах емкостью до 900т (25х6х1,3м). Доля загружаемого чугуна, руды и лома меняется в зависимости от сорта получаемой стали. Мартеновский процесс заключается в расплавлении шихты, снижении содержания в ней C, Si, Mn, удалении нежелательных элементов (S, P) и введении недостающих элементов (легировании). Температура в печи должна обеспечивать пребывание металла в жидком состоянии (в конце плавки – около 1600оС). В качестве топлива используют газ (коксовый, доменный, природный); жидкое (мазут); пылевидное (уголь). Осуществляется раздельная подача топлива и воздуха; горение осуществляется в длинном факеле. Для интенсификации горения в дутье добавляют кислород.

Функциональная схема производства стали мартеновским методом:

Пыль (до 30г/м3) SO2 NOx COx |

Чугун лом руда |

Раскислители |

Флюс |

Легирующие добавки |

|

|

|

||

|

сталь |

шлак |

|

Газ мазут воздух (кислород) |

Для получения 1 т стали необходимо 1050-1250 кг шихты, 100-200 кг условного топлива.

Продукты мартеновской плавки (%):

сталь – 83

шлак –10

отходящие газы – 7.

Удельные выбросы процесса получения стали мартеновским методом:

пыль –12,5г/сек,

SO2 – 3г/сек,

NOx – 25г/сек,

CОx.

С отходящими газами в окружающую среду уносится 41% тепла, конвективные потери тепла составляют 34%, т.е. суммарные потери энергии составляют 75%!!!

Получение стали конверторным способом происходит без потребления топлива, поэтому конверторный способ получения стали вытесняет мартеновский. В конверторы (емкостью около 300т) загружают лом (20-25%), жидкий чугун и продувают воздух, воздух, обогащенный кислородом или чистый кислород. Кислородное дутье позволяет получить сталь с низким содержанием азота (0,002-0,006%). Добавленный флюс связывает фосфор и серу в шлак. В результате окисления нежелательных примесей (C, S, P, Si, Mn) выделяется тепло в количестве, достаточном для поддержания металла в жидком состоянии в течение всего процесса без поступления тепла из других источников.

Производство 1т стали сопровождается выделением 1600м3 газов. Удельные выбросы:

пыль – 4,8г/сек, SO2 – 1,7г/сек, NOx – 4,5г/сек.

В пространстве рассеивается от 20 до 50% тепла (4-18% со шлаками, 28-30% - с отходящими газами).

Электрометаллургический способ включает выплавку стали в дуговых и индукционных электрических печах.

Сейчас используют электродуговые печи емкостью до 350т. Печь изготовлена из толстолистовой стали в виде цилиндра. Из свода печи опускаются угольные или графитовые электроды. В состав шихты входят стальной лом, отходы сталеплавильного производства (около 90%), чугун (5-10%), железная руда и окалина, флюсы. Температуру 2500оС получают от электрической дуги, которая горит между электродом и расплавом металла. Выплавка стали сопровождается образованием большого количества термических оксидов азота и значительными потерями тепла.

Количество тепла, выделяемое электропечами, % от общей затраты тепла на расплавление металла

Печь |

Вместимость, т |

Чугун |

Сталь |

Электродуговая |

0,5 3 10 |

25 22 14 |

32 30 22 |

Суточная производительность электродуговых печей составляет 12-15 т на каждые 1000 кВт мощности трансформатора, расход электроэнергии – 2,34-2,7 кДж (500-600 кВт*час на 1 т стали), расход графитовых электродов на 1 т стали 6,5 кг.

Индукционная печь представляет собой огнестойкий тигель, на котором расположен индуктор – медная трубка в виде спирали. Плавка идет за счет вихревых токов, возникающих в индукторе. Емкость печей – от 5 кг до 25 т, продуктивность – около 40 т на 1000 кВт установленной мощности, расход энергии на 10% выше, чем в дуговых печах.

CaCO3

CaCO3