- •Структура объектов системы нефтепроводного транспорта

- •1. Классификация магистральных нефтепроводов и нефтепродуктопроводов

- •2. Состав сооружений магистральных нефтепроводов и нефтепродуктопроводов

- •Физико-технические свойства нефтей и их поготовка к транспорту

- •3.Состав нефтей и их классификация

- •4. Физико-химические свойства нефтей

- •5. Подготовка нефти к транспорту

- •6. Прием-сдача нефтей определенного качества

- •Насосы для перекачки нефтЕй и нефтепродуктов

- •7. Нефтяные центробежные насосы

- •8. Принцип действия центробежного насоса

- •9. Гидравлические q-h зарактеристики центробежных насосов. Измененение насосных характеристик

- •11. Изменение насосных характеристик

- •12. Привод насоса. Выбор привода

- •13. Теоретический напор, мощность и к.П.Д центробежных насосов, коэффициент быстроходности цбн (основные рабочие параметры)

- •14. Расчет характеристик цбн в зависимости от плотности и вязкости перекачиваемой нефти

- •15. Пересчет характеристик цбн при изменении числа оборотов

- •16. Регулирование подачи цбн

- •17. Работа цбн в группе

- •18. Определение мощности насосов для перекачки нефти

- •Технологический расчет магистральных трубопроводов при стационарном режиме перекачки

- •19. Закон Паскаля

- •20. Уравнение Дарси-Вейсбаха

- •21. Уравнение Бернулли. Определение полного напора в различных сечениях трубопровода

- •22. Исходные данные для технологического расчета

- •23. Расчет параметров транспортируемых нефтей

- •24. Определение коэффициента гидравлического сопротивления внутренней поверхности трубопровода

- •25. Гидравлический уклон. Определение полных потерь давления в трубопроводе

- •26. Уравнение баланса напоров в рельефном трубопроводе

- •27. Потери напора в трубопроводе с лупингами и вставками

- •28. Определение расчетной длины нефтепровода. Перевальная точка

- •29. Характеристики трубопровода, насоса, насосной станции

- •30. Совмещенная характеристика «трубопровод-насос». Рабочая точка

- •31. Подбор насосно-силового оборудования

- •32. Определение необходимого числа насосных станций

- •33. Расстановка нефтеперекачивающих станций по трассе нефтепровода

- •34. Расчет нефтепровода при заданном положении перекачивающих станций

- •35. Расчет коротких трубопроводов

- •36. Изменение подпора перед станциями при изменении вязкости нефти

- •37. Режим работы нефтепровода при отключении нефтеперекачивающих станций

- •38. Нефтепроводы со сбросами и подкачками

- •39. Методы увеличения пропускной способности нефтепровода

- •40. Методы снижения гидравлических потерь

- •42. Регулирование режимов работы трубопроводов изменением параметров трубопроводов дросселированием, байпасированием

- •43. Соотношение диаметров трубопроводов, давления и пропускной способности

- •44. Определение экономически наивыгоднейшего диаметра трубопровода

- •Основные требования к проектированию магистральных нефтепроводов

- •45. Расстояния между трубопроводами при подземной прокладке

- •46. Требования к расстановке запорной арматуры на магистральном нефтепроводе

- •47. Нормативная методика расчета трубопроводов на прочность

- •48. Основные нагрузки и воздействия на нефтепровод

- •49. Расчет толщины стенки трубопровода

- •50. Требования к трубам и марки сталей струб, применяемых при строительстве магистральных нефтепроводов

- •51. Требования к фасонным изделиям и соединительным деталям, применяемым на магистральных нефтепроводах

- •Противокоррозионная защита нефтепроводов и резервуаров

- •52. Классификация коррозионных процессов

- •53. Основные сведения об электрических процессах на поверхности трубопровода, находящегося в почве

- •54. Защитные покрытия нефтепроводов

- •55. Электрохимическая защита нефтепроводов от коррозии

- •56. Расчет длины защищаемого участка при катодной защите мн

- •57. Методы определения состояния коррозионной защиты нефтепроводов

- •58. Противокоррозионная защита резервуаров

- •Эксплуатация линейной части магистральных нефтепроводов

- •59. Утечки нефти из трубопровода и причины их возникновения

- •60. Расчет утечек нефти через отверстия в трубопроводе

- •61. Методы обнаружения утечек нефти из трубопровода

- •62. Определение места утечки по диспетчерским данным

- •63. Истечение нефтепродукта через отверстия в трубопроводах

- •64. Расчет утечек нефтепродукта через отверстия в трубопроводе (см. П.60 Расчет утечек нефти через отверстия в трубопроводе)

- •65. Планирование и расчеты периодических очисток нефтепровода от парафина

- •66. Внеплановая очистка нефтепровода от парафина и водяных скоплений

- •Технологические расчеты нефтепроводов при нустановившихся режимах

- •67. Инерционные свойства потока нефти

- •68. Гидравлический удар в нефтепроводах. Принципы расчета гидравлического удара

- •Перекачка нефтей с аномальными свойствами

- •69. Основные способы перекачки высоковязких и высокозастывающих нефтей и нефтепродуктов

- •70. Реологические свойства нефтей

- •71. Гидротранспорт вязких нефтей и нефтепродуктов

- •72. Перекачка термообработанных нефтей и нефтепродуктов

- •73. Перекачка нефтей с присадками

- •74. Перекачка предварительно подогретых нефтей и нефтепродуктов

- •75. Использование антитурбулентных присадок к нефтепродуктам для снижения потерь напора на трение

- •76. Зависимости основных параметров нефти от концентрации разбавителя

- •77. Вычисление давления насыщенных паров смеси

- •78. Вычисление гидравлических потерь при перекачке с разбавителем

- •79. Гидравлическая характеристика трубопровода при перекачке разбавленной нефти

- •Применение противотурбулентных присадок в трубопроводном транспорте нефти и нефтепродуктов

- •80. Эффект Томса

- •81.Применение противотурбулентных присадок на отечественных нефтепроводах

- •82. Технология ввода присадки в поток в трубопровод

- •83. Механизм действия малых полимерных добавок на поток в трубопроводе

- •107. Классификация нефтебаз

- •108. Номенклатура и основные эксплуатационные характеристики нефтепродуктов, с которыми оперируют нефтебазы

- •109. Физико-химические свойства нефтепродуктов

- •110. Операции, проводимые на нефтебазах

- •111. Объекты нефтебаз и их размещение

- •112. Определение объема резервуарного парка нефтебазы

- •113. Коэффициент оборачиваемости резервуаров

- •114. Резервуары нефтебаз и перекачивающих станций

- •115. Типы резервуаров и их конструкции

- •116. Оптимальные размеры вертикальных стальных резервуаров

- •117. Потери нефти и нефтепродуктов

- •118. Классификация потерь нефти и нефтепродуктов

- •119. Упрощенная теория потерь нефтепродуктов от испарения

- •120. Мероприятия по сокращению потерь от испарения

- •121. Современные средства сокращения потерь бензинов от испарения

54. Защитные покрытия нефтепроводов

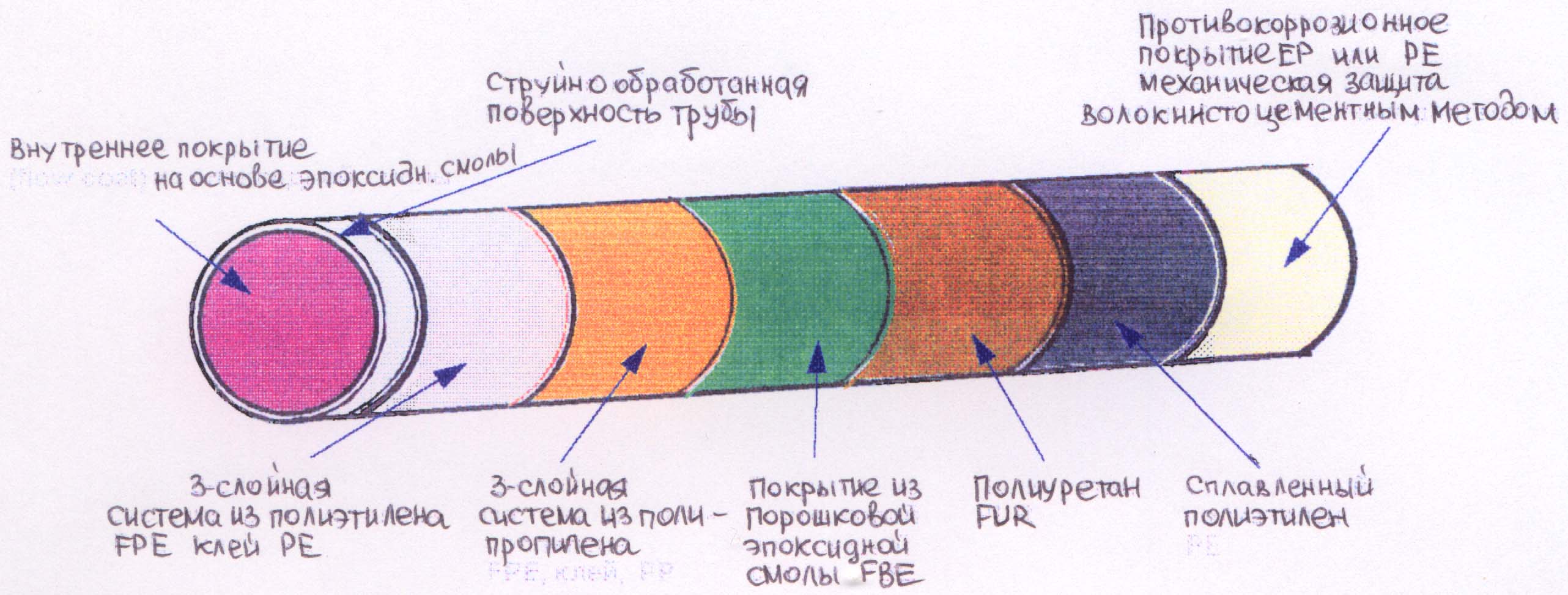

Нанесение защитного покрытия на подземные объекты необходимо организовать таким образом, чтобы оно выполняло свою задачу без обновления в течение многих десятилетий. Тонкие защитные слои, как, например, системы покрытий из краски с толщиной слоя менее 300 мкм в целом не подходят для пассивной защиты трубопроводов из-за активного процесса диффундирования кислорода и водяного пара. В настоящее время преимущественно применяются покрытия из полиэтилена и внедряются покрытия из пропилена, эпоксидного порошка и полиуретана (рис. 1). Для нанесения покрытия в трассовых условиях применяются защитные ленты и теплоусадочные материалы.

Рис. 1. Системы покрытий, наносимых в заводских условиях

Защитное покрытие для труб можно подразделить в зависимости от назначения и, следовательно, способа изготовления на следующие группы:

- заводское покрытие,

- покрытие, наносимое в трассовых условиях,

- материалы для механического усиления обычного покрытия.

Заводские покрытия

В настоящее время в заводских условиях изготавливают покрытия из полиэтилена, полипропилена, эпоксидного порошка и полиуретана.

Покрытие из полиэтилена (ПЭ), в многочисленных опытах со сталью, показало себя как полимерный материал, наиболее подходящий для наружной защиты стальных труб. Требования и методы контроля для заводского покрытия из полиэтилена для стальных труб утверждены в нормативной документации (НД). Полиэтилен может наноситься различными методами. После струйной обработки стальной поверхности он может наплавляться напрямую.

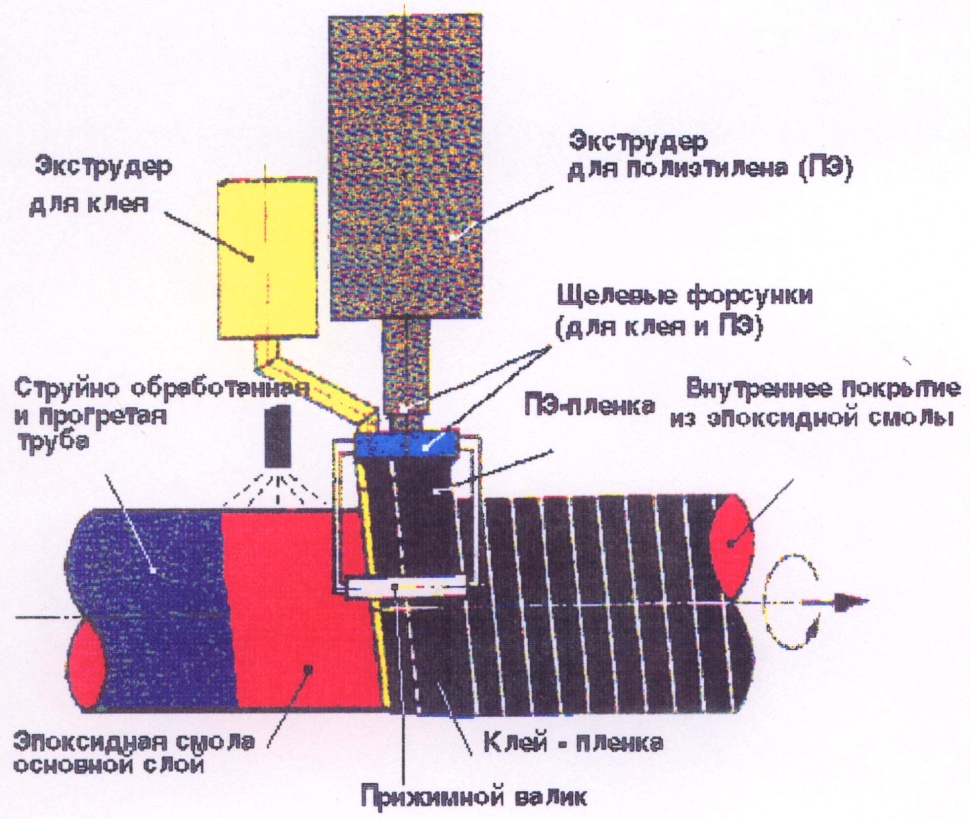

Второй метод - метод экструдирования, при котором ПЭ и клей наносится на поверхность, предварительно обработанную струйным методом. Для особо стойкой противокоррозионной защиты наносится трехслойное покрытие. В качестве первого слоя наносится слой эпоксидной смолы. В качестве второго слоя, методом экструзии, наносится полиэтилен, который соединяется со слоем эпоксидной смолы при помощи специального клея. Этот материал может применяться при рабочих температурах до 80 °С и наружной температуре до - 40°С.

Преимуществом многослойного покрытия является то, что оно не сдвигается на поверхности стали, что имеет существенное значение для эксплуатируемых трубопроводов или для трубопроводов, еще не засыпанных землей, и позволяет нанести на область кольцевых швов безупречное покрытие, особенно при высоких колебаниях температуры.

На ряду с вышеперечисленными преимуществами отмечается, так же, высокая противоударная прочность, прочность на сжатие и отслаивание. Опыт строителей трубопроводов свидетельствует о том, что высокая сопротивляемость ПЭ - покрытий почти полностью исключает механические повреждения во время транспортировки, хранения и укладки - при условии соответствующего отношения к ним.

В таблице 1 приводятся предъявляемые требования и виды контроля, которым подлежит заводское покрытие.

Стойкость старения достигается посредством стабилизации ПЭ против ультрафиолетового облучения во время хранения под открытым небом и надземной прокладки, а также против тепло-окислительных процессов. Эта полная стабилизация препятствует охрупчиванию при хранении, прокладке и во время эксплуатации.

Полиэтилен отличается также высокой стойкостью относительно внешнего влияния после укладки, например, относительно агрессивности грунтов, пресной и соленой воды, морских растительных организмов, побегов растений в грунте, микроорганизмов, а также относительно большого спектра минеральных масел и химического воздействия. Покрытие из ПЭ обладает высоким электрическим сопротивлением, которое остается постоянным в течении длительного времени. Данное свойство важно для электрохимической защиты.

Таблица 1

Контроль и требования к покрытиям стальных труб для подземных трубопроводов

От трубы к трубопроводу |

Контроль и требование |

Изготовление |

Контроль сырья, заключительный контроль покрытия на пористость, толщину слоя, адгезию, твердость, прочность, растяжение |

Транспорт |

Противоударная прочность и прочность на сжатие, адгезия, износостойкость |

Хранение |

Противоударная прочность и прочность на сжатие, адгезия, износостойкость, стойкость к ультрафиолетовому облучению |

Прокладка |

Противоударная прочность и прочность на сжатие, адгезия, износ |

Эксплуатация |

Противоударная стойкость, стойкость против старения, стойкость к окружающему грунту, противогрибковая и противобактериальная стойкость, большое переходное сопротивление, стойкость относительно проникновения воды в местах повреждения, а также в случае необходимости тепло- и морозоустойчивость |

Ниже объясняется, как наносится многослойное покрытие по описанному методу экструзионной намотки (рис. 2). На очищенную и прогретую поверхность стальной трубы сначала методом напыления наносится слой эпоксидной смолы толщиной 50мкм, а затем одновременно - сверхтвердый клей и полиэтилен. Клей и ПЭ наматываются как бесконечная лента из щелеобразной форсунки экструдера на медленно продвигающуюся в продольном направлении трубу, вращающуюся вокруг своей продольной оси. Рабочая температура выбрана такая, чтобы она могла склеить под давлением соответственно углу подъема намотки наносимые друг на друга внахлест слои в бесшовное, однородное покрытие, которое прочно держится на трубе.

Рис. 2. Принцип способа экструзионной намотки

Трубы с полиэтиленовым покрытием можно гнуть холодным способом.

Системы заводского покрытия из полипропилена, эпоксидного порошка и полиуретана применяются для защитного покрытия только в особых случаях. Полипропилен отличается своей высокой механической прочностью. Он применяется как прочное покрытие главным образом при методе наклонного бурения. Покрытия из эпоксидной смолы применяются только на трубопроводах с высокими температурами вблизи компрессорных станций с применением дополнительной механической защиты. Покрытие из полиуретана в заводских условиях в настоящее время не наносится. Оно применяется главным образом тогда, когда проводятся ремонтные работы.

Покрытия, наносимые в трассовых условиях

Для нанесения покрытия на стыки стальных труб, имеющих полимерное покрытие, предоставляется возможность выбора из обширного количества защитных лент и систем для холодного и горячего метода обработки. Требования к материалам для вторичного покрытия и методы контроля их качества установлены нормой НД. Выбор различных комплексов вторичного покрытия определяется нагрузками на трубопровод и вида частей, на которые необходимо нанести покрытие. Поэтому нанесение покрытия на трассе требует от изолировщика как знаний о материале покрытия, так и умения квалифицированного применения данного материала. Применяемые в настоящее время системы вторичного покрытия состоят чаще всего из комбинаций различных материалов, обеспечивающих достижение большей противоударной стойкости покрытия и стойкости против сжатия. Для вторичного покрытия существуют главным образом следующие защитные системы (рис. 3):

- битумные ленты;

- полимерные ленты;

- бутилкаучуковые ленты;

- ПЭ-пленка с нанесенным с одной стороны слоем клея,

- полимерные ленты с основой двухслойная лента ПЭ-пленка с нанесенным с одной стороны слоем бутилкаучуковой массы),

- трехслойная лента ПЭ-пленка с нанесенным по обе стороны слоем бутил-каучуковой массы;

- теплоусадочные материалы;

- специальные материалы.

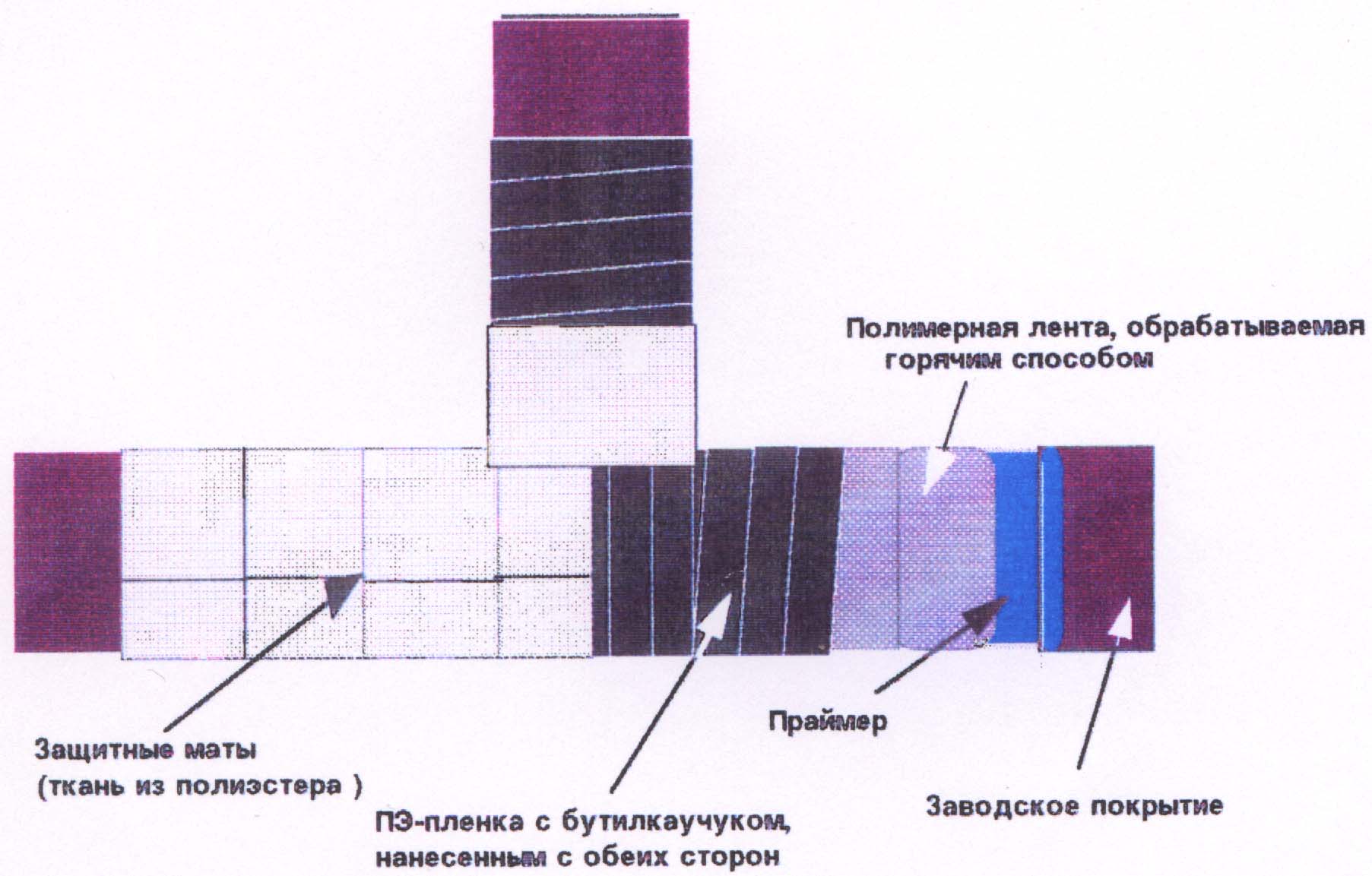

Рис. 3. Системы вторичного покрытия для подземных трубопроводов

При комбинировании изоляционного покрытия необходимо руководствоваться предписанием предприятия-изготовителя.

При нанесении вторичного покрытия на трубы с заводским покрытием в Германии применяется в основном комплекс из двух лент (рис. 4). При этом в качестве внутреннего слоя с нахлестом 50 % наматывается бутилкаучуковая лента, и как наружный слой для механической защиты – ПЭ - пленка с асимметрично нанесенным бутилкаучуком. Внутренний слой этого комплекса гарантирует надежную защиту от коррозии, поскольку лента срастается, в месте нахлеста, в однородную массу. ПЭ-пленка, имеющая с обеих сторон слои из бутилкаучука (наружный слой), также наматывается с нахлестом в 50 %. Она отличается тем, что срастается с внутренним слоем в местах нахлеста, и таким образом создается единая система

Рис. 4. Системы вторичного покрытия из полимерных лент

Производить изолировочные работы под открытым небом разрешается только в сухую погоду. При наличии осадков следует использовать палатку или защитный зонт. Всю зону нанесения покрытия необходимо сначала подсушить слабым пламенем жидкого газа. Величина зоны стыка для нанесения вторичного покрытия составляет, как правило, около 300 мм.

При нанесении лент и комплексов для холодной обработки предварительный подогрев не требуется. Стальная поверхность основательно зачищается ручной металлической щеткой от ржавчины, грязи, остатков вспомогательных средств диагностики, от средств временной защиты. Чтобы облегчить очистку концов трубы от средств временной защиты, необходимо прогреть площадь очищаемой поверхности пламенем пропана. При нанесении вторичного покрытия на участок стыка можно считать, что перед нанесением покрытия в заводских условиях трубы были полностью очищены и вальцовочная пленка была удалена. В этом случае достаточно очистки посредством ручной металлической щетки. Если же вальцовочная пленка все же имеется, то по НД стальная поверхность должна быть очищена методом струйной. При применении механических щеток следует следить за тем, чтобы стальная поверхность не полировалась, так как на полированной поверхности стали достаточная адгезия вторичного покрытия не достигается. На стальных трубопроводах с трехслойным полиэтиленовым заводским покрытием, вторичное покрытие может наноситься на слои, находящиеся на стальной поверхности - эпоксидную смолу и клей. Чтобы получить хорошую адгезию вторичного покрытия, необходимо обработать поверхность слоя с эпоксидной смолой или клеем ручной металлической щеткой или наждаком.

Края заводского покрытия, как правило, имеют скос. При нанесении комплекса вторичного покрытия необходимо обеспечить отсутствие воздушных пузырьков между покрытиями. Если исключить такую возможность нельзя, как, например, при наличии прямых краев, поврежденном или усиленном покрытии, то необходима обработка краев предназначенными для этого инструментами.

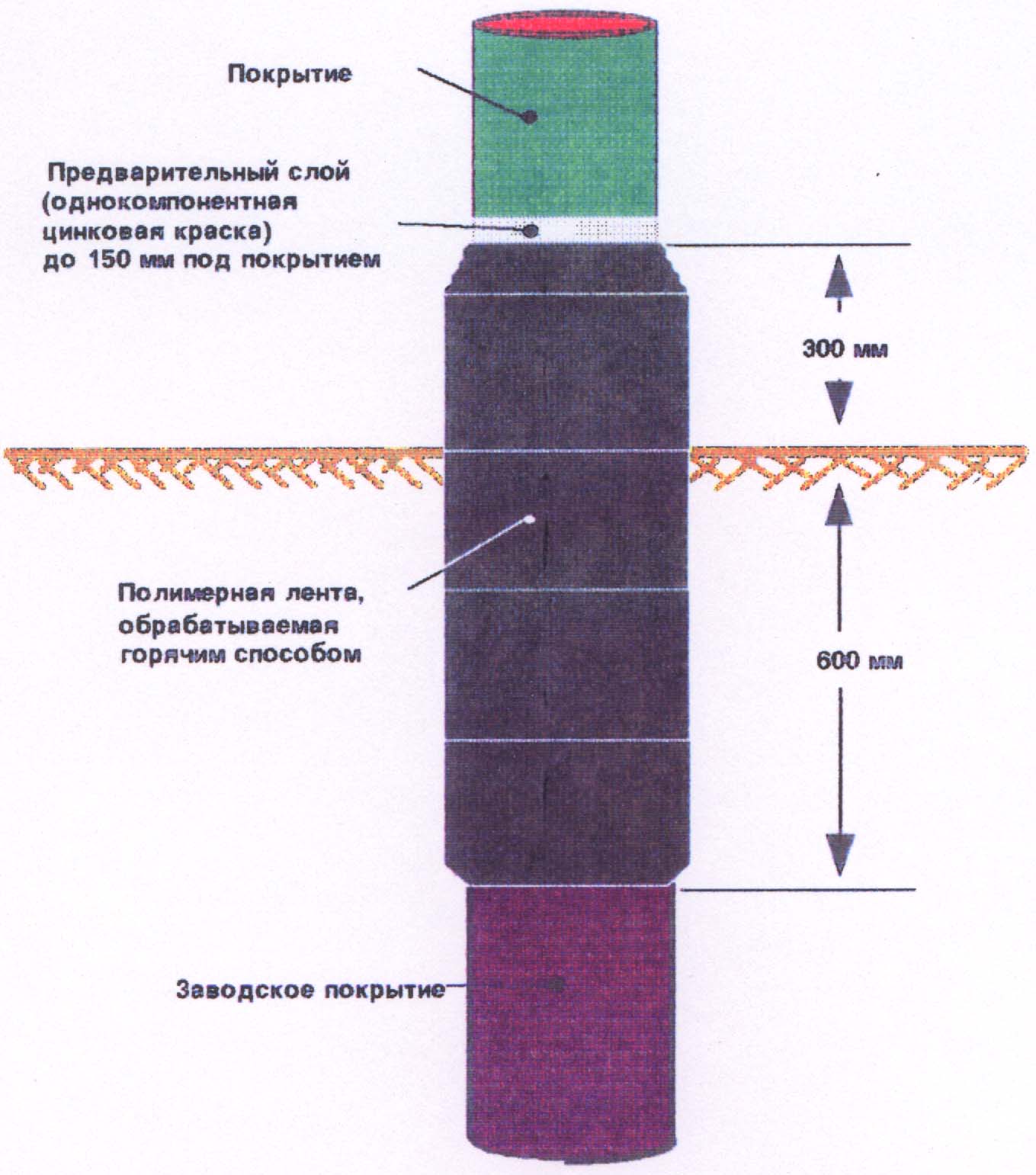

Очистка заводского покрытия на прилегающем участке является существенной предпосылкой для хорошей адгезии вторичного покрытия. Необходимо разрушить прочную оксидную пленку на поверхности полиэтиленового заводского покрытия, сделать ее шершавой ручной металлической щеткой или наждаком. Участок покрытия, подлежащий обработке наждаками или щеткой, составляет как минимум 100 мм, примыкающего участка заводского покрытия из полиэтилена. Нанесение предварительного клеевого слоя - праймера требуется для всех лент и комплексов защиты от коррозии. В качестве праймеров применяются только те материалы, которые назначены для комплекса изготовителем. Праймер наносится щеткой или валиком на весь подготовленный участок нанесения вторичного покрытия. Праймер на трубопроводе, перед нанесением покрытия должен подсохнуть. Время подсыхания на прогретой основе составляет около 3-5 минут. Праймеры, подверженные влиянию окружающей среды в течение более 24 часов необходимо обновить, нанеся их заново. После этой подготовительной работы наносится сначала внутренний слой, то есть бутилкаучуковая лента, закрепляемая в начале и в конце кольцеобразным витком, без складок, в форме спирали, с 50 % нахлестом. При ее нанесении необходимо удалять прокладку, разделяющую слои изолировочного материала. При нанесении вторичного покрытия перекрывается как минимум 50 мм примыкающего заводского покрытия (рис. 5).

Рис. 5. Участок нанесения вторичного покрытия

В качестве второго слоя обмотки наносится ПЭ-пленка (ПЭ-пленка, на которую с обеих сторон нанесены слои бутилкаучука разной толщины). Она так же, как и первый слой обмотки, начинается кольцеобразно и заканчивается с натяжением, спиралевидно, с 50 % нахлестом. ПЭ-пленка должна полностью перекрывать нанесенную прежде бутилкаучуковую ленту. Рекомендуется перекрытие на 25 мм. Лучше всего наносить ленты при помощи ручной машинки для намотки лент. Нанесение лент без машинки может проводиться лишь тогда, если речь идет о трубах малого диаметра и ширина лент для вторичного покрытия не превышает 50 мм.

Теплоусадочные манжеты наносятся по методу, соответствующему рекомендациям. Перед их нанесением необходимо сначала обработать трубу струйным методом. Нагрев вызывает процесс усадки. При этой системе необходимо следить, прежде всего, за тем, чтобы под покрытием не возникали полые пространства.

Особые системы покрытия для специального применения

На трубопроводах с битумным покрытием, имеющим много дефектов, ремонт организуется несколькими методами. При ремонте небольших участков трубопровода - длиной приблизительно до 300 м-переизолирование может осуществляться следующим образом:

а) удаление старого покрытия, просушка стальной поверхности, основательная очистка поверхности трубы железными щетками от ржавчины и грязи вручную или при помощи механических вращающихся щеток;

б) нанесение соответствующего праймера для битума. Защитные ленты наносят лишь после того, как он подсохнет;

в) покрытие битумной лентой (толщина 4 мм, со стекловолокнистой прокладкой) с нахлестом 30 мм;

г) для усиления механической защиты на еще теплый битум при помощи ручной машинки дополнительно наносится полиэтиленовая пленка толщиной 0,5 мм, имеющая с обеих сторон слой бутилкаучука, с нахлестом 50 % (рис. 6).

Рис. 6. Ремонт трубопроводов с битумным покрытием

Этот метод позволяет оптимизировать ремонт изоляционного покрытия небольших участков трубопровода.

На больших участках трубопровода, протяженностью в несколько километров, требуется другой подход к ремонту. Это относится также к ремонту трубопроводов с ПЭ-пленкой, намотанной на трубу над траншеей. Для больших участков рекомендуется применение мобильных установок, позволяющих осуществлять ремонт в траншее или рядом с ней. При этом необходимо придерживаться следующей последовательности:

а) удаление старого покрытия при помощи гидроклинеров;

б) струйная обработка трубопровода;

в) обследование на предмет коррозии. Разработка мероприятий в зависимости от результатов этого обследования;

г) нанесение слоя полиуретановой смолы толщиной 1,5 мм при помощи установки 2-К для распыления горячего раствора.

Доставка материала производится автоматически при включении одной - двух движущихся форсунок или размещенных кругообразно вокруг трубы. Это позволяет достичь высокой производительности нанесения покрытия и равномерной толщины слоя.

Для решения специальных проблем должны применяться специальные комплексы покрытия. Оборудование должно покрываться эпоксидной смолой или полиуретаном еще на заводе. Для тройников или участков перехода на поверхность также должны применятся специальные методы, представленные на рис. (7 и 8).

Рис. 7. Нанесение покрытия на тройники в трастовых условиях

Рис. 8. Покрытие трубопроводов в зоне перехода земля/воздух в трассовых условиях

Применение специальных методов обеспечивает защиту от коррозии в течение длительного времени.