- •Технологические линии и специальное оборудование для переработки молока и молочной продукции

- •1 Технологическая линия производства пастеризованного молока

- •2 Технологическая линия производства сливочного масла

- •3 Технологическая линия производства творога

- •4 Технологическая линия производства мороженого

- •5 Технологическая линия производства сухого молока

- •6 Технологическая линия производства твердого сыра

- •7 Линия производства плавленых сыров

- •25.6. Аппарат Никифорова для непрерывного плавления сыра:

- •Контрольные вопросы и задания

- •Список литературы

5 Технологическая линия производства сухого молока

Сухое молоко представляет собой высушенное в мелкий порошок свежее цельное пастеризованное молоко. Оно должно содержать не более 4 % (распылительная сушка, герметическая упаковка) и не более 7 % (распылительная сушка, негерметическая упаковка и пленочная сушка, негерметическая упаковка) влаги, не менее 25 % жира. Растворимость его составляет 0,2-2,0 мл сырого осадка (в зависимости от способа сушки и сорта), кислотность восстановленного молока 20-22 °Т (в зависимости от способа сушки и вида упаковки).

Размеры частиц сухого молока зависят от степени сгущения и способа сушки. Преобладающая масса частиц продукта противоточной распылительной сушки имеет размеры до 60 мкм. Объемная масса продукта зависит от способа сушки и колеблется в пределах от 300 до 690 кг/м3. Внешняя оболочка частиц, полученных при распылительной сушке лишь слегка проницаема, она удерживает воздух и изолирует жир. Жировая фаза представлена жировыми шариками размером 4…5 мкм. Содержание свободного жира в молочном порошке распылительной сушки колеблется в пределах 3…19 %.

На микрофотографиях вокруг частиц сухого молока просматриваются тонкие пленки, представляющие собой белок, денатурированный при сушке. В молочном порошке, высушенном с применением гомогенизации, обеспечивается более тонкое распределение жира и белковых частиц.

Тепловое воздействие на молоко при пастеризации, сгущении и сушке сопровождается разрушением части солей лимонной кислоты. Сухое молоко в восстановленном виде по питательности равноценно пастеризованному молоку, если не считать некоторые потери витаминов С, В12, витамина А. Усвояемость отдельных составных частей молока колеблется в пределах 98…94 %.

Частицы сухого молока распылительной сушки имеют правильную сферическую или слегка овальную форму. В продуктах сушки содержится воздух, как между частицами, так и внутри их. Массовая доля его колеблется от 10 до 60 % и зависит от кратности сгущения, способа сушки. По форме частицы в жидком распыленном и сухом состоянии одинаковы. Частицы молочного порошка пленочной сушки имеют неправильную форму, зависящую от способа размола пленки сухого молока. Воздуха внутри частиц меньше, чем в порошке распылительной сушки.

Для уменьшения содержания воздуха применяют вибрации порошка при упаковке и увеличение степени сгущения молока. При этом качество продукта улучшается, жир продукта предохраняется от окислительной порчи.

На изменение составных частей молока большое влияние оказывает температурный режим сушки. При высоких температурах сушки происходит потеря растворимости из-за денатурации определенных белков молока. Из способов сушки, используемых для получения сухого молока, наиболее известны следующие: распылительный в потоке горячего воздуха, в кипящем слое, контактный и сублимационный. Наиболее распространенный способ - сушка продуктов распылением предварительно сгущенного продукта на распылительных прямоточных сушилках со сниженным давлением воздуха и продукта.

Технологический процесс производства сухого цельного молока состоит из следующих стадий: 1) приемки и подготовки сырья; 2) нормализации; 3) пастеризации нормализованного сырья при температуре не менее 90 ºС; 4) сгущения нормализованного молока в две стадии (І - при температуре 68-70 ºС; ІІ - при температуре 50-52 ºС) до концентрации сухих веществ 48-50 %; 5) гомогенизации при температуре 45-60 ºС и давлением 10-15 МПа; 6) сушки сгущенного молока при температуре поступающего теплоносителя 170-190 ºС, температуре воздуха, выходящего из сушильной башни, 75-80 ºС; 7) просеивания и охлаждения сухого молока до температуры порошка 15-20 ºС; 8) упаковки, маркировки; 9) транспортирования и хранения.

По типовой схеме Гипромолпром (рис 23.1) нормализованное молоко поступает в промежуточный танк 1, из которого центробежным насосом 2 подается в пастеризационную установку 3. Пастеризованное молоко подается в промежуточный резервуар 4, из которого производится подсос молока в вакуум-выпарной аппарат, работающий по принципу подающей пленки, из которого сгущенное молоко 46…50%-й концентрации непрерывно отсасывается в промежуточный танк 6, а из него насосом 7 подается в гомогенизатор 8. Далее гомогенизированное молоко поступает в танк 8, из которого ротационным насосом 10 подается на распылительную сушку.

При получении сухого обезжиренного молока не предусматривается нормализация и гомогенизация, а сгущение ведется до меньшей концентрации (30…34 %) сухих веществ, остальной процесс аналогичен.

Производство сухого молока, как правило, непрерывный процесс, т.е. сгущенное молоко сразу поступает на сушильную установку.

|

Рис. 23.1. МАС линии

производства сгущеного молока: 1

- промежуточный танк; 2 - центробежный

насос; 3 - пастеризационная установка;

4 - танк для пастеризованного молока; 5

- вакуум-выпарная установка; 6 -

промежуточный танк для сгущенного

молока; 7 - насос для сгущенного молока;

8 - гомогенизатор; 9

- танк для сгущенного гомогенизированного

молока; 10 - насос ротационный |

Распылительная сушка, несмотря на значительные энергозатраты, является самым эффективным и распространенным способом консервирования молока, исключающим необходимость применения консервантов, и на ближайшую перспективу, по оценке ВНИМИ, альтернативы не имеет.

В настоящее время на молочных предприятиях России установлено около 400 распылительных сушильных установок, отличающихся конструкцией сушильной камеры, типом и расположением распыляющего устройства, системой очистки отработанного воздуха, наличием специального оборудования для сушки и охлаждения сухого молока. В основном это сушильные установки типа ЦТ (Германия ) с паровой турбиной, А1-0РЧ и её модификации (Украина), РСМ-500, РS-1000, ВРА-4 (Чехия), а также около 20-ти установок фирм «Ниро-Атомайзер» и «Ангидро» (Дания).

Прямоточные распылительные сушильные установки типа РСМ (рис. 23.2) производительностью 500 и 1000 кг испаренной влаги в час получили в последние годы определенное распространение в молочной промышленности России.

Сушильная установка состоит из вертикальной цилиндрической сушильной башни, снабженной коническим днищем, циклонов и вспомогательных устройств. Внутренний диаметр цилиндрической части сушильной башни 5,5 м, высота 3 м при общей ее высоте 17,55 м. Внутренняя поверхность сушильной башни облицована нержавеющей сталью. Теплоизоляция выполнена из минеральной ваты, снаружи она покрыта листовым алюминием.

В центре верхней

части сушильной башни смонтированы

воздухорас-пределитель 3 и дисковый

распылитель 2. Частота вращения распылителя

составляет 200-250 с .

.

Воздух, подаваемый на сушку, нагревается в калорифере 12 при давлении пара 11·106 Па. Расход пара на сушку составляет 1460 кг/ч. Воздух подается нагнетательным вентилятором 11 высокого давления производительностью 14 200 м3/ч. После прохождения калорифера воздух нагревается до температуры 180…190 °С и сосредоточенно подается в корень факела распыла. При этом в воздухораспределителе поток воздуха подвергается закрутке в направлении, противоположном направлению движения частиц распыленного продукта. После потери частицами продукта высокой начальной скорости они совместно с потоком воздуха движутся по нисходящей спиралеобразной траектории. Отработавший воздух с наиболее мелкими фракциями молочного порошка через специальный патрубок выводится из сушильной башни в батарею циклонов 7 для очистки. Воздух отсасывается вентилятором 4. Высушенный молочный порошок по коническому днищу сушильной башни ссыпается в вибролоток 9, из которого подается в пневмотранспортную линию. Пневмотранспортирование сухого молочного порошка осуществляется воздухом, забираемым непосредственно из цеха дополнительным вентилятором 5.

Перед поступлением в пневмотранспортную линию воздух очищается в фильтре 10 со сменными элементами из крепсилона. В процессе пневмотранспортирования молочный порошок охлаждается до температуры, которая на 10…15 °С выше температуры засасываемого воздуха.

Рис. 23.2. Принципиальная схема сушильной установки типа РСМ:

1 - сушильная камера; 2 - дисковый распылитель; 3 - воздухораспределитель; 4 - вентилятор;

5 - дополнительный вентилятор; 6 - бункер-накопитель; 7 - циклоны; 8 - пневмотранспортная линия;

9 - вибролоток; 10 - фильтр; 11 - вентилятор высокого давления; 12 - калорифер; 13 - шестеренный насос

В пневмотранспортную линию поступает также молочный порошок из батареи циклонов. Молочный порошок поступает по пневмотранспортной линии в разгрузочный циклон, из которого подается в бункер-накопитель 6. Ввиду недостаточной очистки воздух из разгрузочного циклона возвращается в воздуховод, по которому отработавший воздух из сушильной башни подается в батарею циклонов.

С помощью шлюзового затвора, установленного под бункером-накопи-телем, готовый продукт выгружается из установки, после чего осуществляется фасовка его в крафт-мешки или другую тару.

Производство сухого молока является одной из энергоемких технологий молочной промышленности. В частности, при сгущении потребляется 0,2…0,45 кг пара на 1 кг испаренной влаги, а в распылительной сушильной установке на это расходуется 3,3…3,8 кг пара.

Подавляющее большинство сушильных установок оснащено паровыми калориферами. Замена парового калорифера на газовый теплогенератор прямого нагрева, по данным ВНИМИ, обеспечивает 40…50 %-ю экономию топлива.

Постоянное повышение стоимости топлива заставляет искать пути уменьшения его потребления, что может быть решено только комплексом мероприятий, направленных: 1) на максимально полную очистку отработанного воздуха от сухого молока; 2) увеличение влажности воздуха, подаваемого в рекуператор (за счет его влагонасыщения), до 60 % и более для достижения величины теплоотдачи не менее 200 Вт/м·2К; 3) применение рекуператора, обеспечивающего теплообмен, также за счет конденсации водяного пара из отработанного теплоносителя.

Потери сухого молока в сушильных установках типа ВРА-4, РS-1000 и др., предусмотренные техническим паспортом, составляют 4 %, но могут достигать и больших значений.

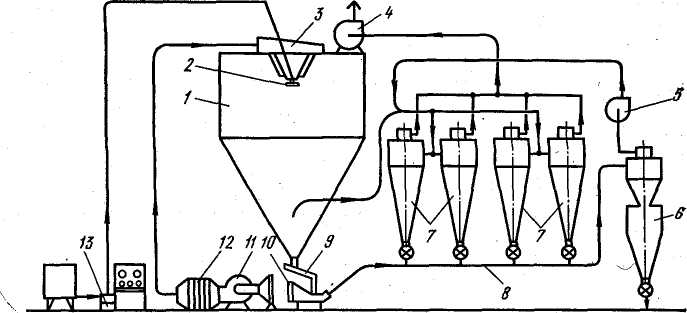

Комплекс указанных мероприятий использован в схеме распылительной сушилки (рис. 23.3), предложенной ВНИМИ. Конструкции мокрых пылеуловителей для действующих установок разрабатываются применительно к конкретным условиям. Ориентировочные температуры воздуха по ходу технологического процесса, ºС: А - 20; Б - 40; В - 180; Г - 83; Д - 55; Е - 37.

Рис. 23.3. Принципиальная схема ресурсо-энергосберегающей

распылительной сушильной установки:

1 - сушильная камера; 2 - паровой калорифер; 3 - рекуператор; 4 - линия отвода конденсата;

5 - нагнетательный вентилятор; 6,9 - фильтры для очистки воздуха; 7 - установка мокрого пылеуловителя;

8 - центробежный насос; 10 - вытяжной вентилятор; 11 - циклоны; 12 - пневмотрасса; 13 - бункер-накопитель для сухого молока; 14 - вентилятор пневмотрассы