- •Технологические линии и специальное оборудование для переработки молока и молочной продукции

- •1 Технологическая линия производства пастеризованного молока

- •2 Технологическая линия производства сливочного масла

- •3 Технологическая линия производства творога

- •4 Технологическая линия производства мороженого

- •5 Технологическая линия производства сухого молока

- •6 Технологическая линия производства твердого сыра

- •7 Линия производства плавленых сыров

- •25.6. Аппарат Никифорова для непрерывного плавления сыра:

- •Контрольные вопросы и задания

- •Список литературы

ФГОУ ВПО

«ТЮМЕНСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ»

МЕХАНИКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

Кафедра «Механизация переработки и хранения с/х продукции»

Технологические линии и специальное оборудование для переработки молока и молочной продукции

Учебное пособие

для студентов 5 курса (очное обучение)

по специальности 110303 «Механизация переработки с/х продукции»

по специальности 110401 «Зоотехния»

Тюмень, 2010

1 Технологическая линия производства пастеризованного молока

Молоко - биологическая жидкость, которая образуется в молочной железе млекопитающих и обладает высокой пищевой ценностью, иммунологическими и бактерицидными свойствами. Оно представляет собой сложную полидисперсную систему, состоящую из дисперсионной среды (воды - 83...89 %) и распределенных в ней сухих веществ (жира, белка, молочного сахара, минеральных солей, а также ферментов, витаминов, газов и др.), называемых дисперсной фазой.

Химический состав молока, оказывая существенное влияние на его технологические свойства, выход, качество и пищевую ценность молочных продуктов, может изменяться в широких пределах в зависимости от периода лактации, возраста, состояния здоровья животных, условий их кормления, содержания, периодичности доения. Наибольшим изменениям подвергнуто содержание жира, затем белка, в меньшей степени лактозы и минеральных веществ.

Пастеризованное молоко различается по тепловой обработке, химическому составу, с внесением или без внесения наполнителей. Оно вырабатывается в следующем ассортименте: цельное (нормализованное и восстановленное), повышенной жирности, топленое, белковое, витаминизированное и нежирное. Основным видом является цельное молоко с массовой долей жира не менее 3,2 %, но выпускается также молоко с повышенной и пониженной массовой долей жира - 6,0; 4,0; 3,5; 2,5; 1,0 %.

Пастеризованное молоко не должно содержать патогенных микроорганизмов.

Производство пастеризованного молока включает в себя следующие стадии: 1) приемку молока и оценку его качества; 2) очистку молока, охлаждение и резервирование; 3) нормализацию по содержанию жира; 4) подогрев и гомогенизацию; 5) пастеризацию молока; 6) охлаждение; 7) фасование в тару; 8) укупорку и маркировку тары; 9) складирование, хранение и транспортирование готовой продукции.

Вначале оценивается качество молока и производится его приемка, в процессе которой молоко перекачивается центробежными насосами 1 из автомолцистерн. Для определения количества молока используют расходомеры-счетчики 2. Масса принимаемого молока может устанавливаться также за счет использования емкостей 3 с тензометрическим устройством или путем использования тарированных емкостей.

Принятое молоко проходит первичную обработку. Оно сначала очищается от механических примесей на фильтрах или сепараторах-молокоочистителях, а затем охлаждается до 4...6 °С на пластинчатых охладителях 4 и насосами 1 по трубам через уравнительный бачок 5 направляется в емкости хранения 3. Молоко с температурой не выше 10 °С допускается принимать без охлаждения. Охлажденное молоко хранится в емкостях 3 и при хранении нормализуется.

С помощью нормализации доводят до требований стандарта содержание в молоке жира или сухих веществ. По содержанию жира используют обезжиренное молоко или сливки, по содержанию сухих веществ - сухое обезжиренное молоко. На практике, как правило, приходится уменьшать жирность исходного молока.

Нормализацию молока проводят двумя способами: в потоке или путем смешивания. Для нормализации в потоке используют сепараторы - нормализаторы, в которых непрерывная нормализация молока совмещается с очисткой его от механических примесей. Перед поступлением в сепаратор-нормализатор молоко предварительно нагревается до 40...45 °С в секции рекуперации пластинчатой пастеризационно-охладительной установки 6.

Рис. 19.1. МАС линии производства

пастеризованного молока

На предприятиях небольшой мощности молоко обычно нормализуют смешиванием в резервуарах 3. Для этого к определенному количеству цельного молока при тщательном перемешивании добавляют нужное количество обезжиренного молока или сливок, рассчитанное по материальному балансу. При производстве белкового молока используют сухое молоко, которое предварительно растворяют в емкости 10.

Для предотвращения отстоя жира и образования в упаковках сливочной пробки при производстве молока топленого, восстановленного и с повышенной массовой долей жира (3,5...6,0 %) нормализованное молоко подогревают до 40...45 °С и очищают на центробежных сепараторах-молокоочистителях 7 и обязательно гомогенизируют в гомогенизаторах 8 при температуре 45...63 °С и давлении 12,5...15 МПа. Затем молоко пастеризуют при (76±2) °С с выдержкой 15...20 с и охлаждают до 4...6 °С с использованием пластинчатых пастеризационно-охладительных установок 6. Эффективность пастеризации в таких установках достигает 99,98 %.

При выработке топленого молока нагрев осуществляют при температуре 95...99 °С в трубчатых или пластинчатых пастеризаторах 9. Выдержку при данной температуре, или процесс топления молока, проводят в закрытых емкостях 3 в течение 3...4 ч. После топления молоко охлаждают в пластинчатых пастеризационно-охладительных установках до температуры 4...6 °С. Затем молоко при температуре 4...6 °С поступает в промежуточную емкость 3, из которой направляется на фасование.

Все шире используется для фасования пастеризованного молока тара разового потребления - полиэтиленовые мешки, бумажные пакеты. Такая тара значительно легче, компактнее, исключает сложный процесс мойки, гигиеничнее, удобнее для потребителя и транспортирования, требует меньших производственных площадей, трудовых и энергетических затрат.

В пакеты тетра-пак молоко фасуют на машинах, которые из движущейся и стерилизуемой (бактерицидной лампой) бумажной ленты сваривают рукав, заполняемый молоком. Через определенные промежутки времени зажимы с нагревателями пережимают рукав, образуя гирлянду пакетов с молоком, которые разрезают и ставят в корзину.

Для фасования молока во фляги применяют машины, работающие по принципу объемного дозирования. Цистерны наполняют молоком до специальных меток или с помощью молокосчетчиков.

В состав пастеризационно-охладительной установки пластинчатого типа входят уравнительный бак с клапанно-поплавковым устройством для регулирования уровня молока в баке, центробежный насос для молока, пластинчатый аппарат, сепаратор-молокоочиститель, выдерживатель, возвратный клапан, центробежный насос для горячей воды, пароконтактный нагреватель для нагревания воды и пульт управления.

Пластинчатый теплообменник является основной частью пастеризационно-охладительной установки. Большим его преимуществом считается то, что он имеет легкоразборную, состоящую из отдельных сомкнутых элементов поверхность теплообмена.

Рис. 19.2. Схема пластинчатого теплообменника

Пластинчатый теплообменник (рис. 19.2) имеет главную переднюю стой-

ку 3 и вспомогательную заднюю стойку 9. В передней и задней стойках закреплены концы верхней и нижней штанги. Верхняя горизонтальная штанга 7 предназначена для подвески теплообменных пластин 15.

По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка 13, которая на лицевой стороне пластины ограничивает канал для соответствующего потока среды.

Пластина имеет угловые отверстия 4 и 14, вокруг которых уложены малые кольцевые резиновые прокладки 5. Уплотнительные прокладки после сборки и сжатия пластин в аппарате образуют две изолированные системы герметичных каналов. Одна из этих систем предназначена для горячей рабочей среды, другая - для холодной.

Каждая из систем межпластинных каналов соединяется со своим коллектором.

Холодная рабочая среда попадает в коллектор через штуцер 1, расположенный на стойке. По коллектору рабочая среда доходит до пластины 6, которая имеет глухой угол, отверстие отсутствует, и растекается в межпластинных каналах.

Рабочая среда, собираясь в нижнем коллекторе, который образован нижними угловыми отверстиями 14, выходит из аппарата через штуцер 11.

Горячая рабочая среда входит в аппарат через штуцер 12 и попадает в нижний коллектор. Далее она растекается в межпластинных каналах и, двигаясь снизу вверх (противотоком по отношению к холодной рабочей среде), собирается в верхнем коллекторе. Из аппарата горячая рабочая среда выходит через штуцер 2. Уплотнительные прокладки в аппарате обеспечивают герметичность и чередование межпластинных каналов для горячей и холодной рабочих сред. Все пластины плотно сжимаются нажимной плитой 8 и винтом 10.

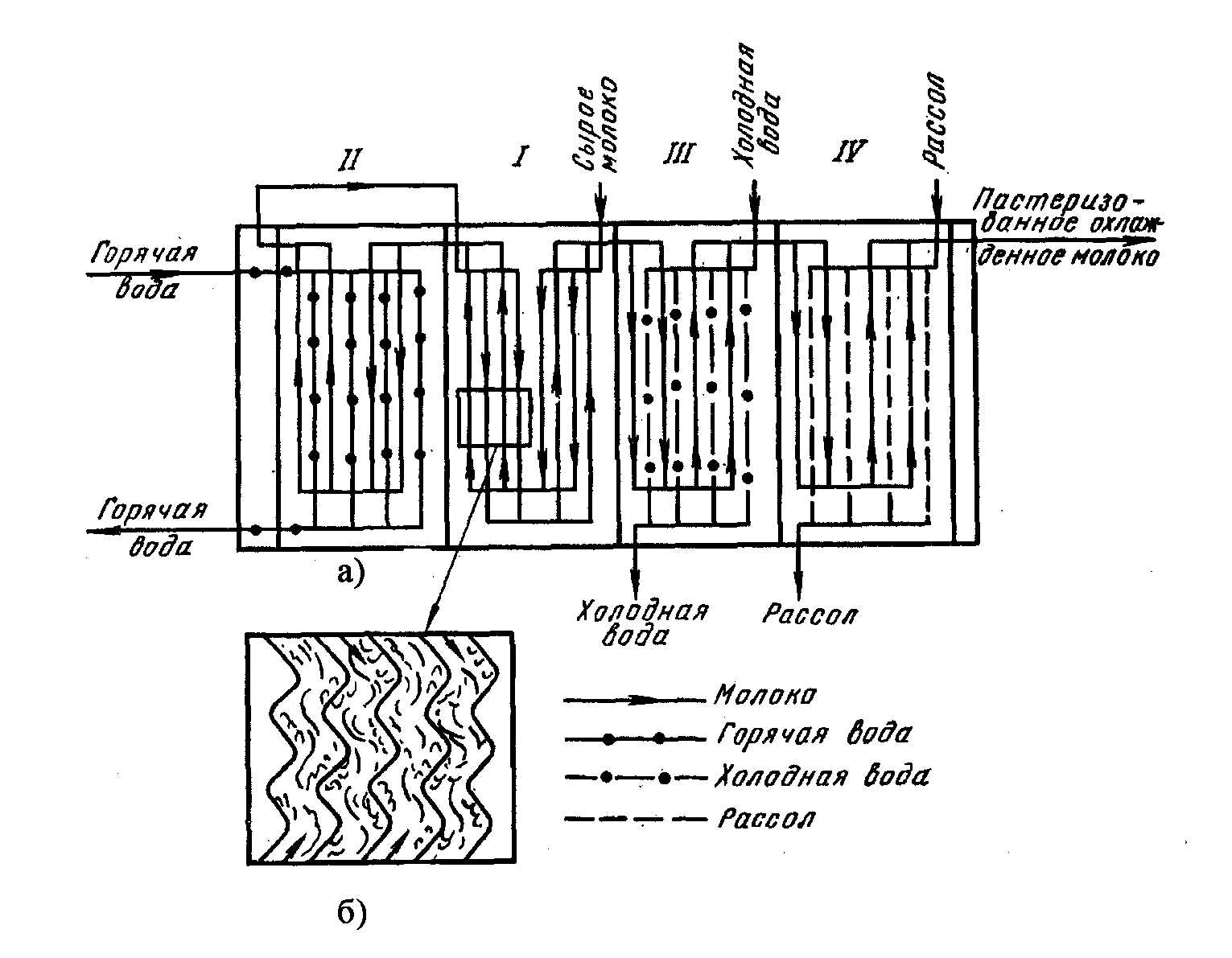

Рис. 19.3. Схема движения потоков в пластинчатом аппарате

с односторонним расположением секций:

а) в секциях и пакетах: 1 - секция рекуперации; 2 - секция пастеризации;

3 - секция водяного охлаждения; 4 - секция рассольного охлаждения; б) в межпластинных каналах

В собранном аппарате теплообменные пластины группируются в секции, в результате чего осуществляются предварительное нагревание молока (путем рекуперации), нагревание до температуры пастеризации, предварительное охлаждение (путем рекуперации) и окончательное охлаждение.

В аппарате молоко при его обработке движется через секции последо-вательно. Сначала оно проходит секцию рекуперации I (рис. 19.3).

В установках большой производительности применяют пластинчатые теплообменники с двусторонним расположением секций по отношению к главной стойке. Из этой секции осуществляется его вывод на очистку.

Рис. 19.4. Машина АР 13Ж:

а)

общий вид; б) технологическая схема

Затем молоко попадает в секцию пастеризации II, вновь возвращается в секцию рекуперации I и далее поступает в секции водяного охлаждения III и рассольного охлаждения IV.

Каждая секция составляется из пакетов, через которые молоко движется также последовательно. На представленной схеме каждая секция имеет по два пакета. Движение молока по пакетам секций последовательное: первый и второй пакеты - в секции рекуперации; первый и второй пакеты - в секции пастеризации и далее в секциях водяного и рассольного охлаждения. Каждый пакет состоит из определенного количества пластин, которые образуют параллельные каналы. Движение молока по каналам пакетов осуществляется параллельным потоком.

Нагревающая и охлаждающие среды вводятся каждая в определенную секцию и в межпластинных каналах движутся параллельным потоком.

Количество пакетов и параллельных каналов зависит от скорости движения молока в аппарате. Пластины имеют рифленую поверхность. Сомкнутые в секциях, они образуют извилистые каналы, двигаясь по которым потоки молока, нагревающей и охлаждающей среды периодически изменяют направление. В результате этого в потоке, даже при небольших скоростях его движения, образуются завихрения, придающие потоку турбулентный характер. Такая искусственная турбулизация способствует повышению эффективности теплообмена.

Фасовочная машина марки АР-13 Ж относится к машинам с вертикальным пакетообразователем. Она предназначена для фасования молока и других жидких продуктов в полиэтиленовые пакеты. Машина (рис. 19.4, а) состоит из поплавковой камеры 1 для приема молока; поршневого дозатора 2; устройства 3 для ввода доз продукта в заготовки пакетов; маркера 4; устройства 5 для бактерицидной обработки полиэтиленовой пленки; пакетообразователя 6; устройства 7 для образования продольного шва на рукаве из полиэтиленовой пленки; механизма 8 непрерывного протягивания рукава и образования поперечных швов на нем; пульта управления 9; литой сборной станины 10; конвейера 11, отводящего из зоны обслуживания автомата наполненные и запечатанные пакеты; устройства 12 укладки наполненных и запечатанных пакетов в возвратную транпортную тару.

Технологический процесс фасования продукта в машине представлен на рис. 19.4, б. Лента полиэтиленовой пленки 2 разматывается из рулона, проходит систему направляющих валиков, устройство для бактерицидной обработки (на рис. не показано) и вводится в пакетообразователь 3, при помощи которого свертывается в продольный рукав 7. Ниже пакетообразователя расположены устройство 9 для образования продольного шва на рукаве, за ним - пара валиков 8 для его непрерывного протягивания. Пакеты 4 образуются путем сварки рукава в поперечном направлении поочередно работающими двумя парами клещеобразных сварочных устройств 5 и 6.

Подлежащее фасованию молоко по цеховым трубопроводам подается в приемную поплавковую камеру 14, из которой отдельными дозами периодически забирается поршневым дозатором 1.

В определенные моменты времени из цилиндра дозатора 1 молоко отдельными дозами вводится в нижний конец рукава через трубу 11, которая смонтирована внутри плоской монтажной трубы 10.

В последней также смонтированы опорные ролики, взаимодействующие с валиками 8, управляемый клапан для запора нижнего конца трубы и специальное управляемое приспособление для выравнивания рукава в момент его пережатия устройствами 5 и 6. Клапан и приспособление для выравнивания рукава укрепляются кулачками через штоки 12 и 13.

Устройства 5 и 6 поочередно перемещаясь вниз вместе с рукавом, сваривают его в поперечном направлении и одновременно отделяют от него наполненные пакеты 4, которые в момент раскрытия устройств падают на отводящий конвейер (на рис. не показан). Конвейер уносит пакеты из зоны обслуживания автомата и подает их в транспортную возвратную тару, которая автоматически подается и отводится другим, работающим синхронно с машиной конвейером.