- •Часть II.

- •Методы оценки уровня качества

- •И конкурентоспособности

- •Технических изделий

- •Глава 5. Показатели назначения

- •5.1. Классификационные показатели

- •5.2. Показатели функциональные и технической эффективности

- •5.3. Конструктивные показатели технических изделий

- •5.4. Показатели состава и структуры продукции

- •Глава 6. Показатели надежности и транспортабельности

- •6.1 Основные термины и определения характеристик надежности

- •6.2. Показатели, характеризующие безотказность

- •6.3. Обеспечение безотказности

- •2. Резервирование замещением, при котором резервные единицы замещают основные только после отказа основных.

- •6.4. Показатели долговечности

- •Период установившегося износа, при неизменных условиях работы трущейся поверхности характеризуется постоянным темпом износа.

- •Период ускоренного износа.

2. Резервирование замещением, при котором резервные единицы замещают основные только после отказа основных.

При этом резервные единицы могут находиться в двух режимах работы: в непогруженном (в "холодном" резерве), при котором резервная единица не включена; в облегченном (в "теплом" резерве), при котором резервные элементы включены, но не несут нагрузки и поэтому их надежность в резервном состоянии выше, чем в рабочем.

Выбор метода резервирования и способа включения резервных элементов в систему всегда имеет некоторые ограничения, например, по весу, габаритам, стоимости, по потребляемой мощности и т.д. Поэтому резервирование осуществляют так, чтобы обеспечить необходимое значение критерия надежности при имеющихся ограничениях на общие характеристики изделия (системы).

При проектировании машины сначала создается ее структурная схема, в которой предусматриваются соответствующие соединения отдельных элементов машины. Обычно структурная схема любой машины достаточно сложна и состоит как из последовательных, так и из параллельных (резервированных) соединений ее частей. Такая структурная схема машины называется комбинированной. Расчет безотказности такой комбинированной системы осуществляют совместным использованием уравнений (6.13), (6.14) и(или) (6.19).

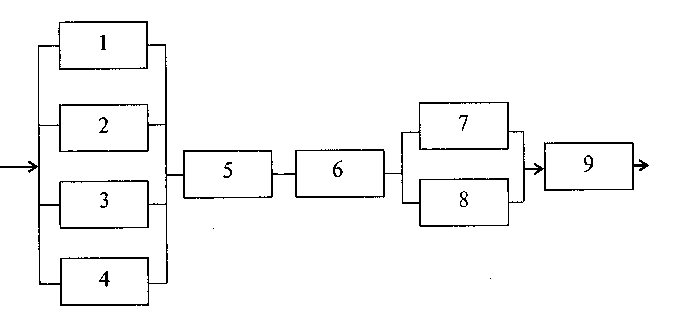

Приведем простейший пример расчета вероятностей безотказной работы автомобиля со структурной схемой, изображенной на рис. 21, и с вероятностью безотказной работы каждого ее элемента, равной 0,9.

Рис. 21. Структурная схема автомобиля

В

данной задаче структурная схема

автомобиля представлена параллельно

соединенными (зарезервированными)

элементами (1—4),

которые

представляют собой блок четырехцилиндрового

двигателя внутреннего сгорания. Далее

последовательно соединены два элемента

(5 и 6) трансмиссии, а потом включены два

зарезервированных элемента, соответствующие

двум независимым

системам

торможения (ручной и ножной тормоза).

Эти элементы обозначены цифрами 7и 8.

Последний

(9)

последовательно

включенный элемент соответствует,

например, системе питания машины.

системам

торможения (ручной и ножной тормоза).

Эти элементы обозначены цифрами 7и 8.

Последний

(9)

последовательно

включенный элемент соответствует,

например, системе питания машины.

Для определения вероятности безотказной работы автомобиля в целом надо воспользоваться уравнениями (6.13) и (6.19). Общее уравнение и его решение для условий данной задача имеет вид:

P(t) = {1-[1-P1-4(t)|4}*P5(t)*P6(t)* {1-[1-P7,8(t)|2}*P9(t) = [1-(1-0,9)4]*0,9*0,9*

[1-(1-0,9)2]*0,9 = 0,72

Видно, что итоговая безотказность работы машины всегда меньшем безотказности ее составных частей.

Расчетное значение вероятности безотказной работы за некоторый промежуток времени t, полученное на этапе проектирования машины, впоследствии экспериментально определяется и уточняется натурными испытаниями или наблюдениями при эксплуатации.

Обеспечение безотказности в процессе производства технических изделий.

К числу требований, обеспечивающих эксплуатационную надежность деталей при производстве их заготовок (в заготовительном производстве), относятся:

обеспечение качества материала заготовки и соответствие его заданному конструктором по химическому составу и физико-механическим свойствам;

обеспечение качества заготовок (отливок, поковок, штамповок, заготовок из проката) в отношении достижения однородности материала и отсутствия поверхностных и внутренних дефектов (рыхлости, включений, раковин, трещин и др.);

•обеспечение отсутствия внутренних напряжений. Заготовки подвергают механической обработке с целью получения заданных форм и размеров деталей, а также для достижения необходимой чистоты поверхностей. Существует много методов, способов и специальных режимов механической обработки деталей машин, которые благоприятно влияют на надежность их : работы.

Методы термической обработки металлических и других материалов обеспечивают повышение прочностных, физико-химических и других свойств, предопределяющих собой такое комплексное свойство машин, как надежность их работы.

Качество сборки машин из деталей, узлов и отдельных устройств также существенно влияет на безотказность и долговечность машин. В процессе сборки неизбежны пригоночные работы, в процессе которых могут возникать перекосы, смещения сопряженных деталей, повреждения поверхностей и другие дефекты. Механизация и автоматизация сборочных работ не только облегчает труд сборщиков и увеличивает их производительность, но и повышает качество сборки, что способствует достижению большей безотказности и долговечности работы машин. С повышением требований к надежности в целом увеличивается роль контроля качества при производстве изделий и их ремонте. Контроль имеет целью проверить соответствие качества изготовляемых или ремонтируемых изделий заданному уровню. Для этого контроль необходимо осуществлять на всех этапах производства, начиная с выполнения чертежей, дал ее при изготовлении заготовок и их обработке, при сборке изделия, а также в процессе его эксплуатации.

Реализация безотказности машин и другой техники п процессе их эксплуатации

Очевидно, что качество машин и, в частности, безотказность их работы закладывается еще в процессе проектирования, исследований и конструирования. А обеспечиваются эти свойства при изготовлении. Однако реализуются надежностные свойства машин в процессе их эксплуатации. Поэтому роль соблюдения правил эксплуатации техники в деле более полного проявления ее положительных функций чрезвычайна велика.

Эксплуатация — это основная и наиболее продолжительная стадия существования технического объекта (изделия) в пользовании потребителя, представляющая собой процесс непрерывного или периодического -применения объекта и расходования его технического ресурса. Расходование ресурса, например, машины тем рачительнее, чем выше качество ее эксплуатации, т.е. чем более адекватны условия эксплуатации требованиям нормативно-технической документации к режиму использования (хранения, транспортирования, установки, работы, обслуживания и ремонтов) данной техники.