- •1. Информация о дисциплине

- •1.1. Предисловие

- •Содержание дисциплины и виды учебной работы

- •1.2.1. Содержание дисциплины по гос

- •1.2.2. Объем дисциплины и виды учебной работы

- •1.2.3. Перечень видов практических занятий и контроля по семестрам:

- •2. Рабочие учебные материалы

- •2.1. Рабочая программа (объем 300 часов)

- •Раздел 1. Получение, сохранение, представление и применение физической информации

- •1.1. Основные физические закономерности получения информации

- •1.2.Что такое информация?

- •1.3. Информация и сообщение

- •1.4. Органы чувств, воспринимающие информацию

- •Тема 1.5. Информативность информации. Измерительная информация и управляющая информация

- •1.6. Носители информации

- •1.7. Информация и обеспечение качества продукции

- •1.8. Анализ способов получения информации

- •Раздел 2. Акустический вид получения информации

- •2.1. Области применения акустических методов получения информации

- •2.2. Методы акустического вида получения информации

- •Преимущества и недостатки акустического контроля по сравнению с другими методами. Основные преимущества акустического контроля:

- •Раздел 3. Магнитный вид получения информации

- •Раздел 4. Электрический вид получения информации

- •Раздел 5. Вихретоковый вид получения информации

- •Раздел 6. Радиоволновой вид получения информации

- •Раздел 7. Тепловой вид получения информации

- •Раздел 8. Оптический вид получения информации

- •Раздел 9. Радиационный вид получения информации

- •Раздел 10. Вид контроля проникающими веществами

- •Раздел 11. Другие виды получения информации

- •Раздел 12. Интроскопия и автоматизация фопи

- •Заключение

- •2.2. Тематический план дисциплины

- •2.2.1. Тематический план дисциплины

- •2.2.2. Тематический план дисциплины

- •2.2.3. Тематический план дисциплины

- •2.3. Структурно-логическая схема дисциплины

- •2.4. Временной график изучения дисциплины

- •2.5. Практический блок

- •2.5.1. Практические занятия

- •2.5.1.1. Практические занятия (очная форма обучения)

- •2.5.1.2. Практические занятия (очно-заочная форма обучения)

- •2.5.1.3. Практические занятия (заочная форма обучения)

- •2.5.2. Лабораторный практикум

- •Лабораторные работы (очная форма обучения)

- •2.5.2.2. Лабораторные работы (очно-заочная форма обучения)

- •2.5.2.3. Лабораторные работы (заочная форма обучения)

- •Рейтинговая система оценки знаний

- •Информационные ресурсы дисциплины

- •Библиографический список

- •3.2. Опорный конспект Введение

- •Раздел 1. Получение, сохранение, представление и применение физической информации

- •Тема 1.1. Основные физические закономерности получения информации

- •Вопросы для самопроверки по теме 1.1

- •Тема 1.2. Что такое информация?

- •Вопросы для самопроверки по теме 1.2

- •Тема 1.3. Информация и сообщение

- •Вопросы для самопроверки по теме 1.3

- •Тема 1.4. Органы чувств

- •Передающие и воспринимающие органы человека и высших животных

- •Вопросы для самопроверки по теме 1.4

- •Тема 1.5. Информативность информации. Измерительная информация и управляющая информация

- •Вопросы для самопроверки по теме 1.5

- •Тема 1.6. Носители информации

- •Вопросы для самопроверки по теме 1.6

- •Тема 1.7. Информация и обеспечение качества продукции

- •Вопросы для самопроверки по теме 1.7

- •Тема 1.8. Анализ способов получения информации

- •2.1.2. Типы волн. Области применения

- •2.1.3. Преобразование электромагнитных волн в акустические

- •Акустические свойства сред.

- •Тема 2.2. Методы акустического вида получения информации.

- •2.2.1. Классификация методов

- •2.2.2. Методы отражения

- •2.2.3. Методы прохождения

- •2.2.4. Комбинированные методы

- •2.2.5. Методы собственных колебаний

- •2.2.6. Импедансные методы

- •2.2.7. Пассивные методы контроля

- •2.2.8. Способы создания акустического контакта

- •2.2.9. Преимущества и недостатки акустического контроля по сравнению с другими методами

- •Раздел. 3. Магнитный вид получения информации

- •Учёные установили, что магнитные материалы состоят из крохотных магнитиков, называемых магнитными доменами.

- •Метод магнитной памяти металла

- •Вопросы для самопроверки по разделу 3

- •Раздел 4 Электрические вид получения информации

- •Электропотенциальный метод

- •Электроискровой метод

- •Методы электрического сопротивления

- •Электроёмкостные методы

- •Термоэлектрические методы

- •Трибоэлектрический метод

- •Раздел 5. Вихретоковый вид получения информации

- •Классификация вихретоковых преобразователей

- •Контроль с помощью накладных вихретоковых преобразователей

- •Определение марки немагнитных электропроводящих материалов. Сортировка алюминиевых сплавов по химическому составу

- •Конструкции вихретоковых преобразователей

- •Накладные втп

- •Контроль качества металлизации отверстий печатных плат

- •Раздел 6. Радиоволновый вид получения информации

- •Раздел 7. Тепловой вид получения информации

- •Объекты и области применения инфракрасных методов получения информации

- •Перспективы развития теплового контроля

- •Раздел 8. Оптический вид получения информации

- •Фотохромные и термохромные краски

- •Эндоскопия

- •Волоконно-оптические эндоскопы

- •Перспективы использования эндоскопов. Видеоэндоскопы

- •Применение эндоскопии в таможенной практике

- •Раздел 9. Радиационный вид получения информации

- •Естественные источники радиации

- •Радиографические методы получения информации

- •Радиоскопический метод получения информации

- •Радиометрический метод получения информации

- •Радиофлюореметрический метод получения информации

- •Рентгеновская ламинография и топография

- •Масс-спектрометрический метод радиоуглеродной датировки веществ с использованием ускорителя

- •Раздел 10. Вид контроля проникающими веществами.

- •Тема 10.1. Капиллярный метод

- •10.1.1. Общие сведения о методе

- •10.1.2. Основные физические явления, используемые в капиллярной дефектоскопии

- •10.1. 3. Процессы капиллярной дефектоскопии

- •10.1.4. Чувствительность капиллярного контроля и ее проверка

- •10.1. 6. Объекты контроля

- •Тема 10.2. Методы течеискания

- •Методы контроля местной герметичности

- •Раздел 11. Другие виды получения информации

- •Раздел 12. Интроскопия и автоматизация физических основ получения информации (фопи)

- •Обобщённые структурные схемы автоматических средств получения информации

- •Список использованной литературы

- •Приложение 1

- •Классификация методов контроля герметичности

- •Современные основные приборы нк (2008 г.) для получения, обработки и применения разнообразной физической информации

- •3.3. Технические средства обеспечения дисциплины

- •4.1. Общие указания

- •1. Цель контрольной работы

- •Задача 1 Расчёт платинового термопреобразователя сопротивления

- •Задача 2 Расчёт чувствительности капиллярного контроля

- •Указания к выполнению задачи

- •Методические указания и задания на курсовую работу Цель курсовой работы

- •Пример составления реферата курсовой работы

- •Справочное Пример оформления титульного листа курсовой работы

- •191186, Санкт-Петербург, ул. Миллионная, д.5, Кафедра приборов контроля и систем экологической безопасности

- •Справочное

- •Текущий контроль Блок тестов рубежного контроля

- •1. В чём основное отличие понятий «объект контроля» (ок) и «объект получения информации (опи)?

- •2. В чем разница между разрушающими и неразрушающими методами получения информации?

- •3. В каких случаях получения информации об объекте контроля не всегда необходимо подавать физическое воздействие I.

- •24. Что такое «детектор лжи»?

- •25. Какие материалы можно отнести к наноматериалам?

- •Ответы на тесты

- •Итоговый контроль

- •4.3.1.Блок итогового контроля за первый семестр

- •Вопросы к зачёту по 1 части дисциплины

- •Блок итогового контроля за второй семестр

- •Вопросы к экзамену по всему курсу дисциплины

- •191186, Санкт-Петербург, ул.Миллионная, д.5

Раздел 12. Интроскопия и автоматизация физических основ получения информации (фопи)

Решение задачи обеспечения, поддержания и проверки выполнения заданного качества продукции на всех этапах ее изготовления осуществляется с помощью систем контроля и управления качеством, для которых необходимо располагать информацией о точности технологического процесса, основополагающими параметрами которого является получение заданных параметров технологического процесса на всех стадиях его выполнения - от входного контроля исходных компонентов до сдачи готовой продукции и её мониторинга в процессе использования по назначению. По характеристикам точности технологического процесса устанавливается необходимость применения одних или других физических методов получения информации, их комплексного применения и средств представления информации. Современные методы получения информации позволяют активно воздействовать на технологический процесс в режиме реального времени. В этих условиях представление больших объёмов информации одномоментно становится проблематичным, так как в системе принятия решений «физические методы получения информации – человек – активное воздействие на технологический процесс» человек становится сдерживающим звеном.

а б

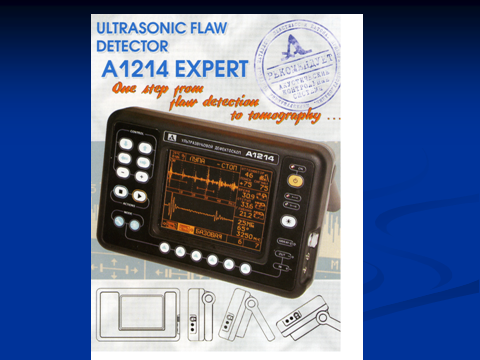

Рис. 12.1. Различные виды представления информации на современных приборах: а – токовихревом дефектоскопе; б – ультразвуковом дефектоскопе

Визуализация дефектов электрофизических и физико-механических свойств материалов в изделиях в процессе контроля является одним из наиболее перспективных направлений в развитии средств регистрации и обработки результатов контроля. Методы и средства регистрации и обработки данных условно можно подразделить на четыре группы: цифровую, аналоговую, сигнальную регистрацию и визуализацию результатов неразрушающего контроля. Цифровую обработку применяют тогда, когда нужно получить количественную оценку результатов контроля. Сюда относятся электронные счетчики, различные индикаторы, ЭВМ и т. д. Аналоговая регистрация применяется при исследовании функциональных зависимостей, низкоскоростных процессов и др. Средствами в данном случае являются самописцы, осциллографы и пр. Сигнальная регистрация применяется в основном при разбраковке изделий по принципу " годен - не годен".

Средствами ее являются световые и цветовые индикаторы, звуковые сигнализаторы и пр. Все эти методы и средства достаточно широко применяются на производстве. Но только с помощью систем визуализации можно получить двумерное или трехмерное отображение информации, поступающей в процессе контроля. По изображению распределения контролируемых параметров по поверхности изделия можно получить объективное представление о степени пригодности изделия, выделить интересующие области для более подробного контроля в необходимом масштабе и пр. При этом существенно повышается оперативность контроля.

Существуют две группы систем визуализации. Первая группа - это прямая визуализация, т. е. такая, в которой происходит прямое воздействие на регистрирующий экран проходящего через изделие излучения. Вторая группа - это устройства с преобразованием первичных излучений и полей.

Телевизионные визуализирующие системы в основном преобразуют сигнал с прибора неразрушающего контроля в видеосигнал, который затем и выводится на монитор. В результате получается лишь изображение контролируемого параметра, а не всего изделия, что в некоторых случаях бывает не очень удобно. К тому же системы не универсальны, т. е. сигнал, поступающий на них, должен быть определенного уровня и либо аналоговым, либо цифровым.

Разработчики современной аппаратуры неразрушающего контроля, не имея возможности визуализировать получаемую информацию, часто идут по пути «привязывания информации» к контролируемому изделию, выводя на монитор прибора большое количество параметров, по которым оператор должен воссоздать интересующий его образ (рис.12, а,б), или предлагают оператору одновременно несколько экранов, информация на которых меняется одновременно и имеется большой риск потери информации.

Одним из перспективных направлений теплового вида контроля являются тепловизоры. К факторам, значительно сдерживающим их выпуск, в недавнее время относились большие габариты и необходимость применения охлаждаемых приемников. В последнее время эти препятствия с развитием микропроцессорной техники в значительной степени преодолены, и тепловидение начало стремительно развиваться. МНПО «Спектр» с 1985 года выпускаются тепловизионные неохлаждаемые камеры ТН-1 и ТН-2, которые обеспечивают формирование тепловизионного изображения в режиме реального времени. Более поздняя разработка – камера ТН-3 , имеющая встроенный цифровой процессор, обладала характеристиками, сравнимыми с лучшими зарубежными аналогами. В настоящее время разработана тепловизионная камера ТН-4 с современным пировидеоконом, структурированной мишенью и встроенным LCD-монитором. Для работы в диапазоне 8….14 мкм разрабатывается камера на основе многоэлементной болометрической матрицы. Портативный компьютерный термограф «Иртис-200» разработан и поставляется московской фирмой «Иртис». Комплекс состоит из малогабаритной инфракрасной камеры массой 1,8 кг с малым потреблением энергии (не более 1 Вт). Камера представляет собой механический сканер с одноэлементным ИК-приемником, охлаждаемым жидким азотом. Это обеспечивает камере высокую чувствительность (не хуже 0,050С) в широком диапазоне температур от – 20 до +2000С. Получаемое изображение по четкости сопоставимо с телевизионным. Камера поставляется с программным обеспечением и компьютером типа NOTEBOOK. Возможно подключение камеры к любому компьютеру через параллельный принтерный порт. Термограф многократно демонстрировался на международных выставках, награжден бронзовой медалью 26 международного салона изобретений в Женеве (1998 г.) и золотой медалью международной выставки в Нюрнберге.

Шведская фирма Agema Infrared Systems поставляет на наш рынок аналогичные неохлаждаемые тепловизионные камеры с микроболометрическим приемником размером 320 х 240 элементов. Стандартный диапазон измерений для камеры от – 20 до + 5000С с возможностью его расширения до 20000С. Камера работает в спектральном диапазоне 7,5….13 мкм. Камера позволяет записать до 1000 изображений, каждое из которых содержит температурные данные и до 30 секунд речевого комментария на съемную РС-карту емкостью 170 Мбайт. Возможно сохранение серий изображений с частотой 1 Гц [47].

Для дистанционного контроля температурного режима в ручных и автоматизированных системах все большее применение находят цифровые радиационные пирометры. В настоящее время в нашей стране выпускаются серийно цифровые пирометры для контроля температур в диапазоне от – 40 до +3000оС, для специальных целей изготавливаются пирометры для измерения температур до 12000оС. При необходимости пирометры снабжаются лазерным или оптическим визиром и имеют интерфейс для связи с ЭВМ. Наиболее распространенными пирометрами являются российские пирометры типа «Кельвин», изготавливаемые на различные диапазоны температур от –30 до 18000С, пирометры семейства ПРЦ, также изготавливаемые для работы в вышеуказанном диапазоне, и шведские пирометры Thermopoint, также изготавливаемые для работы в различных температурных диапазонах и снабжаемые различными сервисными устройствами (прецизионным лазерным прицелом, сигнализацией верхнего и нижнего предела, расчетом средней температуры). Масса пирометров около 270 г .

Часто термоиндикаторы гораздо более эффективны и экономически оправданы. Для НК теплового режима двигателей, контактов, режимов сварки фирма «Хеллинг» ГмбХ (Германия) выпускает термоиндикаторы: типа «Tempilstir», предназначенные для нанесения на шероховатые поверхности; типа «Tempilaq» для нанесения на гладкие и полированные поверхности; типа «Tempilabel» для нанесения на электрические контакты и электронные компоненты и типа «Tempilstik Welding Code Kit» для контроля режимов сварки. Термоиндикаторы поставляются в виде специальных карандашей с установками на контролируемую температуру с точностью 10С, а также в виде самоклеющихся наклеек и быстросохнущих суспензий для нанесения кистью. При достижении индицируемой температуры метка резко изменяет свой цвет или расплавляется .

Отечественной промышленностью были выпущены прикладные телевизионные установки (ПТУ) "Дефектоскоп" и "Интроскоп" (ПТУ-50), предназначенные для неразрушающего контроля сварных швов и изделий из различных материалов при совместной работе с рентгеновскими аппаратами. Установки однокамерные, но отличаются типом используемой в телекамере передающей трубки. В ПТУ "Дефектоскоп" используется телекамера КТП-68, а в ПТУ "Интроскоп" - КТП-62. Во втором случае просто используется гораздо более высокочувствительная передающая трубка - изокон ЛИ-801, работающая с минимальной освещенностью 5 Х 10-4 лк, что обусловлено требованиями интроскопии. Обе установки позволяют воспроизводить черно-белое изображение контролируемых изделий на экране ВКУ, а также регистрировать обнаруженные дефекты на фотопленку.

С помощью телекамер можно автоматизировать процесс бесконтактного измерения и контроля геометрических параметров объекта: высоты, максимального горизонтального размера и площади, а также счет объектов, находящихся в поле зрения телекамеры, и вывод значений параметров для обработки результатов измерения в ЭВМ. Так, например, в отечественной автоматической ПТУ "Измеритель-1" размер объекта по вертикали измеряется по числу строк, площади - по суммарной длительности импульсов пересекающих объект строк. Количество объектов определяется числом первых хорд вдоль строки, принадлежащих изображению каждого из объектов. В этом приборе в качестве датчика видеосигнала используется телекамера КТП-67 на 25-мм видиоконе ЛИ-441, который имеет разрешающую способность в центре 500 твл (телевизионных линий), в углах 450 твл, в результате чего и становится возможным измерение размеров объекта по данной методике.

Иногда телевизионную камеру вообще не применяют, а преобразовывают цифровую информацию, полученную от излучательно-приемного блока, в видеосигнал. Так, авторы (патент SU (11) 1606926, класс. G 01 N 29/04) предложили многоканальный ультразвуковой дефектоскоп. Изобретение касается неразрушающего ультразвукового контроля и может быть использовано при контроле изделий с различно ориентированными дефектами. Цель изобретения - повышение достоверности контроля изделий.

Принцип действия состоит в следующем: контролируемое изделие вращают, формируя при этом строчные синхроимпульсы, управляющие генераторами мощных высокочастотных импульсов, питающих ультразвуковые излучатели. Излучатели и приемники выполнены в виде разнесенных антенн, состоящих из прилегающих друг к другу пьезокерамических пластин с различными углами ввода-вывода. За время каждого оборота изделия с приемника через коммутаторы записывается информация в цифровом виде в оперативно-запоминающий блок. В сумматоре происходит суммирование информации о дефекте, полученной при одном угле ввода-вывода ультразвука при соседних оборотах изделия. Информация от оперативно-запоминающего блока выводится на экран регистратора, где изображение соответствует развертке изделия.

Подобным же образом функционирует сканирующий рентгеновский интроскоп с одномерным матричным преобразователем на основе кремниевых детекторов. Узкий веерный пучок рентгеновского излучения, проходя через неподвижный объект контроля, облучает одномерную матрицу детекторов, сигналы каждого из которых усиливаются, последовательно считываются с помощью мультиплексора и через сигнальный процессор, где они нормализуются и преобразуются в цифровой код, поступают в блок цифровой памяти, формируя соответствующий столбец изображения просвечиваемого объекта контроля. Излучение имеет импульсный характер, и каждый последующий импульс формирует соответствующий столбец изображения. Информация, введенная в блок цифровой памяти, предъявляется оператору на видеоконтрольное устройство (ВКУ).

Блок памяти выполнен с возможностью расширения. При работе с ВКУ используется блок нелинейного преобразования изображения, так как ВКУ позволяет наблюдать всего 32 - 64 градаций изображения при 256 градациях записанного сигнала (матричный детектор состоит из 256 каналов). Реализация этого режима позволяет осуществлять детальный просмотр участков изображения в небольшом динамическом диапазоне [3].

В этих двух приборах изображение контролируемого изделия поступает непосредственно с преобразователей, дают изображение только той части изделия, которая подвергается контролю. Однако, используя телекамеру, в зависимости от ее поля зрения можно получить изображение всего изделия и распределение дефектных областей по его поверхности. Такой способ применен в устройстве для цветового кодирования видеосигнала тепловизора. Изобретение относится к телевизионной технике и может быть использовано в телевизионных системах для меддиагностики, дефектоскопии и в других отраслях. Цель изобретения - расширение функциональных возможностей путем формирования черно-белых тепловизионных изображений, а также изображения цветной изотермы на черно-белом тепловизионном изображении или изображения черно-белой изотермы на цветном тепловизионном изображении контролируемого изделия.

Принцип действия устройства: аналоговый тепловизионный видеосигнал оцифровывается в АЦП и в цифровом виде поступает на 1-й, 2-й и 3-й блоки постоянной памяти, где каждому цифровому уровню сигнала соответствует соответствующая комбинация цветов индикатора, который управляется от 1-го, 2-го и 3-го ЦАП и от 1-го, 2-го и 3-го усилителей. Цифровой компрессор вместе с коммутаторами формирует требуемые изотермы, а элемент "ИСКЛЮЧАЮЩЕЕ ИЛИ" - цветное изображение.

Нередко визуализация дефектоскопической, и не только, информации используется лишь как вспомогательное средство, для удобства, например, визуализации радиоизображения в радиоинтроскопе.

Радиоинтроскоп используется в радиоинтроскопии в диапазоне СВЧ, в дефектоскопии - для обнаружения дефектов, существующих и возникающих в радиопрозрачных объектах при их вращении, а также для обнаружения изменения параметров материала, периодически меняющихся во времени.

Сущность изобретения заключается в следующем: для решения задачи использован принцип стробоскопии. В радиоинтроскоп введена система стробоскопической синхронизации, включающая генератор СВЧ в момент времени, соответствующий одному и тому же положению объекта, благодаря чему в плоскости приемной антенны получается радиоизображение как бы неподвижного объекта. Для повышения достоверности результата в радиоинтроскоп введена контрольная цепь, позволяющая наблюдать уровень выходной мощности генератора СВЧ. Для повышения удобства эксплуатации в радиоинтроскопе использовано лазерное визуализирующее устройство, позволяющее наблюдать визуализированное радиоизображение объекта в увеличенном масштабе.

Все вышеперечисленные приборы имеют функцию визуализации информации, но обрабатывать ее в полном объеме, за исключением тепловизора, они не могут. Обработка полученной информации в подавляющем большинстве случаев производится с помощью ЭВМ и специально разработанных программ.

Цифровая обработка результатов неразрушающего контроля, полученных с преобразователей в виде изображений, показывает ее высокую эффективность, так как обработка оператором, например, термограмм при тепловизионном контроле, позволяет использовать не более 10 - 15 % информации, заложенной в термограмме. Для одновременного обнаружения нескольких типов дефектов, идентификации и определения их параметров необходима обработка термограммы с помощью специализированных программ ЭВМ.

МНПО "СПЕКТР" представлены различные системы видеоконтроля, оптоэлектронные средства контроля геометрии и средства теплового контроля.

Ультрафиолетовый видеодефектоскоп ОД-20УВ

Предназначен для выявления микротрещин методом капиллярной люминесцентной дефектоскопии, обнаружения жировых загрязнений, утечек жидкостей и т. п. Применяется в авиации, машиностроении, криминалистике, химическом производстве и др. Длина волны излучения- 0,365 мкм, облученность- до 10 мВт/см2, зона контроля - до 150 мм2. Состоит из УФ-облучателя, телекамеры, телемонитора и блока питания. Этот прибор представляет интерес тем, что в нем используется телевизионная техника применительно к такому наиболее простому методу дефектоскопии, как к капиллярному методу.

Видеоэндоскоп ОД-20 ЭВ

Предназначен для осмотра труднодоступных полостей. Применяется в машиностроении, авиации, автотранспорте, строительстве, экологии, энергетике и т. д. Глубина осмотра - до 20 м, диаметр эндоскопов - 6, 10, 15, 20 мм, угол поля зрения - от 10 до 700. Предусмотрены видеозапись процесса контроля, контроль размеров объектов обработка изображения на ПЭВМ. Система включает: волоконно-оптический эндоскоп, осветитель, микротелекамеру, телемонитор и блок питания.

Видеомикроскоп ОД - 20МВ

Предназначен для анализа структур микрообъектов в медицине, биологии, порошковой металлургии, фармацевтике, цементной промышленности и пр. Состоит из телевизионного стереомикроскопа, видеомонитора, осветителя, блока питания и по требованию заказчика платы ввода видеосигнала и ПЭВМ с ПО. Увеличение - до 1000х, поле зрения - до 200 мм, разрешение - 100 линий/мм, спектральный диапазон - от 0,5 до 1,3 мкм. Снабжен мощным пакетом программ обработки изображения.

Телевизионный компьютерный диаметрометр ОД - 20ТК

Предназначен для бесконтактного измерения диаметров изделий в диапазоне от 1 до 500 мм. Включает телекамеру, интерфейс, блок подсветки и ЭВМ . Погрешность - 0,1 %. Частота сканирования - 50 Гц. Расстояние от объекта до телекамеры - от 100 до 1000 мм. Предусмотрена статическая обработка результатов контроля. Контроль изделий с температурой свыше 723К осуществляется без дополнительной подсветки.

Телевизионный компьютерный профилометр ОП - 20ТК

Предназначен для контроля пространственных геометрических характеристик изделий в диапазоне от 1 до 100 мм по глубине, от 1 до 500 мм по ширине, от 1 до 500 мм по длине с погрешностью не более 1 %. Возможна эксплуатация в лабораторных и производственных условиях. Состоит из блока секционированной подсветки, матричной телекамеры, интерфейсной карты, ПЭВМ и ПО. Диапазоны измерений могут быть изменены по желанию заказчика. Система оснащена устройством автокалибровки и выполняет статическую обработку результатов контроля.

Телевизионный компьютерный ширинометр ОТ - 10ТК

Предназначен для измерения ширины листовых и рулонных материалов в диапазоне от 10 до 5000 мм с погрешностью 0,1 % . Частота сканирования - 50 Гц. Система может работать также и в сложных производственных условиях. Состоит из телевизионной системы, осветителя (в том числе лазерного), интерфейсной карты и ПЭВМ с ПО.

Инфракрасный компьютерный толщиномер ИК - 10К

Предназначен для бесконтактного измерения толщины оптически прозрачных материалов и покрытий в диапазоне от 0,01 до 10 мм с погрешностью 1 % . Частота сканирования - 10 Гц. Возможна работа в тяжелых производственных условиях. Состоит из осветительного блока, фотодатчика, интерфейсной карты, ПЭВМ и пакета обработки. Имеется встроенная система автокалибровки, отстройка от оптических помех и механических колебаний изделия. Ведется статическая обработка данных контроля.

Тепловизор ТИ-67ОД

Предназначен для дистанционного контроля объектов по их тепловому излучению. Диапазон температур - от 573 до 1553 К, поле зрения - 25Х250. Контроль ведется методом визуального наблюдения и обработки тепловых изображений объектов с выводом результатов на дисплей ПЭВМ.

Прибор может применяться для контроля состояния теплоизоляции, обнаружения тепловых утечек, контроля трубопроводов в металлургии, энергетике и т.д.

Размер изображения - 512х512 пикселов, минимальное расстояние до объекта - 1,5 м.

Состоит из блока приемной камеры, ЭВМ и интерфейсной карты.

"PROSEQ": Профометр 4 - прибор для поиска арматуры и измерения толщины защитного слоя бетона.

Прибор имеет в данном классе приборов минимальный вес и обладает уникальной возможностью представлять на жидкокристаллическом дисплее слой бетона с заложенной в нем арматурой (даже при ее большой насыщенности) в системе плоских координат (x/y).

Прибор существует в двух вариантах:

Модель S - поиск арматуры; измерение толщины защитного слоя; хранение информации; обработка информации с использованием компьютера и принтера.

Модель SCANLOG - помимо задач, решаемых моделью S, может представлять на дисплее большеразмерные бетонные поверхности в графическом или цифровом выражении. Предусмотрено хранение информации в памяти о местонахождении и значении минимальной толщины защитного слоя.

SOVA+ - это интегрированная система для интерактивной обработки, анализа и архивирования изображений. Разработана в комплексе с системами рентгеновского просвечивания для неразрушающего контроля материалов и может быть интегрирована в существующие системы рентгеновского просвечивания без каких-либо сложностей. Меню предоставляет возможность быстрой и бесперебойной работы при помощи щелчка мышью на кнопках с желаемыми функциями. Панель обслуживания и обработанное рентгеновское изображение показывается на одном мониторе в оконном режиме, что позволяет минимизировать время работы оператора.

Основные функции программного обеспечения:

- подавление шумов интегрированием в реальном времени (0 - 255 кадров);

- подавление шумов рекурсивной фильтрацией;

- увеличение контраста и яркости входного и выходного изображения;

- 20 фильтрующих функций, включая функцию УНДО и переключение позитив/негатив;

- коррекция фона;

- наложение текста на изображение для маркировки (на русском и английском языках);

- наложение графики для маркировки дефектных участков;

- запись оцифрованных изображений на жестком / гибком / оптическом диске и CD-ROM, не менее 8000 изображений на один оптический диск;

- функция увеличения определенных участков изображения;

- псевдоцветное изображение;

- вывод гистограммы и профиля;

- экспорт графики;

- измерение расстояния;

- измерение площади;

- измерение уровня серого;

- интерфейс базы данных;

- выполнение последовательностей;

- оформление результатов в виде прикладных отчетов;

- печать изображений на бумаге и прозрачной пленке;

- защита от неквалифицированных действий пользователя.

Из приведённого краткого анализа видно, что проблема визуализации информации остро стоит в современной технике и решается различными дорогостоящими методами.

Эффективность автоматизации и компьютеризации средств неразрушающего контроля

В наше время необходимость компьютеризации технологических процессов ни у кого не вызывает сомнения. Более того, приборы, которые не имеют устройства сопряжения с компьютером, зачастую используются в весьма ограниченном поле действий. В основном это портативные модели, использующиеся в полевых условиях. В стационарном режиме ввод информации в компьютер часто является необходимой функцией. Поэтому хотелось бы рассмотреть некоторые преимущества компьютеризации физических средств получения информации:

- расширение функциональных возможностей приборов;

- улучшение технических характеристик приборов, в частности повышение достоверности результатов контроля;

- повышение производительности контроля;

- возможность использования персонала без глубокой специальной подготовки;

- представление информации в виде, удобном для оператора.

Расширение функциональных возможностей приборов происходит за счет простоты изменения режимов работы или программы обработки результатов контроля при переходе от одного объекта контроля к другому. Режимы работы прибора можно выбрать заранее для каждого объекта и занести их в память компьютера. Также функциональные возможности расширяются, благодаря применению нереализуемых без вычислительной техники алгоритмов обработки информации, в частности алгоритмов спектрального анализа на основе преобразования Фурье, алгоритмов решения системы нелинейных алгебраических уравнений, алгоритмов статистической обработки информации по полученным изображениям распределения тех или иных свойств объекта.

Применение компьютеров улучшает технические характеристики приборов такие, как точность, порог чувствительности, разрешающая способность, диапазон измерения, достоверность результатов, производительность.

Производительность контроля при использовании компьютеров повышается, благодаря автоматизации накопления, обработки и протоколирования результатов, а также автоматизации процессов сканирования и сортировки объектов контроля.

Благодаря автоматизации работы прибора и анализа поступающей информации, отпадает необходимость в специально обученном персонале. Операции по выбору оптимальных режимов контроля могут быть выполнены специалистами на стадии исследований и разработки методик контроля, а оператору достаточно установить соответствующий режим минимумом органов управления.

Проведение измерений без непосредственного участия человека т. е. автоматически, позволяет резко повысить производительность труда, обеспечить высокую объективность полученных результатов вследствие исключения погрешности измерений, вносимой оператором. Автоматизация позволяет обеспечить:

- сбор измерительной информации в местах, недоступных для непосредственного участия человека в процессе измерения и контроля;

- длительные, многократно повторяющиеся измерения;

- одновременное измерение большого числа величин;

-измерение параметров быстро протекающих процессов, время изменения параметров которых соизмеримо со временем измерения обработки полученных результатов и принятия решения;

- измерения, характеризующиеся большими массивами полученной информации и сложными алгоритмами ее обработки.

Следует различать полную и частичную автоматизацию измерений. В первом случае весь процесс измерения от полученной первичной информации об объекте измерения до вывода конечных результатов измерения на регистрирующее устройство или в цепь обратной связи управления объектом совершается без участия человека (автоматические измерения). При частичной автоматизации (автоматизированные измерения) оператор является одним из звеньев в цепи получения измерительной информации. В его функции входит в основном поддержание нормального функционирования средств измерений, ввод начальных условий и программы измерений, анализ результатов измерения и задания управляющих воздействий на исполнительные механизмы для управления объектом. После выполнения оператором этих действий технические средства выполняют измерения автоматически.

Рассмотрим этапы развития автоматических средств измерений и контроля, применяемых в системах управления технологическими процессами и сложными объектами.

На первом этапе развития автоматизации подвергались лишь средства сбора измерительной информации и ее регистрации на аналоговых индицирующих и регистрирующих устройствах. Обработку результатов измерений и выработку соответствующих решений и исполнительных команд осуществлял оператор. В подобных системах управления объектом средства измерений представляли собой набор отдельных измерительных приборов. В результате при измерении большого количества параметров объекта оператор был не в состоянии охватить всю полученную информацию и принять оптимальное решение по управлению объектом. Это, в свою очередь, приводило к расширению штата обслуживающего персонала, к снижению надежности и качества управления и возрастанию эксплуатационных расходов.

На втором этапе все возрастающие требования к средствам измерений, обусловленные интенсификацией потоков измерительной информации, привели к созданию информационно-измерительных систем. В отличие от измерительного прибора информационно-измерительная система обеспечивает измерение большого количества параметров объекта и осуществляет автоматическую обработку получаемой информации с помощью встроенных в систему вычислительных средств. В задачу оператора системы управления теперь стали входить только проблемы принятия решений по результатам измерений и выработка команд управления. Централизованный сбор информации и ее обработка с помощью средств вычислительной техники резко повысили производительность труда оператора, но не освободили его от ответственности за управление объектом, обслуживаемым системой.

На третьем этапе развития появились информационно-управляющие системы и информационно-вычислительные комплексы, в которых осуществляется полный замкнутый цикл обращения измерительной информации - от ее получения до обработки, принятия соответствующих решений и выдачи команд управления на объект без участия оператора. В состав таких систем входят вычислительные машины различных классов, универсальные или специализированные, с различной производительностью. Их применение позволяет обрабатывать огромные массивы измерительной информации. Главное достоинство таких систем заключается в том, что алгоритм работы систем стал программно-управляемым, легко перестраиваемым при изменениях режимов работы или условий эксплуатации объекта. Кроме того, труд оператора сводится теперь к диагностике состояния системы управления, обеспечению ее работоспособности, разработке методик измерения и программ функционирования.

Характерной особенностью второго и третьего этапов явился бурный рост цифровых измерительных приборов. Наибольшее развитие получили цифровые измерительные приборы электрических величин, поскольку в практике измерений неэлектрических физических величин они, как правило, преобразуются в электрические, как наиболее удобные для передачи, регистрации, точного воспроизведения мер и др. В целом, большинство этих приборов, обладая высокой точностью и быстродействием, автоматизируют лишь процесс сбора и регистрации измерительной информации, так как вычислительные и управляющие функции в них развиты слабо из-за ограничений, накладываемых элементной базой, допускаемыми габаритными размерами, массой и др.

Рассмотрим основные принципы построения автоматических средств измерений. Для простых систем, предназначенных для измерения небольшого количества величин с относительно невысоким быстродействием, характерна структурная схема, приведенная на рис.12.2. Информация о значениях физических величин объекта воспринимается измерительными преобразователями ИП. Выходные электрические сигналы с измерительных преобразователей через коммутатор Км поочередно поступают на передающий (выходной) преобразователь ВП, согласующий выходы измерительных преобразователей с каналом связи КС (проводным или воздушным). На приемной стороне канала связи приемный преобразователь ПП выделяет информационный сигнал, который затем поступает на устройство аналоговой обработки сигналов

ИП1...ИПn - измерительные преобразователи; КМ-коммутатор; ВП-выходной преобразователь; КС-канал связи; ПП-приемный преобразователь; УАО-устроиство аналоговой обработки; ИР-индикатор результатов; АЦП - аналого-цифровой преобразователь.

Рис. 12.2. Структурная схема измерительной системы с аналоговой передачей информации

УАО, где производится первичная обработка и усиление измерительного сигнала. Далее сигнал подвергается аналого-цифровому преобразованию с помощью аналого-цифрового преобразователя АЦП и поступает на индикатор результатов измерения ИР. Оценку полученной информации и выработку управляющих воздействий осуществляет оператоp. По сути дела, данная система предназначена лишь для сбора и отображения измерительной информации.

Существуют несколько модификаций, отличающихся взаимным расположением блоков системы. Так, например, АЦП может быть расположен на передающей стороне системы непосредственно за КМ. В этом случае выходные сигналы ИП, унифицированные по своему размеру, поочередно поступают на АЦП и после цифрового преобразования - в канал связи. Передача по КС информации в цифровой форме отличается более высокой помехозащищенностью, чем при передаче аналоговых сигналов. Для уменьшения количества линий связи в канале используется ВП с последовательной передачей выходного кода АЦП. На приемной стороне системы происходит прием информации и преобразование ее в параллельный код для дальнейшей обработки и регистрации.