- •1. Информация о дисциплине

- •1.1. Предисловие

- •Содержание дисциплины и виды учебной работы

- •1.2.1. Содержание дисциплины по гос

- •1.2.2. Объем дисциплины и виды учебной работы

- •1.2.3. Перечень видов практических занятий и контроля по семестрам:

- •2. Рабочие учебные материалы

- •2.1. Рабочая программа (объем 300 часов)

- •Раздел 1. Получение, сохранение, представление и применение физической информации

- •1.1. Основные физические закономерности получения информации

- •1.2.Что такое информация?

- •1.3. Информация и сообщение

- •1.4. Органы чувств, воспринимающие информацию

- •Тема 1.5. Информативность информации. Измерительная информация и управляющая информация

- •1.6. Носители информации

- •1.7. Информация и обеспечение качества продукции

- •1.8. Анализ способов получения информации

- •Раздел 2. Акустический вид получения информации

- •2.1. Области применения акустических методов получения информации

- •2.2. Методы акустического вида получения информации

- •Преимущества и недостатки акустического контроля по сравнению с другими методами. Основные преимущества акустического контроля:

- •Раздел 3. Магнитный вид получения информации

- •Раздел 4. Электрический вид получения информации

- •Раздел 5. Вихретоковый вид получения информации

- •Раздел 6. Радиоволновой вид получения информации

- •Раздел 7. Тепловой вид получения информации

- •Раздел 8. Оптический вид получения информации

- •Раздел 9. Радиационный вид получения информации

- •Раздел 10. Вид контроля проникающими веществами

- •Раздел 11. Другие виды получения информации

- •Раздел 12. Интроскопия и автоматизация фопи

- •Заключение

- •2.2. Тематический план дисциплины

- •2.2.1. Тематический план дисциплины

- •2.2.2. Тематический план дисциплины

- •2.2.3. Тематический план дисциплины

- •2.3. Структурно-логическая схема дисциплины

- •2.4. Временной график изучения дисциплины

- •2.5. Практический блок

- •2.5.1. Практические занятия

- •2.5.1.1. Практические занятия (очная форма обучения)

- •2.5.1.2. Практические занятия (очно-заочная форма обучения)

- •2.5.1.3. Практические занятия (заочная форма обучения)

- •2.5.2. Лабораторный практикум

- •Лабораторные работы (очная форма обучения)

- •2.5.2.2. Лабораторные работы (очно-заочная форма обучения)

- •2.5.2.3. Лабораторные работы (заочная форма обучения)

- •Рейтинговая система оценки знаний

- •Информационные ресурсы дисциплины

- •Библиографический список

- •3.2. Опорный конспект Введение

- •Раздел 1. Получение, сохранение, представление и применение физической информации

- •Тема 1.1. Основные физические закономерности получения информации

- •Вопросы для самопроверки по теме 1.1

- •Тема 1.2. Что такое информация?

- •Вопросы для самопроверки по теме 1.2

- •Тема 1.3. Информация и сообщение

- •Вопросы для самопроверки по теме 1.3

- •Тема 1.4. Органы чувств

- •Передающие и воспринимающие органы человека и высших животных

- •Вопросы для самопроверки по теме 1.4

- •Тема 1.5. Информативность информации. Измерительная информация и управляющая информация

- •Вопросы для самопроверки по теме 1.5

- •Тема 1.6. Носители информации

- •Вопросы для самопроверки по теме 1.6

- •Тема 1.7. Информация и обеспечение качества продукции

- •Вопросы для самопроверки по теме 1.7

- •Тема 1.8. Анализ способов получения информации

- •2.1.2. Типы волн. Области применения

- •2.1.3. Преобразование электромагнитных волн в акустические

- •Акустические свойства сред.

- •Тема 2.2. Методы акустического вида получения информации.

- •2.2.1. Классификация методов

- •2.2.2. Методы отражения

- •2.2.3. Методы прохождения

- •2.2.4. Комбинированные методы

- •2.2.5. Методы собственных колебаний

- •2.2.6. Импедансные методы

- •2.2.7. Пассивные методы контроля

- •2.2.8. Способы создания акустического контакта

- •2.2.9. Преимущества и недостатки акустического контроля по сравнению с другими методами

- •Раздел. 3. Магнитный вид получения информации

- •Учёные установили, что магнитные материалы состоят из крохотных магнитиков, называемых магнитными доменами.

- •Метод магнитной памяти металла

- •Вопросы для самопроверки по разделу 3

- •Раздел 4 Электрические вид получения информации

- •Электропотенциальный метод

- •Электроискровой метод

- •Методы электрического сопротивления

- •Электроёмкостные методы

- •Термоэлектрические методы

- •Трибоэлектрический метод

- •Раздел 5. Вихретоковый вид получения информации

- •Классификация вихретоковых преобразователей

- •Контроль с помощью накладных вихретоковых преобразователей

- •Определение марки немагнитных электропроводящих материалов. Сортировка алюминиевых сплавов по химическому составу

- •Конструкции вихретоковых преобразователей

- •Накладные втп

- •Контроль качества металлизации отверстий печатных плат

- •Раздел 6. Радиоволновый вид получения информации

- •Раздел 7. Тепловой вид получения информации

- •Объекты и области применения инфракрасных методов получения информации

- •Перспективы развития теплового контроля

- •Раздел 8. Оптический вид получения информации

- •Фотохромные и термохромные краски

- •Эндоскопия

- •Волоконно-оптические эндоскопы

- •Перспективы использования эндоскопов. Видеоэндоскопы

- •Применение эндоскопии в таможенной практике

- •Раздел 9. Радиационный вид получения информации

- •Естественные источники радиации

- •Радиографические методы получения информации

- •Радиоскопический метод получения информации

- •Радиометрический метод получения информации

- •Радиофлюореметрический метод получения информации

- •Рентгеновская ламинография и топография

- •Масс-спектрометрический метод радиоуглеродной датировки веществ с использованием ускорителя

- •Раздел 10. Вид контроля проникающими веществами.

- •Тема 10.1. Капиллярный метод

- •10.1.1. Общие сведения о методе

- •10.1.2. Основные физические явления, используемые в капиллярной дефектоскопии

- •10.1. 3. Процессы капиллярной дефектоскопии

- •10.1.4. Чувствительность капиллярного контроля и ее проверка

- •10.1. 6. Объекты контроля

- •Тема 10.2. Методы течеискания

- •Методы контроля местной герметичности

- •Раздел 11. Другие виды получения информации

- •Раздел 12. Интроскопия и автоматизация физических основ получения информации (фопи)

- •Обобщённые структурные схемы автоматических средств получения информации

- •Список использованной литературы

- •Приложение 1

- •Классификация методов контроля герметичности

- •Современные основные приборы нк (2008 г.) для получения, обработки и применения разнообразной физической информации

- •3.3. Технические средства обеспечения дисциплины

- •4.1. Общие указания

- •1. Цель контрольной работы

- •Задача 1 Расчёт платинового термопреобразователя сопротивления

- •Задача 2 Расчёт чувствительности капиллярного контроля

- •Указания к выполнению задачи

- •Методические указания и задания на курсовую работу Цель курсовой работы

- •Пример составления реферата курсовой работы

- •Справочное Пример оформления титульного листа курсовой работы

- •191186, Санкт-Петербург, ул. Миллионная, д.5, Кафедра приборов контроля и систем экологической безопасности

- •Справочное

- •Текущий контроль Блок тестов рубежного контроля

- •1. В чём основное отличие понятий «объект контроля» (ок) и «объект получения информации (опи)?

- •2. В чем разница между разрушающими и неразрушающими методами получения информации?

- •3. В каких случаях получения информации об объекте контроля не всегда необходимо подавать физическое воздействие I.

- •24. Что такое «детектор лжи»?

- •25. Какие материалы можно отнести к наноматериалам?

- •Ответы на тесты

- •Итоговый контроль

- •4.3.1.Блок итогового контроля за первый семестр

- •Вопросы к зачёту по 1 части дисциплины

- •Блок итогового контроля за второй семестр

- •Вопросы к экзамену по всему курсу дисциплины

- •191186, Санкт-Петербург, ул.Миллионная, д.5

Вопросы для самопроверки по теме 1.6

Дайте определение понятию «носитель информации».

Приведите примеры носителей информации.

Какие минимальные условия должны быть соблюдены для формирования информации?

Тема 1.7. Информация и обеспечение качества продукции

Основными целями физических методов получения информации являются две.

1. Познание окружающего нас мира на основе постоянно совершенствующихся методов познания.

2. Использование полученной информации для улучшения среды обитания, качества жизни (в широком смысле этого слова), и в частности для контроля и прогнозирования качества разнообразной добываемой (руда, нефть, газ) и вырабатываемой (автомобили, колбаса, книги) продукции.

В связи с появлением в течение ряда последних лет большого количества работ, затрагивающих тему обеспечения качества, написанных на разных уровнях и применительно к различным частным вопросам, понятие качество приобрело много различных, часто противоречивых толкований. Между тем термины и определения основных понятий в области качества продукции и управления им, применяемые в науке, технике и производстве определены в различных отечественных и зарубежных стандартах.

Отдельное рассмотрение вопроса обеспечения качества необходимо для обоснованного выбора определяющих критериев, подлежащих контролю и характеристик, с ними связанных.

Согласно ГОСТ 15467-70 под качеством понимается совокупность свойств продукции, обусловливающих её пригодность удовлетворять определённые потребности в соответствии с её назначением.

Аналогичное определение даётся терминологическим стандартом АОКК (Американское общество по контролю качества), который определяет качество как "совокупность свойств и характеристик продукта, обусловливающих его способность удовлетворять конкретную потребность".

Показателем качества служит количественная характеристика свойств, входящих в состав её качества, рассматриваемая применительно к определённым условиям ее создания, эксплуатации и потребления.

Установлен ряд стандартных показателей качества продукции в соответствии с которым и будем рассматривать свойства контролируемых конструкций.

Единичные показатели – показатели, относящиеся только к одному свойству изделия. Под единичными будем понимать характеристики прочности, деформативности, герметичности, теплопроводности, влажности и т. д.

Комплексные показатели – показатели, обобщающие несколько единичных характеристик или базирующиеся на них, например способность выдерживать воздействие гидростатического давления, возможность транспортироваться определёнными видами транспорта, способность сохранять свою работоспособность при определённых условиях хранения.

Базовые показатели - комплексные показатели изделий, аналогичных исследуемым, изготовленных ранее из других материалов или по другой технологии. Служат для проведения сравнительных оценок качества.

Обобщенные показатели качества - это комплексные показатели, составленные из наиважнейших для каждого конкретного типа изделий показателей качества.

Качество изделий закладывается уже на первых стадиях проектирования. Часто проектирование начинается при наличии только технических условий на изделие, упуская из вида решающее значение таких факторов, как:

I. производственные возможности;

2. возможный объём выпуска;

3. наличие или возможность приобретения качественного сырья и комплектующих;

4. финансирование;

5. наличие квалифицированных рабочих кадров.

Только при правильном учёте всех вышеперечисленных факторов возможно качественное проектирование изделия.

После этапа проектирования немаловажное значение имеет подготовка к производству, которая включает в себя:

Организацию снабжения, т. е. выбор поставщиков качественного

сырья.

Организацию входного контроля соответствия поступающих

комплектующих и материалов техническим условиям.

Составление технологического процесса.

Технологический процесс должен учитывать возможности изготовления на конкретном производственном оборудовании изделий с характеристиками, определёнными на стадии проектирования, быть управляемым и иметь достаточное количество операций по проверке качества, предусмотренных производственными заданиями, а также время для выполнения этих операций. С усложнением и удорожанием приборов для обеспечения их качества затраты на контроль качества должны расти вместе со стоимостью изделий, причём удельный вес затрат на контроль должен возрастать. Это явление повсеместное. Так, согласно подсчетам специалистов фирмы "ДЖЕНЕРАЛ СИСТЕМ К" затраты на обеспечение качества на промышленной фирме в I990 г. составляли 1% стоимости реализованной продукции. В 1995 году они возросли до 10% и ожидается, что к 2010 году они достигнут 25%. B 1995 году в США затраты по обеспечению качества в целом по стране превысили 50 млрд. долларов. В недавнем прошлом, сумма, используемая на разработку и приобретение контрольно-измерительного оборудования и испытательной аппаратуры, составляла лишь 5% от фондов используемых на оборудование. К 1990 году во многих компаниях передовых отраслей эта сумма достигла 35%. Необходимо быть готовыми к тому, что мероприятия по повышению качества выпускаемых изделий часто встречаются без должного энтузиазма, так как на первый взгляд требуют только дополнительных капитальных вложений, привлечения людских ресурсов, производственных площадей, не принося при этом видимой прибыли и дополнительной продукции. Это часто объясняется, с одной стороны просто незнанием возможностей контроля, а с другой стороны, нежеланием проводить работы, имеющие отсроченный результат. Часто не делается оценка государственного ущерба в результате браковки или пропуска дефектного изделия. Для этого необходимо знать, как далеко пройдёт дефектная продукция прежде, чем обнаружится низкое качество.

Это известно нам с детских лет. Все помнят детские английские стихи в переводе С.Я. Маршака:

Не было гвоздя – подкова пропала,

Подкова пропала – лошадь захромала,

Лошадь захромала – командир убит,

Конница разбита, армия бежит,

Враг вступает в город, пленных не щадя

От того, что в кузнице не было гвоздя.

Кроме материального ущерба, существует еще моральный ущерб, так как при плановом хозяйстве при позднем обнаружении брака может возникнуть:

задержка производства;

срыв сроков поставки;

недовольство и недоверие заказчика;

снижение производственной дисциплины.

Таким образом, ущерб от пропуска брака на начальных стадиях изготовления значительно выше прямого ущерба, связанного с его выявлением и заменой бракованной продукции. Вместе с тем необходимо отметить, что часто не следует стремиться к получению наивысшего качества как к некоторой самоцели, к превышению запроектированных характеристик, так как часто незначительное улучшение одного или нескольких единичных показателей качества требует значительных материальных затрат.

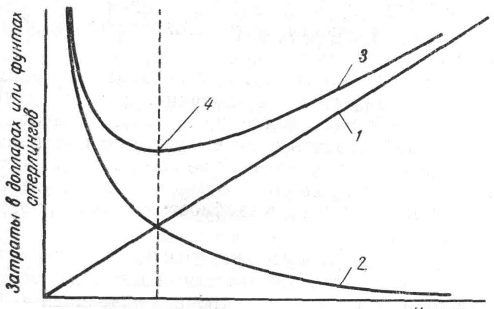

Если изобразить это утверждение графически ( рис 1.7), то ясно видно, что до определённого уровня качества с ростом производственных затрат повышается и эффективность применения более качественного изделия и соответственно растет экономический эффект. При дальнейшем повышении уровня качества значительно возрастают производственные затраты, а эффективность применения растёт уже значительно медленнее и в связи с этим, падает и экономический эффект. При попытке достигнуть наивысшего качества экономический эффект может вообще упасть до нуля или стать отрицательным, иными словами производство станет нерентабельным из-за неполного уровня производственных затрат. Из рассмотренного графика видно, что экономически целесообразно планировать и применять единичные и комплексные показатели качества среднего и высокого уровней.

Рис. 1.7. Зависимость прибыли от уровня качества выпускаемой продукции

При необходимости получать изделия наивысшего качества следует заблаговременно переходить к другим схемным или сырьевым решениям.

К аналогичным выводам можно прийти, проанализировав затраты на производство изделий и контроль при различных уровнях качества. (рис 1.8).

Основной задачей ФОПИ является определение и обеспечение необходимого уровня качества. Под определением уровня качества следует понимать определение прочностных и деформативных характеристик изделий, обеспечивающих тактико-технические данные с заданным уровнем надёжности, и через них определение основных параметров технологических процессов изготовления и свойств исходных материалов.

Принцип наименьших суммарных затрат. Основная цель управления качеством - добиться заданного уровня качества продукции с наименьшими затратами. На рис 1.8 по горизонтальной оси отложено качество продукции, выраженное через долю дефектной продукции, т. е. через процент дефектных изделий от общего числа изготовленных изделий. Нуль на этой оси соответствует положению, когда в производстве не появляется ни одного дефектного изделия, правый конец оси - появлению очень большого количества дефектной продукции. По вертикальной оси отложены затраты.

←Высокое качество Низкое качество→

Доля дефектных единиц продукции

Рис. 1.8. Зависимость затрат, связанных с получением бракованной продукции и контролем, и затрат на предотвращение дефектов от доли дефектной продукции: 1—затраты, связанные с появлением брака; 2 — затраты на предотвращение дефектов; 3 — суммарные затраты; 4 — минимум суммарных затрат.

Рассмотрим вначале линию 1, которая отражает убытки от брака и затраты на контроль, т. е. расходы на изготовление изделий с дефектами и обнаружение таких изделий в случае их появления. Приближенно можно считать, что эти затраты будут изображаться наклонной восходящей прямой. Действительно, если количество бракованной продукции удваивается, то ее стоимость тоже увеличивается вдвое.

Далее рассмотрим кривую 2-кривую затрат на предупреждение брака. Когда убытки от брака и затраты на контроль достигают больших величин (в правой стороне графика), средств на предотвращение дефектов отпускается явно недостаточно. Поэтому тут кривая затрат на предупреждение брака будет лежать очень близко к горизонтальной: оси или даже совпадать с ней. Можно представить себе такие ситуации:

1) производство полностью дезорганизовано; тогда малейшее внимание к управлению качествам сразу же вызовет резкое улучшение положения;

2) простейшие средства управления качеством внедрены, и это позволило снизить брак до некоторого приемлемого предела.

Дальнейшее снижение брака связано со значительными расходами, и в предельном случае ситуация может быть такой.

Предположим, требуется, чтобы на заводе никогда не появлялось ни одного дефектного изделия, например это производство космических кораблей. Чтобы выполнить это требование, придется затратить огромные суммы на более совершенное оборудование и оснастку, на повышение квалификации рабочих, мастеров и контролеров и т. д. — и в результате доля дефектной продукции снизится, но очень не намного.

Все это отражено на рис. 1.8. По мере того, как доля дефектной продукции приближается к нулю, затраты на предупреждение дефектов возрастают все быстрее и в большинстве случаев стремятся к бесконечности.

Как же найти минимум суммарных затрат? Для этого сложим убытки от брака и затраты на контроль с затратами на предупреждение дефектов. В результате получится результирующая кривая 3, кривая суммарных затрат. В большинстве случаев самая низкая точка этой кривой соответствует наличию определенного процента дефектной продукции.

Итак, хотя специалисты по управлению качеством тратят все свои силы на борьбу с браком, не следует забывать, что на практике существует «самая дешевая доля дефектности» и повышать качество дальше невыгодно.

Качество конкретного, реального изделия после того, как оно изготовлено, не может быть изменено в результате контроля и не может быть повышено. Необходимо чётко понимать, что любой контроль, дефектоскопия, структуроскопия, эндоскопия и другие разновидности видов и методов определения свойств реальных, изготовленных изделий не могут ни на йоту повысить их качество, а только позволяют его установить с большей или меньшей степенью вероятности. Это очень важно, ибо заблаговременное обнаружение отклонений действительных параметров изделия от заданных или ожидаемых позволяет предотвратить многочисленные катастрофы, аварии, просто поломки. Например, многое ещё неясно в причинах катастрофы атомной подводной лодки «Курск», но одно очевидно: своевременно не было выявлено низкое качество торпеды, торпедного аппарата или низкое качество подготовки специалистов. Катастрофа американского космического челнока «Коламбия» была вызвана своевременно не выявленным плохим качеством одного из 450 датчиков – акустоэмиссионого датчика давления в двигателе 1 ступени. Это привело к гибели 7 космонавтов и затормозило американские космические программы на много лет. Эффективное применение физических методов в целях обеспечения качества изделий возможно и наиболее рационально при внедрении этих методов в систему управления качеством выпускаемой продукции.