- •Введение

- •Производственный и технологический процессы

- •Производственный и технологический процессы

- •Стадии жизненного цикла изделия

- •Стандартизация технических решений

- •Основы стандартизации

- •Взаимозаменяемость, точность, допуски и посадки

- •А б в Рис. 1.13. Знаки обозначения шероховатости на чертежах Размерный анализ конструкции

- •При организации производства изделия

- •2.1.1.Элементы теории размерных цепей

- •2.1.2.Примеры расчета размерных цепей

- •2.1.3. Рис. 1.21. Схема поля допуска звена x2 Регулирование точности размерных цепей

- •Конструкционные материалы и технология их производства

- •Конструкционные материалы: классификация, свойства

- •Свойства металлов и сплавов.

- •2.1.4.Свойства черных металлов

- •2.1.5.Свойства цветных металлов и сплавов.

- •Изменение структуры и свойств материала

- •Технология производства металлов

- •Выплавка чугуна

- •Производство стали

- •Получение алюминия

- •Технологические процессы получения заготовок и деталей машин

- •Технологические процессы литья

- •Разработка чертежа отливки, изготовление оснастки

- •Изготовление литейной формы, получение отливки

- •Специальные способы литья

- •Технологические процессы обработки металлов давлением

- •Прокатное производство

- •Ковка, горячая штамповка

- •Холодная штамповка

- •Производство машиностроительных профилей

- •Технологические процессы сварки и резки металлов

- •Способы сварки плавлением

- •Способы сварки давлением

- •Резка металлов

- •Порошковая металлургия

- •Изготовление деталей из пластмасс

- •Обработка заготовок деталей машин

- •Обработка материалов резанием

- •Виды обработки резанием, оборудование, оснастка

- •Элементы механики процесса резания

- •2.1.6. Деформации и напряжения при резании

- •2.1.7. Рис. 4.55. Напряжения и силы на передней грани резца Силы резания

- •Точность и качество поверхности при обработке резанием

- •Влияние факторов процесса резания на точность обработки

- •Формирование микронеровностей на обработанной поверхности

- •Наклеп и остаточные напряжения при обработке резанием

- •Технологические процессы электрофизических, электрохимических и других методов обработки

- •Электроэрозионные методы обработки

- •Электрохимические методы обработки

- •Ультразвуковая обработка

- •Светолучевая обработка

- •Основы проектирования технологических процессов изготовления деталей

- •Этапы разработки технологического процесса обработки детали

- •Базирование заготовок, деталей

- •Методы обработки типовых поверхностей деталей машин

- •2.1.8.Обработка плоских поверхностей

- •2.1.9.Обработка цилиндрических поверхностей

- •2.1.10.Обработка резьб

- •2.1.11.Обработка отверстий

- •Определение припусков на механическую обработку

- •2.1.12.Технология изготовления валов

- •Р ис. 4.75. Чертеж вала

- •2.1.13.Обработка корпусных деталей

- •2.1.14.Технологический процесс обработки фланца

- •Автоматизация производства

- •Экономические связи в производственном процессе

- •Вопросы для самопроверки

- •Литература Основная

- •Дополнительная

- •Оглавление

- •Производственные процессы

Технологические процессы обработки металлов давлением

С использованием методов обработки металлов давлением (ОМД) получают самые большие и ответственные детали роторов турбогенераторов, корпусов реакторов атомных станций, гребные винты кораблей, рельсы, трубы, лист, а также гвозди, значки и медали и многие другие изделия. Методами ОМД изготавливают 70% деталей самолетов, 75% деталей автомобилей, потому что процессы обработки давлением характеризуются минимальным расходом металла и высокой производительностью.

Кроме того, при пластическом деформировании металла повышается его качество за счет того, что металл упрочняется, «залечиваются» его дефекты.

Обработка металлов давлением является одним из старейших технологических процессов; кованные изделия из золота и бронзы, появились около 8 тыс. лет до нашей эры.

Обработка металлов давлением основана на богатейшей способности металлов в определенных условиях подвергаться пластической деформации. Методы ОМД позволяют получать заготовку максимально приближенную к будущей детали, тем самым уменьшить расход материала, снизить трудоемкость изготовления детали, повысить производительность труда.

Процессы ОМД по назначению подразделяются на два вида:

Для получения заготовок постоянного поперечного сечения по длине: прутков, проволоки, лент, листов и т.п.; основные разновидности таких процессов - прокатка, прессование, волочение.

Для получения заготовок, имеющих максимально приближенные к готовым деталям формы и размеры: ковка, штамповка.

В зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформации.

Холодная деформация характерезуется тем, что формоизменение сопровождается возрастанием прочности и снижением пластичности материала. Для возврата первоначальных свойств металла необходим отжиг.

Явление замены деформированных, вытянутых зерен металла новыми, равноосными, происходящее во времени и при определенных температурах (для чистых металлов при температуре, равной 0,4 температуры плавления), называется рекристаллизацией.

Горячая деформация характеризуется таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микроструктура остается равноосной. При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, поэтому ее целесообразно применять при глубоком деформировании, при обработке труднодеформируемых, малопластичных материалов. В то же время при горячей деформации окисление заготовки идет более интенсивно, требуется энергия и время для нагрева заготовки.

Прокатное производство

Прокатка это вид обработки металлов давлением, при котором металл пластически деформируется вращающимися валками.

Рис. 3.16

Схема продольной прокатки

Одна из наиболее распространенных разновидностей прокатки - продольная прокатка (рис. 3.7).

Заготовка 1

деформируется между валками 2 и

перемещается перпендикулярно осям

валков. В процессе прокатки уменьшается

толщина заготовки при одновременном

увеличении ее длины и ширины. Отношение

полученной длины

![]() и первоначальной

и первоначальной

![]() называется вытяжкой (мерой деформации):

называется вытяжкой (мерой деформации):

![]() . (3.1)

. (3.1)

Обычно =1,1...1,6 за один проход.

Для прокатки обязательным является выполнение условия захвата металла валками:

Nsin <Fcos , (3.2)

где F=fN - сила трения;

f - коэффициент трения.

После подстановки получим sinfcos или ftg; при горячей прокатке стали гладкими валками =15...24.

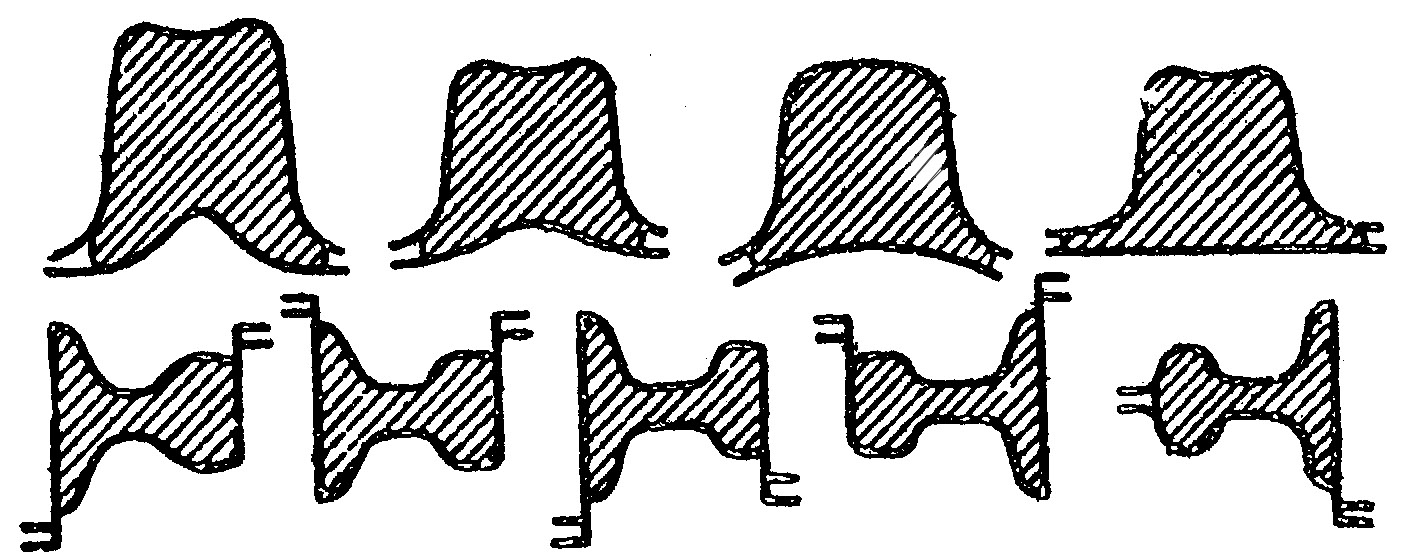

Форма поперечного сечения прокатанного изделия называется профилем, совокупность различных профилей разных размеров - сортаментом. Профили сортового проката могут быть простыми: круг, квадрат, шестигранник и сложными: швеллеры, рельсы, уголки и т.п. Широко применяется листовой прокат. Листовую сталь делят по использованию в отраслях промышленности на электротехническую, судостроительную, котельную, жесть и т.п.; по толщине - на толстолистовую 4...160мм, тонколистовую 4...0,2мм и фольгу <0,2мм. Прокаткой также получают трубы стальные – бесшовные, диаметром 30...650мм и сварные диаметром 10...1420мм, и специальные виды проката: железнодорожные колеса, кольца, периодические профили, у которых поперечное сечение периодически изменяется вдоль оси.

Инструментом прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими (для листов, лент), ступенчатыми (например, для полосовой стали) и ручьевыми (для сортового проката).

Ручьем называют вырез на поверхности валка, а совокупность двух ручьев пары валков образуют калибр.

Комплект валков со станиной, в которой они установлены, носит название рабочей клети (рис. 3.8). Валки рабочей клети являются ведущими. Совокупность привода валков одной или нескольких рабочих клетей образует прокатный стан. Прокатные станы по назначению подразделяются на станы для производства полупродукта (заготовок) - блюминги, слябинги, и станы для выпуска готового проката: рельсобалочные, сортовые, листопрокатные, пруткопрокатные и т.п.

Рис. 3.17.

Схема рабочей клети

Блюмы затем прокатывают на сортовых станах, в которых заготовка последовательно проходит через ряд калибров (до 19 при получении проволоки) до приобретения требуемого профиля.

Процесс деформирования металла требует соблюдения определенного температурного режима, своевременного удаления неизбежно образующейся при горячей прокатке окалины.

Рис. 3.18.

Схема калибров для получения рельсов

При прокатке бесшовных труб первой операцией является прошивка отверстия. Эту операцию выполняют в горячем состоянии на прошивочных станах с двумя бочкообразными валками, оси которых расположены под углом 4...14 друг к другу. Оба валка к тому же вращаются в одном направлении, заготовка получает одновременно вращательное и поступательное движения. Отверстие прошивается установленной на штанге конусообразной оправкой.

Последующую прокатку гильзы в трубу требуемого диаметра и толщины стенки производят на раскатных станах.

Прошитую гильзу раскатывают между двумя валками 1 с последовательно расположенными круглыми калибрами и оправкой 2 (рис. 3.10). Для получения равномерной деформации стенки прокатку ведут с поворотом трубы на 90 после каждого прохода. После раскатки трубы окончательно отделывают: правят, отрезают концы, термически обрабатывают и т.п. Бесшовную трубу можно получить также следующим образом: заготовка трубы получается центробежным литьем. Затем в нагретую до высокой температуры герметически закрытую с обоих торцов заготовку трубы нагнетают воду, нагретую до 350С. Соприкасаясь с металлом вода мгновенно превращается в перегретый (до 700С) пар с 1000 –кратным увеличением объема. Необходимые размер и форма трубы достигаются конфигурацией специальной матрицы, в которой была помещена заготовка.

Рис. 3.19

Изготовление безшовных труб

Среди специальных видов проката большое значение имеет прокатка периодических профилей; последние применяют как фасонную заготовку для последующей обработки. Периодические профили в основном изготавливают поперечной и поперечно-винтовой прокаткой. При поперечной прокатке валки периодически (в соответствии с заданным законом) возвратно-поступательно перемещаются в радиальном (поперечном) направлении. Валки стана поперечно-винтовой прокатки отличаются тем, что их ручьи соответствующей формы выполнены по винтовой линии; такие станы получили распространение для прокатки заготовок шаров и сферических роликов подшипников качения.