- •Практичне моделювання

- •Загальні рекомендації по побудові тривимірних моделей

- •Лабораторна робота 2 Ведений вал

- •Лабораторна робота 3 Ведучий вал-шестерня Ціль роботи

- •Лабораторна робота 4 Черв’як

- •Лабораторна робота 5 Черв’ячне колесо

- •Порядок виконання роботи

- •Лабораторна робота 10

- •Створення деталі в зборці та виконання розрізу моделі

- •Ціль роботи

- •Оволодіти навиками деталі в зборці та виконання розрізу тривимірної моделі за допомогою системи компас-3d

- •Висновки

- •Лабораторний практикум

- •21021, М. Вінниця, Хмельницьке шосе, 95,

- •21021, М. Вінниця, Хмельніщьке шосе, 95,

ЗМІСТ

Вступ………………………………………………………………………………...

Практичне моделювання…………………………………………………………...

Лабораторна робота 1 Зубчасте колесо…………………………………………...

Лабораторна робота 2 Ведений вал……………………………………………….

Лабораторна робота 3 Ведучий вал-шестерня……………………………………

Лабораторна робота 4 Черв’як…………………………………………………….

Лабораторна робота 5 Черв’ячне колесо………………………………………….

Лабораторна робота 6 Корпус редуктора…………………………………………

Лабораторна робота 7 Кришка редуктора………………………………………...

Лабораторна робота 8 Кришки підшипників, масло утримуючі кільця і інші деталі редуктора……………………………………………………………………

Лабораторна робота 9 Зборка редуктора………………………………………….

Лабораторна робота 10 Створення деталі в зборці та виконання розрізу моделі………………………………………………………………………………..

Висновки……………………………………………………………………………

Література…………………………………………………………………………..

ВСТУП

Технічний прогрес, з одного боку, породжує необхідність розробки нових конструкційних матеріалів, а з іншого - в значній мірі залежить від результатів цих розробок. Нові матеріали, які з’являються в зв’язку з необхідністю удосконалення існуючих конструкцій, відкривають можливості для реалізації нових конструктивних рішень та розробки нових технологічних процесів.

Існуючі в даний час матеріали вже не можуть задовольнити зростаючі до них вимоги. Вирішити цю проблему, створити матеріали з комплексом необхідних характеристик, можне лише створивши відповідних композицій, в яких об’єднані кращі якості окремих складових. За рахунок вибору компонентів, їх концентрації, розмірів, форми, орієнтації і міцності з’єднання один з одним, фізико-механічні властивості композиційних матеріалів можна регулювати в дуже широких межах. Використання композиційних матеріалів дозволяє значно зменшити масу літаків, ракет, автомобілів, суден, збільшити потужність двигунів, створити нові конструкції, працездатність яких раніше обмежувалась відсутністю необхідних матеріалів.

В даному навчальному посібнику головна увага приділена армованим композиційним матеріалам — композиціям, в яких матриця зміцнена елементами ниткоподібної форми. Саме в таких матеріалах можливе широке варіювання властивостей, зміцнення композиційних матеріалів в найбільш навантажених напрямках, пристосування їх до вимог конструкції. Використання таких композиційних матеріалів нерозривно зв’язано з питаннями проектування.

Навчальний посібник охоплює близько половини матеріалу лекційного курсу та основні теми практичних занять. В посібнику приведені методичні вказівки до виконання самостійних індивідуальних робіт. Розглянуті питання розрахунку сучасних композиційних матеріалів; приведена методика проектування і розрахунку шаруватого композиційного матеріалу, виходячи із заданих матеріалів шарів і характеру зовнішніх навантажень.

Вважається, що студенти вже ознайомлені з курсами технології металів, матеріалознавства, математичного аналізу, опору матеріалів та термодинаміки, а також знайомі з елементами теорії ймовірності і тензорного аналізу.

Практичне моделювання

Розробка тривимірної моделі - складний творчий процес, який припускає у проектувальника не тільки знання предмету проектування і програмних засобів, але і наявність неординарного і гнучкого мислення. Чому це творчий процес? Тому що одну і ту ж модель, навіть для вже повністю розробленого виробу, можна побудувати різними способами. У своїй практиці я неодноразово стикався з випадками, коли файл однієї і тієї ж деталі, змодельованої різними людьми, розрізнявся в об'ємі в 2-3 рази! І це все через нераціонально вибраний спосіб побудови.

Загальні рекомендації по побудові тривимірних моделей

Розглянемо деякі правила, які допоможуть зробити проектовані моделі витонченішими і раціональнішими. їх необов'язково дотримуватися, а в окремих випадках навіть ці рекомендації не діють. Проте для тих, хто тільки вчиться тривимірному моделюванню, вважаю, вони будуть вельми корисні.

Прагніть будувати модель з використанням як можна меншої кількості тривимірних формоутворювальних операцій. Один із способів досягнення цього - раціональна побудова ескізів.

У КОМПАС-ЗО є команди, які за один виклик дозволяють виконувати декілька формоутворювальних операцій. У такому разі слід виконувати якомога більше операцій за один сеанс роботи з такою командою. Наприклад, в деталі необхідно зробити заокруглення радіусом 5 мм на декількох ребрах. Вам слід зробити їх за один виклик команди заокруглення, навіть якщо ребра не стикуються між собою. З цього правила виходить, що такі операції, як Округлення, Фаска, Нахил і інші, бажано виконувати на завершальному етапі побудови моделі, коли вся основна геометрія вже побудована.

Перед початком формування деталі добре продумайте всі етапи її побудова. Особливу увагу приділите створенню підстави. Якщо при доопрацюванні моделі ви виконуєте операцію перетину, яка видаляє з моделі всю підставу, то можливе виникнення помилок розрахунку моделі. Цього слід уникати.

Не перенавантажуйте модель допоміжною геометрією: використовуйте при можливості плоскі грані моделі як опорні площини, а як осі або направляючі - ребра.

Прагніть будувати деталь так, щоб її якомога простіше було розмістити в збірці. Наприклад, ви можете не починати побудову, відштовхуючись від однієї з базової площин, а створити зміщену площину, видаливши таким чином деталь від точки початку координат. Або будувати деталь так, як ніби вона нахилена під певним кутом, під яким вона повинна бути розміщена в збірці.

Як у деталі, так і в збірці для копіювання типових елементів максимально використовуйте команди створення масивів.

Якщо ви не створюєте параметричну модель, то:

відключите параметризацію;

зафіксуйте деталь після її остаточного розміщення в збірці і видаліть непотрібні сполучення.

Якщо ви дотримуватиметеся цих правил, вам буде простіше не тільки проектувати, але і редагувати або допрацьовувати модель.

Існує два основні способи моделювання в КОМПАС-ЗЭ: від низу до верху і зверху вниз. Спосіб проектування від низу до верху має на увазі побудови кожної деталі окремо з подальшим їх додаванням в збірку. Проектування зверху вниз - це послідовне створення всіх деталей прямо в зборці. Найчастіше застосовується змішаний спосіб, при якому велика частина деталей проектується і редагується окремо, а потім вставляється і розміщується в зборці. Деякі компоненти, які при побудові вимагають прив'язки до тих або інших об'єктів зборки, можна створювати в режимі контекстного редагування.

Побудова тривимірної моделі одноступінчатого циліндрового

редуктора

В даних лабораторних роботах ми розглянемо процес побудови тривимірної моделі редуктора. Вибраний спосіб побудови - від низу до верху, тобто спочатку ми створимо по черзі всі моделі деталей, складових редуктор, після чого зберемо їх в збірку.

Перед початком роботи рекомендую створити окрему папку, в яку ви зберігатимете моделі деталей редуктора і сам файл збірки.

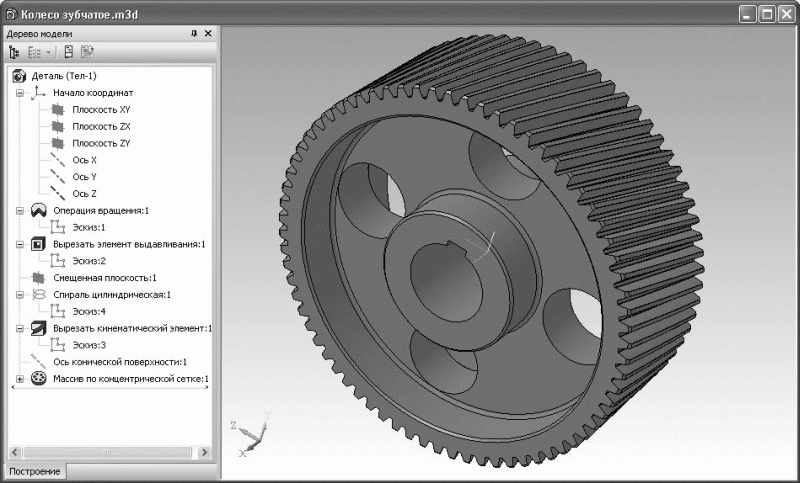

Лабораторна робота 1

Зубчате колесо

Ціль роботи

Оволодіти навиками побудови тривимірної моделі зубчастого колеса за допомогою системи КОМПАС-3D

Короткі теоретичні відомості

При моделюванні зубчатого колеса будуть допущені деякі спрощення. Зокрема, замість евольвент, що формують профіль зуба, ми будуватимемо звичайні дуги, максимально наближаючи їх до евольвенти і прагнучи не порушити зачеплення. Це пов’язано з тим, що побудувати евольвенту вручну не так просто, крім того, точно змодельовані евольвенти є зуби дуже довго перебудовуються.

Порядок виконання роботи

Створіть новий документ КОМПАС-Деталь, збережіть його під ім'ям Колесо зубчате в директорію, відведену для файлів редуктора. Встановіть в деталі орієнтацію Ізометрія XYZ (за допомогою спадного меню кнопки Орієнтація на панелі Стандартна). В принципі, це робити необов'язково. Мені, наприклад, так звичніше. Ви можете не встановлювати таку ізометрію. Однак при цьому врахуйте, що в якості опорних у вас буду використовуватися ортогональні площини, відмінні від наведених у прикладах. У всіх моделях розглянутого в прикладі редуктора встановлена саме така орієнтація.

У загальних рисах порядок побудови колеса наступний: спочатку необхідно змоделювати заготівлю колеса за допомогою операції обертання, потім вирізати шпонкові паз і отвори в дисках, і останнє - сформувати зубчастий вінець.

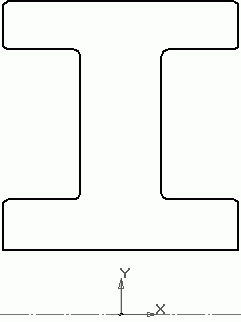

1. Виділіть у дереві побудови площину XY і натисніть кнопку Ескіз. Побудуйте в ескізі контур половини перетину зубчастого колеса. Можете викреслювати його, як було описано в гл. 2 (головне, щоб воно мало точні розміри), але значно простіше скопіювати цей контур з креслення редуктора (з верхнього вигляду). Не забувайте, що контур ескізу не повинен містити розривів або перетинати сама себе. Крім того, в ескізі обов'язково повинна бути одна вісь - горизонтальний відрізок, виконаний стилем Осьова і проходить через точку початку координат ескізу (рис. 1. 1).

Зверніть увагу, всі фаски і заокруглення, які повинні бути на колесі, намальовані вже в ескізі на кутах контуру. Тим самим ви уникаєте необхідності створювати ці тривимірні елементи за допомогою окремих операцій в моделі.

Модель редуктора не буде параметризуватися, щоб не ускладнювати приклад, тому параметризацію ескізів на час побудови можна відключити.

Рисунок 1.1 - Ескіз базової операції обертання колеса

2. Виділіть ескіз і натисніть кнопку Операція обертання на панелі інструментів Редагування деталі. На вкладці Тонка стінка панелі властивостей із списку Тип побудови тонкої стінки виберіть значення Ні. Інші налаштування не змінюйте та натисніть кнопку Створити об'єкт. В результаті ви повинні отримати за готування зубчастого колеса (рис. 1. 2).

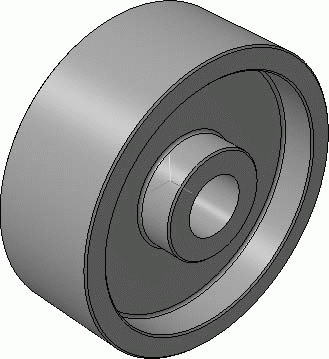

Рисунок 1.2 - Заготовка зубчастого колеса

3. Виділіть всю деталь (самий верхній елемент дерева побудови) і виконайте команду Властивості деталі контекстного меню. Призначте деталі такий або інший колір, що більш нагадує сталь, і встановіть наступні значення оптичних властивостей:

· Загальний колір - 25%;

· Дифузія - 50%;

· Дзеркальність - 60%;

· Блиск - 40%;

· Випромінювання - 85%.

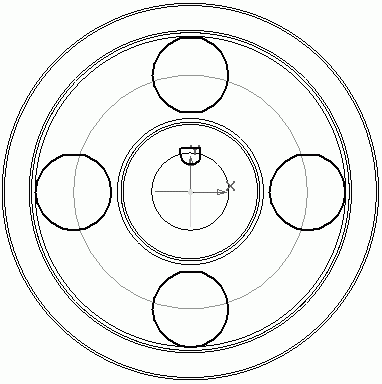

4. Приступимо до створення отворів в диску колеса і шпонкового паза в маточині. Виділіть у дереві побудови площину ZY і запустіть процес побудови ескізу. У цьому ескізі розмістіть чотири отвори діаметром 83, 7 мм. Центри отворів повинні лежати на колі діаметром 258 мм. Профіль вирізу шпонкового пазу можна накреслити умовно (рис. 1. 3).

Рисунок 1.3 - Ескіз для вирізання отворів в дискові і шпонкового пазу

5. Завершіть створення ескізу і виконайте команду Вирізати видавлюванням, встановивши напрям витискування - Два напрямки, і величину видавлювання - Через все для обох напрямів. Зверніть увагу: таке ж видалення матеріалу можна було виконати за допомогою двох операцій вирізування: спочатку отворів на товщину диска, а потім паза - на ширину маточини. Однак більш раціональним є наведене тут рішення, коли профілі всіх вирізів зібрані в одному ескізі, а вирізання здійснюється наскрізь через всю модель (в обидва напрямки від площини ескізу). Отримана модель показана на рис. 1.4.

Рисунок 1.4 - Модель колеса без зубчастого вінця

Створення зубчатого вінця колеса відбуватиметься таким чином: спочатку ми виконаємо один виріз між зубами в заготовці колеса, потім побудуємо конструктивну вісь, збігається з геометричною віссю колеса, і скопіюємо отриманий виріз по колу (кількість копій буде дорівнює кількості зубів). На словах це здається нескладним, але виконати це не дуже просто.

При побудові прямозубого колеса необхідно виконати ескіз профілю вирізу між зубами колеса в торцевій площині колеса, після чого вирізати його видавлюванням через все колесо.

При побудові косозубого колеса, в нашому випадку з кутом нахилу лінії зуба 15°, виріз пройде уздовж криволінійної траєкторії, що огинає поверхню вінця колеса, проекція якої на нормальну площину складе зазначений кут з віссю колеса.

При використанні КОМПАС-3D виділяють два методи побудови вирізів косозубого колеса.

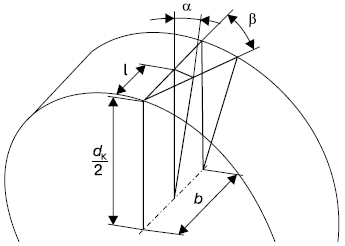

Перший варіант - виконання вирізу по перетинах. При цьому в моделі колеса будуються ескізи-перетину, площини яких віддалені від бічної поверхні колеса на величину l = i · b/(Nз-1), де i - порядковий номер ескізу, b - ширина колеса, nз - кількість перетинів або ескізів. Перший ескіз лежить на торцевій площині зубчастого вінця, останній - на протилежній торцевої площині, решта рівномірно =l /Dк, dк - ділильний діаметр зубчастого колеса (рис. 1.5).

Рисунок 1.5 – Залежність кута повороту ескізу α від відстані до площини ескізу

Даний спосіб підходить для програмної реалізації зубчастого вінця, коли можна створити цикл, в якому одна за одною будуть будуватися зміщені площині, а в них – ескізи перетинів, що зміщуються на кут α. Створивши операцію вирізання по перетинах, ви отримаєте достатньо тонкий виріз між зубами, проте цьому методу властиві деякі недоліки. Матеріал, який вирізується між двома суміжними ескізами, все одно вирізується по прямій. З цього висновок - чим більше ескізів, тим точніше вийдуть зуби в колесі, але при дуже великій кількості зубів суттєво ускладнюється їх побудова і сповільнюється перестроювання зубчастого вінця. Хоча, в принципі, для не занадто широких коліс достатньо всього 3-5 ескізів.

Другий спосіб - виконання вирізу між зубами кінематичною операцією. Суть методу полягає в тому, що в моделі колеса будується сегмент просторової кривої, що імітує лінію нахилу зуба. Уздовж цієї кривої «протягується» профіль вирізу, формуючи таким чином ідеально точний виріз між зубами. Крива – це фрагмент спіралі, кут підйому витків якої рівний куту 90° - β (β – кут нахилу лінії зуба). Така спіраль повинна мати дуже великий крок і малу кількість витків (набагато менше одиниці). Як побудувати таку спіраль, буде описано далі, оскільки саме цей спосіб (як точніший) ми виберемо для формування вирізу між зубами зубчастого колеса.

Порядок побудови

1. Виділіть торцеву поверхню (плоску бічну грань) обода колеса і побудуйте паралельну їй допоміжну площину на відстані 2,5 мм (це для того, щоб ескіз вирізу в колесі розміщувався в тій же площині, що і в шестірні, оскільки ширина шестерні більше ширини колеса на 5 мм). Щоб виконати дану операцію, використовуйте інструмент Зміщена площину панелі Допоміжна геометрія. Запустіть процес побудови ескізу. В принципі, ескіз можна розміщувати в будь-якому місці вздовж ділильної кола на допоміжній площині. Однак згадайте одну з рекомендацій по побудові тривимірних моделей: деталі бажано створювати так, щоб їх як можна легше було розмістити в збірці. Зубчасте колесо при зборці редуктора доведеться сполучати з шестернею, тому необхідно так створити виріз зубів на колесі і шестерні, щоб відразу після вставки в збірку вони увійшли до зачеплення. Цього можна досягти, вирізаючи першими в колесі і шестерні саме ту пару зубів, яка і буде знаходитися в зачепленні. З даної причини ми створювали зміщену площину, а не будували ескіз прямо на бічній поверхні обода.

2. Побудуйте в ескізі допоміжні кола, що позначають ділильний діаметр, а також лінію виступів і западин зубів. Створіть горизонтальну допоміжну пряму, що проходить через центр колеса (точка початку координат ескізу). За допомогою інструменту Допоміжна пряма панелі Геометрія відкладіть вниз від цієї горизонтальної прямої шість допоміжних ліній так, щоб всі вони проходили через точку початку координат і були зміщені між собою на кут γ=360°/z, де z – кількість зубів колеса. У нашому випадку цей кут буде рівний 0,633° або 0°38'. Розділення кута профілю зуба γ на вісім частин умовно і прийнято для полегшення побудови. Побудова зубців проводиться зі спрощенням.

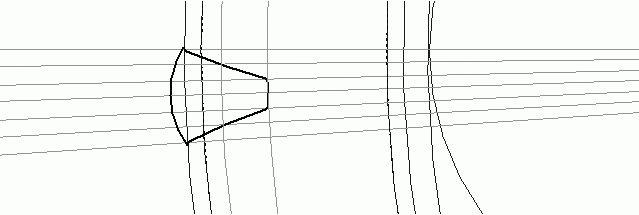

3. Прив'язуючись до сітки допоміжних ліній, побудуйте контур профілю вирізу між зубами (рис. 1.6). Замість евольвент створіть звичайні дуги (команда Дуга по 3 точкам). Ці дуги обов'язково повинні проходити через точки зачеплення, що знаходяться на перетині допоміжної ділильної окружності, а також першої та п'ятою допоміжною прямою відповідно (враховуючи тільки ті прямі, які відкладалися під кутом γ від горизонталі). За бажанням ви можете також створити заокруглення на головках і ніжках зубців, що вирізаються. Завершіть редагування ескізу.

Рисунок 1.6 - Ескіз профілю вирізу між зубами

4. Формування спіралі-направляючої. Перейдіть на панель інструментів Просторові криві. У вікні моделі виділіть допоміжну площину (площина, в якій лежить ескіз вирізу) і натисніть кнопку Спіраль циліндрична на панелі Просторові криві. Використовуючи елементи керування на вкладці Побудова панелі властивостей, налаштуйте параметри створюваної спіралі наступним чином:

спосіб побудови - По числу витків і кроку;

кількість витків - 0,04 (визначається конструктивно під час побудови таким чином, щоб виток спіралі був трохи більше ширини колеса);

крок витків - 4721,8 мм (як визначається, розказано нижче);

напрямок побудови - Зворотне напрям (зворотне щодо нормалі до базової площини спіралі);

напрямок навивки - Праве;

початковий кут спіралі - 182 °. Це кут, який задає початок першого витка на опорній площині спіралі. Він визначається приблизно при побудові (необхідно, щоб початок витка потрапило всередину контуру ескізу вирізу між зубами - точне значення не важливо);

початкова точка спіралі - збігається з точкою початку координат опорної площини (тобто лежить на осі колеса);

діаметр витків спіралі (задається на вкладці Діаметр панелі властивостей) - рівний ділильний діаметр колеса (404 мм).

Натисніть кнопку Створити об'єкт для завершення формування спіралі (рис. 1.7). Отриманий об'єкт лише віддалено нагадує спіраль внаслідок великого заданого кроку витків і надзвичайно малої їхньої кількості. Однак з математичної точки зору - це саме спіраль. Для нас же головне, що ця крива ідеально описує просторове положення лінії нахилу зуба в косозубому колесі.

Рисунок 1.7 - Побудова спіралі-направляючої для вирізування матеріалу між зубами (спосіб відображення моделі - Без невидимих ліній)

Кут підйому витків спіралі (позначимо його ср) виявляється із співвідношення ср=H/l де h - висота спіралі, l - довжина витків. Відповідно, довжину і висоту витків можна визначити з рівнянь: h = t·n і l = d·n, де t - крок спіралі, n - кількість витків спіралі і d – діаметр спіралі.

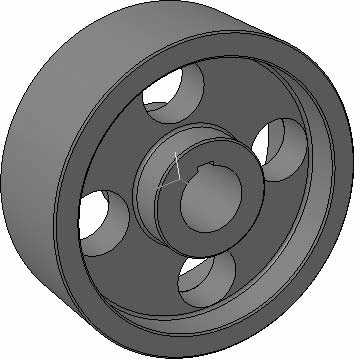

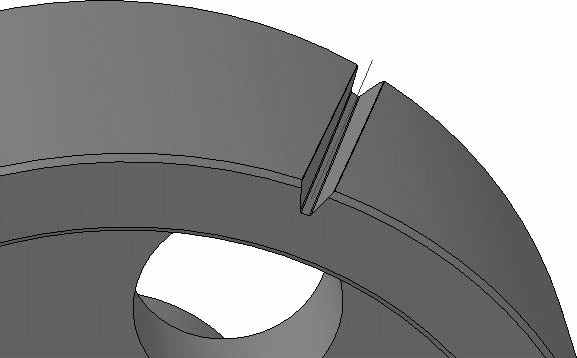

Кінематичне вирізання

1. Натисніть кнопку Вирізати кінематично панелі інструментів Редагування деталі. Клацніть на кнопці Перетин на вкладці Параметри панелі властивостей, потім відразу виділіть ескіз профілю вирізу між зубами в дереві побудови. Ескіз у вікні моделі і в дереві побудови повинен підсвітити червоним кольором, а у полі праворуч від кнопки Перетин повинно відобразитися його найменування (у мене це Ескіз: 3). Далі клацніть на кнопці Траєкторія і в дереві побудови або прямо на моделі виділіть спіраль. На моделі відразу сформується фантом операції вирізування. Простежте, щоб у групі кнопок Рух перетину була натиснута кнопка Зберігати кут нахилу. Підтвердіть виконання операції, натиснувши кнопку Створити об'єкт. Ми отримали перший виріз в зубчастому вінці колеса (рис. 1.8).

2. Подальша доробка моделі не викликає особливих труднощів, адже нам залишилося всього лише розмножити побудований виріз. Перейдіть на панель Допоміжна геометрія і натисніть кнопку Вісь конічної поверхні. Після цього клацніть в моделі на внутрішній поверхні отвору під вал. Якщо на панелі спеціального побудови натиснута кнопка Автостворення, то ви відразу отримаєте потрібну допоміжну вісь. В іншому випадку доведеться самостійно натиснути кнопку Створити об'єкт.

3. Поверніться на панель Редагування деталі, де натисніть кнопку Масив по концентричній сітці. У дереві побудови деталі в якості об'єкта для копіювання виділіть операцію кінематичного виразно. Після цього клацніть на кнопці Вісь масиву панелі властивостей, а в дереві побудови виділіть рядок, відповідний створеної осі конічної поверхні. У вікні моделі Обрис попередній фантом масиву (за замовчуванням у ньому лише чотири копії). У полі N2 на панелі властивостей введіть кількість копій по кільцевому напрямку, рівне кількості зубів колеса (71), і натисніть кнопку Створити об'єкт.

Рисунок 1.8 - Вирізання зубців в колесі

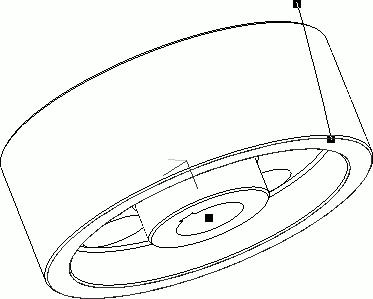

Тривимірна модель косозубого зубчатого колеса виконана (рис. 1.9). Для кращого уявлення моделі сховайте спіраль, допоміжну вісь і площину, скориставшись командою Сховати контекстного меню дерева побудов.

Рисунок 1.9 - 3D-модель косозубого зубчастого колеса