Глава 4

СВАРКА И РОДСТВЕННЫЕ ПРОЦЕССЫ

4.1. Газотермическое нанесение покрытий

Среди технологий, родственных процессу сварки [12..18] в настоящее время все большее применение находит газотермическое напыление (ГТН), которое позволяет наносить на изделия покрытия заданной толщины и требуемых свойств.

ГТН имеет ряд преимуществ: ограниченное тепловое воздействие на напыляемую деталь; практическое отсутствие деформаций и напряжений в детали после напыления; достаточно высокая производительность процесса (320 кг/ч), получение покрытий с заданными физико-химическими свойствами; экономия материалов и энергетических затрат за счет получения покрытий с минимальными припусками на механическую обработку.

При ГТН покрытие формируется из отдельных частиц, нагретых и ускоренных с помощью высокоэнергонасыщенной газовой струи (рис.4.1) и фиксирующихся на напыляемой поверхности послойно. Формирование и фиксирование покрытия на напыляемой поверхности обусловлено следующими факторами(см.рис.4.2):

Механическое зацепление – частицы напыляемого материала заполняют неровности поверхности в момент удара и фиксируются при последующей кристаллизации и усадке.

Физическая адгезия, когда в результате сближения при ударе частицы о поверхность создаются условия для взаимодействия атомных сил между ними (силы Ван-дер-Вальса).

Химическое взаимодействие материала частицы с металлом и оксидами напыляемой поверхности.

Рис. 4.1. Принципиальная схема газотермического напыления покрытий: 1 – распылитель; 2 – источник напыляемого материала; 3 – частицы напыляемого материала; 4 – двухфазная струя (газ и частицы); 5 – покрытие; 6 – напыляемое изделие. ЭГС – энергонасыщенная газовая струя; П – порошок.

Протекание диффузионных процессов в момент контакта частицы с поверхностью, если материалы обладают неограниченной взаимной растворимостью.

Активизация атомов напыляемой поверхности и образование межатомных связей между атомами частицы и поверхности (образование локальных точек соединений типа "сварка").

Важное значение для обеспечения прочного сцепления покрытия с напыляемой поверхностью (подложкой) имеет ее состояние. Поверхность должна быть идеально чистой и "активной", способной обеспечить действие вышеупомянутых факторов.

С целью активизации поверхности перед напылением применяют различные методы ее обработки.

Практически могут быть использованы все известные способы механической обработки резанием. Наибольшее применение нашли следующие: нарезание рваной резьбы, нарезание круглой резьбы, фрезерование насечек, нарезание кольцевых канавок различной формы, накатка поверхностей, пластическое поверхностное деформирование (обкатка шариками, роликами, вибрационное накатывание и др.).

Рис. 4.2. Принципиальная схема образования газотермических покрытий: 1 – жидкая частица распыляемого материала в момент удара о напыляемую поверхность; 2 – пластичная частица распыляемого материала; 3 – затвердевшая частица; 4 – микропустоты и окислы; 5 – шероховатая поверхность напыляемой детали; 6 – напыляемая деталь.

Обработка свободными абразивами является одним из основных методов подготовки поверхности перед напылением. В качестве материала при абразивной обработке используют песок, частицы корунда, стальную и чугунную дробь. Одним из наиболее производительных и экономичных способов подготовки поверхности деталей сложной формы из всех материалов, применяемых в машиностроении, является абразивно-пневматический. Установка для этого вида обработки (рис.4.3) состоит из следующих основных узлов: струйный аппарат, система сбора отработанного абразива, система подготовки воздуха, вентиляция, механическое устройство для перемещения и установки обрабатываемых деталей в требуемом положении.

К прочим методам обработки подготовки поверхности перед ГТН относят: электроискровая обработка никелевым электродом с последующей струйной обработкой абразивом, химическое травление, обработка поверхности дуговым разрядом, тлеющим разрядом (катодное распыление).

Рис. 4.3. Схема дробеструйного аппарата нагнетательного типа: 1 – бункер с абразивом; 2 – клапан дозировки абразива; 3 – камера; 4 – смесительная камера; 5 – инжектор; 6 – шланг; 7 – газоабразивная струя; 8 – обрабатываемая деталь; СВ – подготовленный сжатый воздух.

К числу наиболее прогрессивных направлений ГТН относят следующие: плазменнодуговое, электродуговое, газопламенное, детонационное, вакуумно-конденсационное.

Плазменно-дуговой способ нанесения покрытий заключается в формировании на поверхности напыляемой детали слоя из частиц порошка, обладающих определенным запасом тепловой и кинетической энергии, полученной в результате взаимодействия со струей дуговой плазмы. Температура плазменной струи достигает 500055000°С, скорость истечения 10001500м/с. В струе плазмы частицы порошка расплавляются и приобретают скорость 50200 м/с. Скорость перемещения частиц зависит от их размера, плотности материала, силы тока дуги, природы и расхода плазмообразующего газа. Производительность установок плазменного напыления колеблется от 0,5 до 10 кг/ч, а прочность сцепления напыленного покрытия с поверхностью достигает 60 МПа. Нанесение покрытия осуществляется плазменным распылителем (плазменной горелкой). Дуга возбуждается между катодом 11 и водоохлаждаемым соплом-анодом 5 (рис.4.4). Через камеру, где возбуждается электрическая дуга, подается плазмообразующий газ. Он частично ионизируется и при высокой температуре истекает через сопло с большой скоростью.

Рис. 4.4. Принципиальная схема плазменного напыления: 1 – подвод и вывод охлаждающей воды; 2 – подвод плазмообразующего газа; 3 – плазменная высокоскоростная струя; 4 – подача порошкового материала; 5 – медный анод; 6 – плазменная струя с порошковым материалом; 7 – напыляемая деталь; 8 – подвижный стол; 9 – осцилятор для возбуждения дуги; 10 источник питания; 11 – вольфрамовый катод.

В высокотемпературный плазменный поток вводится напыляемый материал в виде порошка или проволоки, который транспортируется к поверхности детали. В качестве плазмообразующих получили распространение газы: аргон, азот, водород, гелий, а также их смеси.

Процесс плазменного напыления обладает рядом преимуществ: универсальностью (возможность нанесения покрытий из самых различных материалов – металлов, сплавов, оксидов), не оказывает влияние на структуру и свойства материала основы; обеспечивается нанесение покрытий на изделия любой сложной формы.

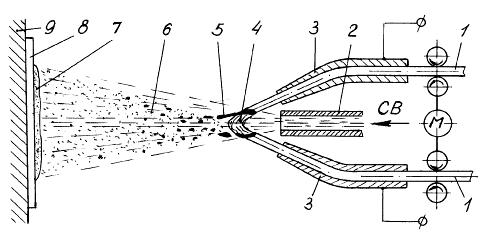

Процесс электродугового напыления заключается в плавлении двух проволок электрической дугой и распыление расплавленного металла сжатым воздухом (рис.4.5). В установке для злектродугового напыления (электродуговой металлизатор) через два канала 3, подключенных к источнику тока непрерывно подаются две проволоки 1 (диаметром 1,53,2 мм), между концами которых возбуждается дуга 4. Под действием тепла

Рис. 4.5. Принципиальная схема электродугового напыления: 1 – распыляемые проволоки (электроды); 2 – сопло металлизатора; 3 – токоподводы; 4 – электрическая дуга; 5 – жидкий металл электродов; 6 – двухкомпонентная струя (частицы и воздух); 7 – напыленное покрытие; 8 – напыляемая деталь; 9 – стол для крепления и перемещения деталей; М – механизм подачи проволоки; СВ – сжатый воздух.

дуги (для стальных электродов температура дуги составляет ~6000С) легко образуются капли жидкого металла 5. Под действием струи сжатого воздуха, истекающего из сопла металлизатора, происходит дробление капель 6 и они в мелко-дисперсном виде переносятся на поверхность напыляемой детали 7.

Распыление и транспортирование расплавляемого материала обычно осуществляется сжатым воздухом. При напылении высоколегированных сталей и алюминиевых сплавов используют азот. Для питания дуги применяют постоянный и переменный ток. При постоянном токе процесс протекает более стабильно, обеспечивается высокая производительность и получение слоя покрытия с мелкодисперсной структурой. Электродуговое напыление имеет ряд преимуществ: обеспечивает самую высокую производительность из всех способов ГТН (до 36 кг/ч для стального покрытия и до 60 кг/ч цинкового). При использовании проволок из двух различных металлов можно получить покрытие – сплав. Такие сплавы называются псевдосплавами. Электродуговое напыление обеспечивает возможность получения покрытий из всех существующих проволок при минимальных удельных затратах.

К недостаткам электродугового напыления относят выгорание и окисление легирующих элементов из распыляемых проволок под действием высокой температуры дуги, воздуха распыляющей струи (например, содержание углерода снижается на 4060%, кремния и марганца на 1015%). Значительные испарения распыляемого материала, что требует применения мощной вентиляции и поглощающих устройств.

Процесс газопламенного напыления заключается в расплавлении напыляемых материалов газовым пламенем и распылении их сжатым воздухом. Нагрев напыляемого материала осуществляется за счет тепла газового пламени образующегося при сгорании горючего газа (ацетилен, природный газ, пропан-бутан и др.) в смеси с кислородом (ТПЛ = 26ОО°С). Материал подается в высокотемпературную зону пламени в виде порошка, стержней или проволоки, где происходит его нагрев. Увлекаемые многофазной струей, состоящей из продуктов сгорания горючего газа и воздуха, частицы ускоряются (скорость достигает 50100 м/с) и попадают на поверхность напыляемой детали, образуя покрытие.

Способ позволяет получать покрытия из сплавов на основе железа, цветных металлов и сплавов, полимеров.

Основными недостатками данного метода является сравнительно низкая температура пламени, что ограничивает диапазон напыляемых материалов. Невысокие скорости перемещения напыляемых частиц отрицательно влияют на качество покрытий и прочность сцепления. Имеют место значительные потери напыляемого материала при использовании порошков с высокой температурой плавления.

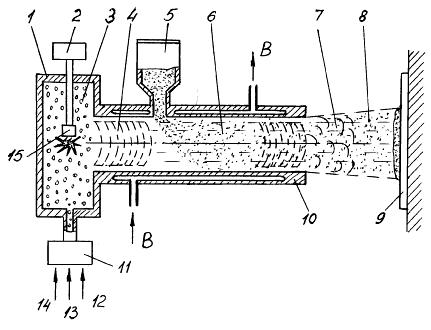

При детонационном напылении порошковые материалы выбрасываются из открытого конца ствола на напыляемую поверхность под действием детонации, возникающей при взрыве горючей смеси (рис.4.6).

В камеру 1 подается заданное количество рабочей смеси газов, состоящей из горючей смеси (кислород и горючий газ) и технологического газа (азот) 10. При помощи искрового разряда 12 смесь поджигается. Возникающие при взрыве тепловые волны порождают детонационную волну 4, которая затем распадается с образованием продуктов сгорания. Одновременно с поджиганием горючей смеси в ствол подается порция напыляемого порошка 5, на выходе из ствола образуется дульное пламя 7 и поток напыляемых частиц 8, которые достигают поверхности детали и образуют покрытие. Затем процесс повторяется. Детонационное напыление относится к циклическим процессам. В течении одного цикла, который составляет 0,20,5 сек на напыляемую поверхность переносится 3040 мг напыляемого материала. Напыляются, как правило, порошки металлов, сплавов, оксидов, тугоплавких материалов. Скорость частиц составляет ~1000 м/сек, а при использовании горючей смеси ацетилен кислород может достигать 3000 м/сек. Температура частиц достигает 3000 С. Этот метод обеспечивает наибольшую прочность сцепления до 200 МПа, высокую плотность и высокое качество покрытий.

Процесс детонационного напыления механизирован и автоматизирован. Осуществляется в специальных звукоизоляционных боксах. Управление процессом дистанционное, с вынесенного за пределы бокса пульта.

Рис. 4.6. Принципиальная схема детонационного напыления: 1 – камера; 2 – поджигатель горючей смеси; 3 – горючая смесь; 4 – детонационная волна; 5 – порошковый питатель; 6 – продукты сгорания рабочей смеси; 7 – дульное пламя; 8 – поток напыляемых частиц; 9 – напыляемая деталь; 10 – ствол; 11 – смеситель газов; 12 – горючий газ; 13 – кислород; 14 – технологический газ; 15 – искровой разрядник.

Недостатками метода является высокий уровень шума (140 децибел и выше), необходимость применения герметичных, звукоизолированных боксов и дистанционного управления процессом; высокая стоимость оборудования.

В методах вакуумного конденсационного напыления (ВКН) имеется много общего. Обобщенная схема процесса ВКН представлена на рис.4.7. Покрытие формируется из потока частиц в атомарном, молекулярном или ионизированном состоянии. В вакуумной камере 12 устанавливается напыляемое изделие 1 и фиксируется.

В нижней части камеры располагается стол с испаряемым материалом 5. Испарение происходит под действием источника энергии 4, причем напыление может осуществляться методом термического испарения, взрывного испарения, ионным распылением твердого материала. Перенос частиц на напыляемую поверхность осуществляется за счет разности парциальных давлений паровой фазы. Наиболее высокое давление пара (135 Па и более) имеет место на поверхности испарения, у напыляемой поверхности давление минимально - это и обуславливает перемещение частиц 3 в направлении поверхности напыляемого изделия и формирование покрытия 11. Напыление может осуществляться в высоком вакууме, в инертной разреженной среде, в активной разреженной среде.

Рис. 4.7. Обобщенная схема вакуумного конденсационного напыления покрытий: 1 – напыляемое изделие; 2 – заслонка; 3 – поток напыляемых частиц; 4 – подведение энергии для испарения напыляемого материала; 5 – распыляемый материал; 6 – базовая плита вакуумной камеры; 7 – канал для откачки воздуха; 8 – привод перемещения стола с распыляемым материалом; 9 – натекатель рабочего газа; 10 – экран; 11 – напыленное покрытие; 12 – вакуумная камера.

С помощью ВКН создаются высокоизносостойкие, коррозионностойкие, электротехнические и др. покрытия.

Преимущества ВКН заключаются в получении покрытий с высокими физико-механическими свойствами, ограниченной толщины, высокой степенью точности не требующие, как правило, дополнительной механической обработки. Широко распространено получение покрытий из синтезированных соединений (карбидов, нитридов, оксидов и др.). Технологические процессы ВКН не загрязняют окружающую среду и не нарушают технологию. Они выгодно отличаются от химических и электролитических методов нанесения тонких покрытий.

К недостаткам методов ВКН относят низкую производительность процесса, сложность технологии и оборудования, сравнительно низкие показатели энергетических коэффициентов распыления и напыления.