Федеральное агентство по образованию

Г осударственное

образовательное учреждение высшего

профессионального образования «МАТИ»

- Российский государственный технологический

университет

осударственное

образовательное учреждение высшего

профессионального образования «МАТИ»

- Российский государственный технологический

университет

им. К. Э. Циолковского

К афедра «Наукоемкие технологии радиоэлектроники»

Структурообразование в системе железо-углерод.

Методические указания к лабораторной работе по курсу «Материаловедение и материалы электронных средств»

Составитель: к.т.н., доц. Глаголева Н.Н.

Москва 2005

Аннотация

В указаниях дается знакомство с фазовыми превращениями в диаграмме состояния Fe-C, формированием микроструктуры сталей и чугунов.

Для студентов кафедры «Наукоемкие технологии радиоэлектроники», обучающихся по дисциплине «Материаловедение и материалы электронных средств».

Листов - 17, рисунков - 4.

СОДЕРЖАНИЕ.

стр. Введение 4

Цель работы 4

Краткие теоретические сведения 5

Порядок выполнения работы 15

Содержание по работе 16

Контрольные вопросы 16

Литература 17

Введение

Железоуглеродистые сплавы - стали и чугуны - важнейшие металлические материалы современной техники. Стали обладают высоким модулем упругости и тем самым высокой жесткостью. Высокую жесткость они сочетают с достаточной прочностью, значение которой можно регулировать изменением концентрации углерода, легирующих элементов и термической и химико-термической обработкой. Поскольку свойства сталей сильно зависят от их структуры, необходимо рассмотреть диаграмму состояния железо-углерод, которая дает основное представление о строении сталей и чугунов.

1. Цель работы

I) ознакомление с диграммой состояния и структурообразованием в системе железо - углерод и 2) практическое исследование микроструктуры типичных сталей и чугунов.

2. Краткие теоретические сведения.

2.1 .Диаграмма состояния системы железо-углерод

Двухкомпонентная система железо-углерод Fe-C является основой широко распространенных технических сплавов - сталей и чугунов. При концентрации 6.67% по массе в этой системе образуется стойкое химическое соединение - карбид железа Fe3С, называемое цементитом. Обычно ограничиваются рассмотрением части диаграммы состояния железо - цементит Fe- Fe3С.

Железо аллотропно. До температуры 910°С оно существует в форме α-железа с объемноцентрированной кубической (ОЦК) решеткой. В интервале температур 910-1401 °С устойчиво δ-железо, имеющее решетку ГЦК. От температуры 1401°С вплоть до расплавления существует <5-железо, которое подобно α -железу имеет решетку ОЦК, но с другими параметрами. Кристаллы α -железа ферромагнитны до температуры 768°С, выше которой ферромагнетизм исчезает. Немагнитное железо обозначают как β-железо, однако его не следует считать самостоятельной аллотропной формой.

Температуры перехода одной модификации железа в другую называются критическими точками. Критические точки при охлаждении ниже, чем при нагревании. Критические точки железа были открыты в 1868 г. русским ученым-металлургом Д.И.Черновым (1839-1921).

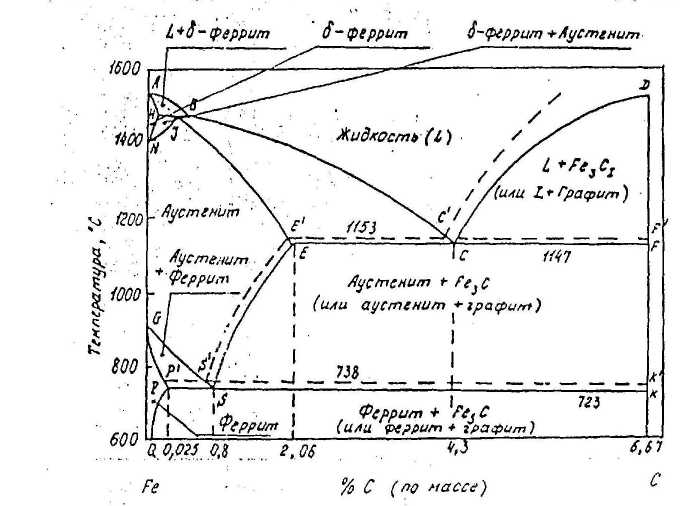

Аллотропия железа усложняет диаграмму состояния, увеличивая число фаз и количество их взаимных превращений. На рис. 2.1 представлена диаграмма состояния железо-цементит.

В системе железо-цементит имеется пять фаз: жидкий расплав L, цементит Fe3С и твердые растворы углерода в трех аллотропных формах железа. Углерод растворяется в α-,γ-, и δ - модификациях железа, образуя твердые растворы внедрения. Растворимость углерода в γ-железе незначительна: 0.006 % при комнатной и 0.005 % при температуре 723°С.

Рис. 2.1. Диаграмма состояния системы железо - цементит.

Твердый раствор углерода в α-железе носит название феррит от слова феррум. Феррит мало прочен, пластичен и ферромагнитен. Под микроскопом он выглядит в виде светлых зерен, разделенных темных

границами.

Растворимость углерода в γ-железе значительно больше , чем в α-железе, и достигает 2.06 % при температуре 1147°С. Твердый раствор углерода в γ-железе носит название аустенит.

Аустенит является фазой, существующей в сплавах системы железо-цементит только при температурах выше 723°С. Непосредственное наблюдение аустенита в железоуглеродистых сплавх возможно с помощью метода высокотемпературной микроскопии. Под микроскопом аустенит также, как и феррит, имеет вид светлых зерен, разделенных границами. Для него характерно наличие двойников внутри зерен, что нередко можно наблюдать в феррите. Аустенит обладает более высокой прочностью, чем феррит; он вязок, пластичен и парамагнитен.

Растворимость углерода в δ-железе больше, чем в α-железе, но меньше, чем в γ- железе. Твердый раствор углерода в δ-железе называется δ-ферритом и под микроскопом выглядит подобно ферриту.

Цементит Fe3С является твердой, хрупкой фазой, обладающей ромбической решеткой с ковалентным типом связи. По температурным условиям выделения различают цементит первичный Fe3СI, вторичный -

Fe3СII и третичный Fe3СIII. Первичный цементит выделяется по линии ДС. Вторичный по линии ES из аустенита, третичный- по линии PQ из феррита. Выделения цементита при охлаждении происходит из-за уменьшения растворимости углерода в жидкой фазе, аустените и феррите соответственно. Заметим, что деление цементита на первичный, вторичный и третичный условно и не связано с различиями в химическом составе, кристаллической структуре и свойствах. Под микроскопом цементит имеет вид светлых блестящих включений, слегка выступающих над матрицей из феррита или аустенита, что связано с его высокой прочностью.

Для системы железо-углерод характерна еще одна фаза - графит, представляющая собой модификацию углерода. Графит имеет некомпактную гексагональную структуру с большим соотношением с/а , что придает ей слоистый характер. Графит имеет почти нулевую прочность и большую хрупкость, обладает высокой теплопроводностью и не плавится при температурах выше 3000°С. Графит является равновесной фазой в системе железо-углерод.

Сплавы с содержанием углерода до 2.06 % называют сталями. В них стабильное равновесие никогда не реализуется, т.е. в них графит не встречается ни как фаза, ни как структурная составляющая. В сплавах с содержанием углерода свыше 2,06 %, называемых чугунами, при медленном охлаждении и добавках кремния реализуется стабильное равновесие, для них характерно присутствие кремния в микроструктуре. При ускоренном охлаждении и добавках марганца в чугунах осуществляется метастабильное равновесие.

На диаграмме состояния (рис. 2.1) указаны сплошными линиями равновесия жидкой фазы аустенита и феррита с цементитом, что соответсвует метастабильному равновесию. Пунктиром показаны линии равновесия тех же фаз с графитом, отвечающие стабильному равновесию, при этом буквенные обозначения линий даются со штрихом (например, линия эвтектического метастабильного равновесия EF, а линия эвтектического стабильного равновесия E'F). Дублирование линий относится к тем линиям равновесия, которые характеризуют равновесие с участием как цементита, так и графита: EF, CD, SE, PQ и РК.

Можно видеть, что температуры эвтектического и эвтектоидного превращений для стабильного равновесия выше температур соответствующих метастабильных равновесий.

В системе железо-цементит имеют место следующие нонвариантные равновесия:

перитектическое L + δ - твердый раствор 1493°С γ -твердый раствор (аустенит) (линия HIB);

эвтектическое L 1153°С γ- твердый раствор (аустенит) + графит

(линия E'С'P');

эвтектическое метастабильное L 1147°С γ- твердый раствор (аустенит)+цементит (линия ECF);

эвтектоидное у- твердый раствор (аустенит) 738°C а-твердый раствор (феррит) + графит (линия P'S'K');

эвтектоидное метастабильное γ- твердый раствор (аустенит) 723°С α- твердый раствор (феррит) + цементит (линия PSK).

2.2 Микроструктура железоуглеродистых сплавов

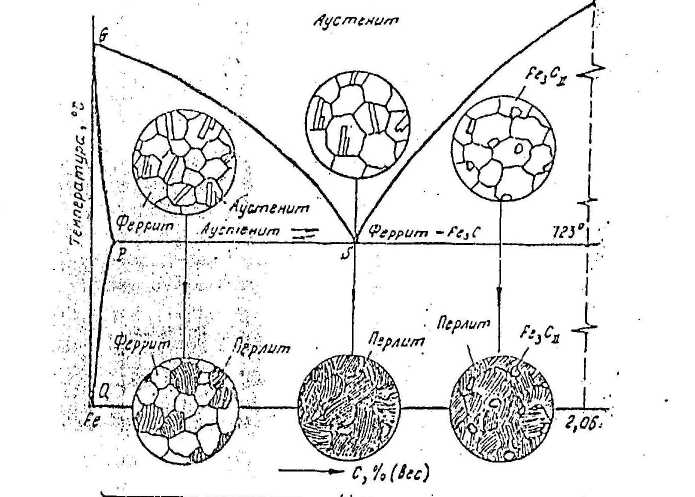

Микроструктура железоуглеродистых сплавов формируется под влиянием эвтектического превращения и эвтектоидного превращения аустенита, тогда как перитектическое превращение практического значения не имеет. Во всех сплавах системы, начиная с содержания углерода 0.025 % происходит эвтектоидное превращение. При температуре 723°С аустенит распадается на физико-химическую смесь кристаллов двух фаз: феррита и цементита. Продукт эвтектоидного превращения - эвтектоид - носит название перлит от слова "перл" (жемчуг), так как при его наличии в микроструктуре после травления на поверхности шлифа наблюдается жемчужный отлив. Эвтектоидное превращение называют также перлитным. Перлит представляет собой^

Д

озвтактоиднйя

сталь Заэвтгктоидня

сталь

озвтактоиднйя

сталь Заэвтгктоидня

сталь

Рис. 2.2. Схема формирования структуры углеродистых сталей при охлаждении.

структурную составляющую, которая выглядит под микроскопом в виде темной массы вследствие большой поверхности раздела между ферритом и цементитом. Микроструктура сталей формируется благодаря протеканию эвтектоидного превращения. Эвтектоидная сталь с 0.83 % углерода содержит в своей структуре одну структурную составляющую -перлит. В структуре доэвтектоидных сталей имеются две структурные составляющие - феррит и перлит. В заэвтектоидных сталях структура состоит из перлита и вторичного цементита. Фазовый состав всех сталей: феррит + цементит. На рис. 2.2 схематически показано формирование микроструктуры доэвтектоидной, эвтектоидной и заэвтектоидной стали при охаждении.

По форме частиц цементита различают перлит пластинчатый и зернистый. Для перлита характерна мекодисперсность частиц цементита, благодаря чему при небольших увеличениях под микроскопом перлит кажется сплошной темной структурной составляющей. Чем более тонкое строение имеет перлит, тем выше его твердость и прочность.

В доэвтектоидных сталях с увеличением содержания угерода количество перлита увеличивается, вместе с тем увеличивается прочност?ь, а пластичность уменьшается. В заэвтектоидных сталях присутствие в структуре частиц цементита, расположенных как правило пограницам зерен перлита, очень сильно повышает твердость и прочность, а вместе с тем и хрупкость.

Для доэвтектоидной стали по микроструктуре возможно определение содержания углерода. Известно, что в микроструктуре эвтектоидной стали (содержание углерода - 0,83 %) имеется одна структурная составляющая - перлит. Если пернебречь растворимостью углерода в феррите, можно считать, что весь углерод в доэвтектоидных сталях находится в перлите, поэтому задача сводится к определению объемной доли перитной составляющей одним из методов количественной микроскопии (например, точечным методом или методом секущих). Содержание углерода в доэвтектоидной стали подсчитывается по формуе:

с = (n*0.83/100)%,

где п - доля перлитной сотавляющей, определенная одним из методов коичественной микроскопии (%); 0,83 (%) - содержание углерода в перлите.

Углеродистую сталь подразделяют по нескольким признакам:

1) по назначению - на сталь машиностроительную (конструкции-онную), к которой относятся стали с содержанием углерода до 0,65 %, и инструментальную сталь с содержанием углерода свыше 0,65 %;

2) по способу выплавки - на мартеновскую, томасовскую, бессемеровскую и электросталь*;

3) по количеству вредных примесей - серы и фосфора - на сталь обыкновенного качества, качественную и высококачественную.

Машиностроительная (конструкционная) сталь обыкновенного качества делится на две группы и маркируется двумя способами. Стали группы А принимаются по механическим свойствам обозначаются ст.О, ст.1, ст.З и т.д. (например, ст.О должна иметь предел прочности 32 - 47 кг/мм2 (приблизительно 320 - 470 Мпа), относительное удлинение 5 = 18 %). Стали группы Б принимаются по химическому составу, подвергаются термической обработке и обозначаются М Ст.0, М Ст.1, М Ст.2, Б Ст.1 и т.д., где буквы М и Б указывают на способ выплавки -мартеновский или бессемеровский. Для качественной стали принятое обозначение марок стали (например, 08, 10, 20, 40 и т.д.) указывает на содержание углерода в сотых долях процента.

Для инструментальных углеродистых сталей принято указывать марку по числу десятых долей углерода с буквой У перед числом ст. У7, У8 , У10...У13. Если сталь высококачественная, то добавляется буква А : например , ст. У8А.

* Промышленные способы получения ("выплавки") сталей традиционно называются по имени их создателей: немецкого металлурга Пьера Мартена (1824 - 1915), английских металлургов Сиднея Джалкриста Томаса (1850 - 1883) и Генри Бессемера (1813 -1898).

Микроструктура чугунов формируется под влиянием двух превращений : сначала эвтектического, а затем эвтектоидного.

По виду излома и микроструктуре чугуны делят на белые и серые. В белых чугунах весь углерод находится в связанном состоянии в виде цементита. Излом белого чугуна белый, блестящий. В серых чугунах углерод находится как в связанном (в виде цементита), так и в свободном состоянии в виде графита. Излом серого чугуна серый, матовый. Белые чугуны получаются в соответствии с метастабильной диаграммой состояния, а серые - в соответствии со стабильной диаграммой состояния.

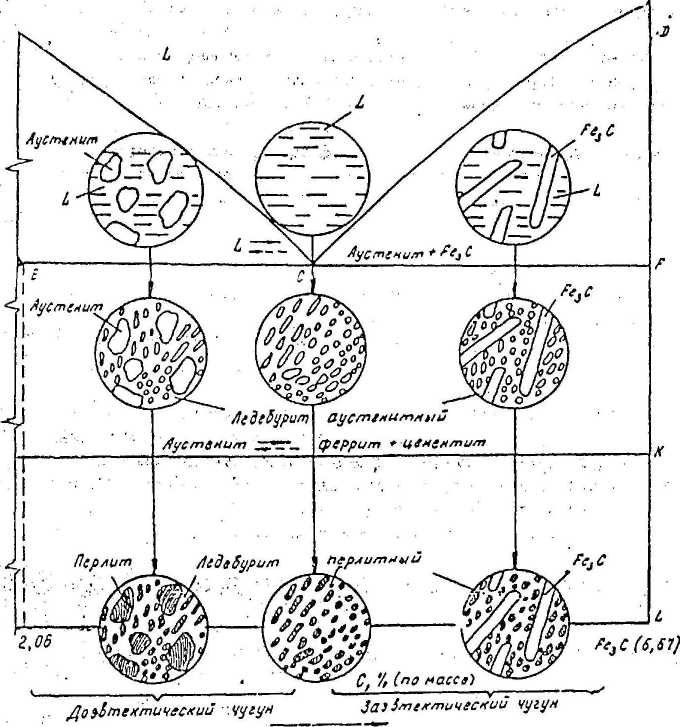

Рассмотрим структурообразование в белом чугуне. По своему положению на диаграмме состояния чугун делят на доэвтектический, эвтектический и заэвтектический.

В белом эвтектическом чугуне с содержанием углерода 4.3% (рис. 2.3) кристаллизация заключается в образовании эвтектики, состоящей из двух фаз: цементита и аустенита. Такая эвтектика носит название ледебурит. Непосредственно после затвердевания в эвтектическом сплаве одна структурная составляющая - эвтектика (ледебурит). Охлаждение сплава до температуры эвтектоидного превращения не вносит изменений в микроструктуру. При температуре 723°С аустенит, входящий.-в эвтектику, претерпевает эвтектоидный распад с образованием перлита. Полученная микроструктура носит название перлитный ледебурит в отличие от эвтектики , которую можно называть также как аустенитный ледебурит . Фазовый состав перлитного ледебурита : феррит и цементит .

Кристаллизация доэвтектического белого чугуна начинается с выпадения кристаллов аустенита, затем оставшаяся жидкость превращается в аустенитный ледебурит. В интервале температур между эвтектическим и эвтектоидным превращениями происходит выделение вторичного цементита вследствие растворимости углерода в аустените. При температуре эвтектоидного превращения кристаллы как первичного аустенита, так и входящего в эвтектику, превращаются в перлит. В таком сплаве после охлаждения имеется три структурных составляющих: перлит, перлитный ледебурит и вторичный цементит, при таком же фозовом составе: феррит и цементит.

Кристаллизация заэвтектического белого чугуна начинается с выпадения крупных первичных кристаллов цементита Fe3СI. Далее расплав превращается в аустенитный ледебурит, который затем при температуре эвтектоидного превращения заменяется перлитным ледебуритом. В этом сплаве при комнатной температуре имеются две структурные составляющие: первичный цементит Fe3СI и перлитный ледебурит при таком же фазовом составе, а именно: феррит и цементит.

На рис. 2.3 схематически показано формирование структуры белых чугунов. Белый чугун очень тверд и хрупок благодаря большому количеству цементита в его структуре. Этим объясняется область его применения: небольшая часть идет на литье износостойких деталей и получение так называемого ковкого чугуна, а большая часть на передел в сталь.

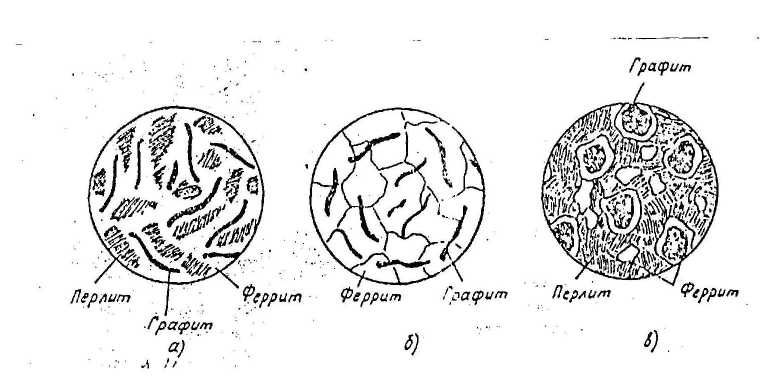

Серый чугун является важным литейным сплавом для машиностроения. Механические свойства серого чугуна определяются главным образом его структурой, которая состоит из металлической основы и графита. Металлическая основа в сером чугуне подобна сняавам и может обладать микроструктурой феррита, феррита с перлитом или перлита. Графитные выделения могут иметь различную форму: крупных и мелких пластин, хлопьев, глобулей (шаровидная форма). Наиболее популярна глобулярная форма графита, которая получается при обработке жидкого чугуна небольшими добавками церия и магния. Благодаря такой форме графита металлическая основа становится менее разобщенной, а сплав - более пластичным при большой прочности (<тв = 50 ... 70 кг / мм2 = 500 ... 700 Мпа). Чугун7обработанный магнием или церием, имеющий в структуре глобулярный графит, называется глобулированным высокопрочным. На рис. 2.4 схематически показана микроструктура серого чугуна.

при охлаждении.

Маркируется серый чугун буквами СЧ и двумя числами, из которых первое соответствует пределу прочности при растяжении, второе - пределу прочности при изгибе / кг/мм2/ (например : СЧ 12-28, СЧ 32-52 и т.д.). Модифицированный высокопрочный чугун имеет более

высокие механические показатели и маркируется с добавлением буквы М (СЧМ 28-48 , СЧМ 35-56 и т.д.).

Рис. 2.4. Виды микроструктуры серых чугунов: пластинчатый графит в феррито-перлитной основе (а), пластинчатый графит в фер-ритной основе (б) и глобулярный графит в ферритно-перлитной основе в высокопрочном сером чугуне (в).

З.Порядок выполнения работы

Ознакомиться с диаграммой состояния железо-цементит.

Выполнить микроскопический анализ микроструктуры стали:

«

а) просмотреть под микроскопом и схематически изобразить микроструктуру доэвтектоидной и заэвтектоидной стали, указать структурные составляющие;

б) определить марку доэвтектоидной стали точечным или линейным методами количественной металлографии.

3. Выполнить микроскопический анализ микрострутуры чугуна:

а) просмотреть под микроскопом и схематически изобразить микроструктуру серого чугуна с пластинчатым графитом, указать структурные составляющие;

б) просмотреть под микроскопом и схематически изобразить микроструктуру серого чугуна с шаровидным графитом, указать структурные составляющие;

в) просмотреть под микроскопом и схематически изобразить микроструктуру белого заэвтектического чугуна, указать структурные составляющие.

4. Содержание отчета по работе.

Отчет должен содержать:

а) диаграмму состояния железо-углерод;

б) реакции фазовых превращений в соответствии с диаграммой состояния;

в) схему микроструктуры до-и заэвтектоидных сталей с указанием структурных составляющих. Для доэвтектоидной стали указать марку;

г) схемы микроструктур серого чугуна с указанием структурных составляющих;

д) схему микроструктур белого чугуна с указанием структурных составляющих.