МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Криворізький технічний університет

Кафедра технології машинобудування

Методичні вказівки

до виконання лабораторної №3 роботи з курсу

"Взаємозамінність, стандартизація та технічні вимірювання"

Дослідження точності гладкого калібру на оптиметрі

для студентів денної та заочної форм

навчання напряму підготовки «Інженерна механіка»

Кривий Ріг

2010р.

Укладачі: Дербас А.Г., канд. техн. наук, доц.,

Гуцал А.В., асист.

Відповідальний за випуск: Кіяновський М.В., д-р. техн. наук, проф.

Рецензент: Артамонова Д.А., канд. техн. наук, доц.

У методичних вказівках розглянуті основні теоретичні відомості про калібри, принципи роботи з ними. Описані прилади, за допомогою яких оцінюється придатність робочих і контрольних гладких калібрів та їх принципи роботи. Приведена послідовність виконання лабораторної роботи та зразок оформлення звіту. Наведено список рекомендованої літератури.

Розглянуто на засіданні кафедри технології машинобудування Протокол № 16 від 30.06.2010 р. |

Схвалено на вченій раді механіко-машинобудівного факультету Протокол № 8 від 01.07.2010 р. |

ЛАБОРАТОРНА РОБОТА № 3

Дослідження точності гладкого калібру на оптиметрі.

Мета роботи:

Вивчити призначення і класифікацію гладких калібрів, навчитися обчислювати їх виконавчі розміри та перевіряти придатність, вивчити конструкцію вертикального оптиметра, а також набути навички роботи на ньому.

Зміст роботи:

1. Вивчити основні поняття про калібри, їх призначення і класифікацію.

2. Ознайомитися з поняттями про номінальний і граничні розміри калібрів та методикою їхнього розрахунку.

3. Вивчити будову і принцип роботи вертикального оптиметра.

4. Вивчити принцип настроювання оптиметра на нуль.

5. Зробити виміри калібру та визначити його придатність до роботи.

6. Оформити звіт.

Призначення і класифікація гладких калібрів.

Калібри - безшкальні контрольні інструменти, призначені для встановлення відповідності дійсних розмірів деталей запропонованим. Калібри визначають не числове значення вимірюваної величини, а придатність деталі.

Дійсним (Dд, dд) називається розмір готової деталі, встановлений вимірами із припущеною похибкою.

Два гранично припустимих значень розміру, між якими повинен знаходиться дійсний розмір придатної деталі, називається граничними розмірами. Деталь вважається придатною і в тому випадку, якщо дійсний розмір дорівнює граничному. Більший із двох граничних розмірів називається найбільшим граничним розміром (Dmax, dmax), а менший - найменшим граничним розміром (Dmin, dmin). Граничні розміри деталей контролюються граничними калібрами.

Номінальним (DH, dН) називається розмір, який є початком відліку відхилень і відносно якого визначаються граничні розміри. Номінальний розмір визначається, виходячи з функціонального призначення деталі чи вузла, та проставляється на кресленні. Різновиди калібрів представлені на рисунку 1.

Рисунок 1 – Калібри.

Класифікуються калібри за наступними ознаками:

1. За видом контрольованих виробів:

1.1. Гладкі для циліндричних та конічних виробів;

1.2. Різьбові;

1.3. Шлицеві;

1.4. Розташування поверхонь;

1.5. Шаблони глибини й висоти уступів.

2. За числом одночасно контрольованих елементів:

2.1. Елементні;

2.2. Комплексні.

3. За технологічноим призначенням:

3.1. Робочі (прохідні (ПР) і не прохідні (НЕ)) - призначені для контролю виробів у процесі їх виготовлення робітниками, а також контролерами цехів заводу;

3.2. Контрольні (К-ПР, К-НЕ, К-3 (зносу)) - для перевірки прийомних та робочих калібрів у процесі їх виготовлення й експлуатації.

4. За конструкторськими ознаками калібри можуть бути:

4.1. Жорсткими;

4.2. Регульованими;

4.3. Однобічними;

4.4. Двобічними.

5. За характером вимірювального контакту між виробом та калібром розрізняють:

5.1. Калібри з поверхневим контактом;

5.2. Калібри з лінійним контактом;

5.3. Калібри з крапковим контактом.

6. За типом контрольованих поверхонь:

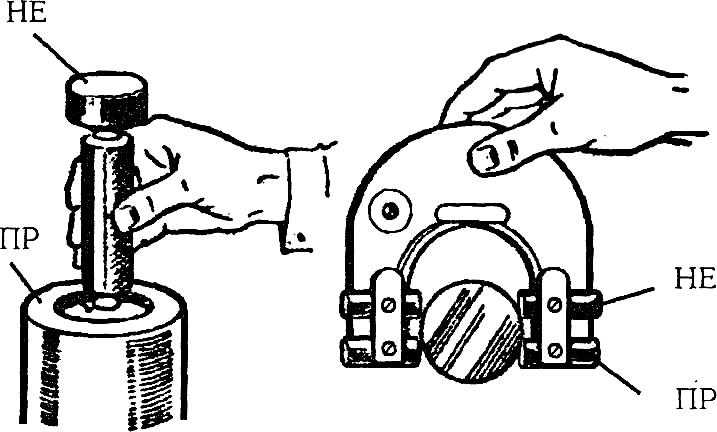

6.1. Калібри, що контролюють придатність деталей типу "отвір" називаються пробками (рисунок 2, а);

6.2. Калібри, що контролюють придатність деталей типу "вал" називаються скобами (рисунок 2, б).

а б

Рисунок 2 – Схема контрю отвору і вала за допомогою калібрів.

В якості контрольних калібрів використовуються тільки пробки для контролю робочих калібрів - скоб.

Найбільше поширення в машинобудуванні одержали граничні калібри, що обмежують придатність деталі найбільшим і найменшим граничними розмірами.

Розрахунок гладких граничних калібрів починають із установлення номінальних розмірів для кожного калібру окремо.

Так, для прохідної сторони робочого калібру-пробки за номінальний розмір приймають найменший граничний розмір отвору (Dmin), а для непрохідної – найбільший граничний розмір отвору (Dmax). Для прохідної сторони робочого калібру-скоби за номінальний розмір приймають найбільший граничний розмір вала (dmax), а для непрохідної - найменший граничний розмір вала (dmin)

Для зручності хід розрахунку граничних розмірів калібру-пробки розглянемо на двох прикладах:

І.

Робочий калібр-пробка для контролю

отвору ![]() 110Н7.

110Н7.

Розрахунок ведемо в такій послідовності:

1.

Побудова поля допуску контрольованого

отвору. За таблицею 1.27, стор.79, [2]

чи

таблиці 1.27, стор.4, [4]

знаходимо

припустимі відхилення контрольованого

розміру отвору ![]() 110Н7:

110Н7:

ES = +35 мкм;

ЕІ = 0 мкм.

2. Визначення граничних розмірів контрольованого отвору:

Dmax = DH + ES = 110 + 0,035 = 110,035 мм;

Dmin = DH + EI = 110 + 0 = 110,000 мм.

3. Побудова середини полів допусків прохідної та непрохідної сторін пробки. За таблицею 1, стор. 266, [5] чи табл.8, стор. 30, [3] знаходимо допуски та відхилення гладких калібрів:

z = 5 мкм - відхилення середини поля допуску прохідної сторони робочої пробки від мінімального розміру контрольованого отвору Dmin убік зменшення поля допуску;

α = 0 мкм — відхилення середини поля допуску непрохідної сторони робочої пробки від максимального розміру контрольованого отвору Dmax у бік зменшення поля допуску;

z і α вибираються в залежності від номінального розміру та квалітету отвору.

4. Побудова полів допусків прохідної та непрохідної сторін робочої пробки. За таблицею 1, стор. 266, [5] чи таблицею 8, стор. 30, [3] знаходимо:

Н = 6 мкм - величина полів допусків прохідної та непрохідної сторін робочої пробки. Для побудови поля допуску половина цієї величини Н/2 відкладається симетрично вгору та вниз від лінії середини полів допусків;

Н вибирається в залежності від номінального розміру та квалітету отвору.

5. Побудова границі зносу прохідної сторони пробки. За таблицею 1, стор. 266, [5]чи таблицею 8, cтop. 30, [3] знаходимо:

у = 4 мкм границя зносу прохідної сторони робочої пробки, яка відкладається від найменшого розміру отвору Dmin зі зсувом α у бік поля допуску;

у вибирається в залежності від номінального розміру та квалітету отвору.

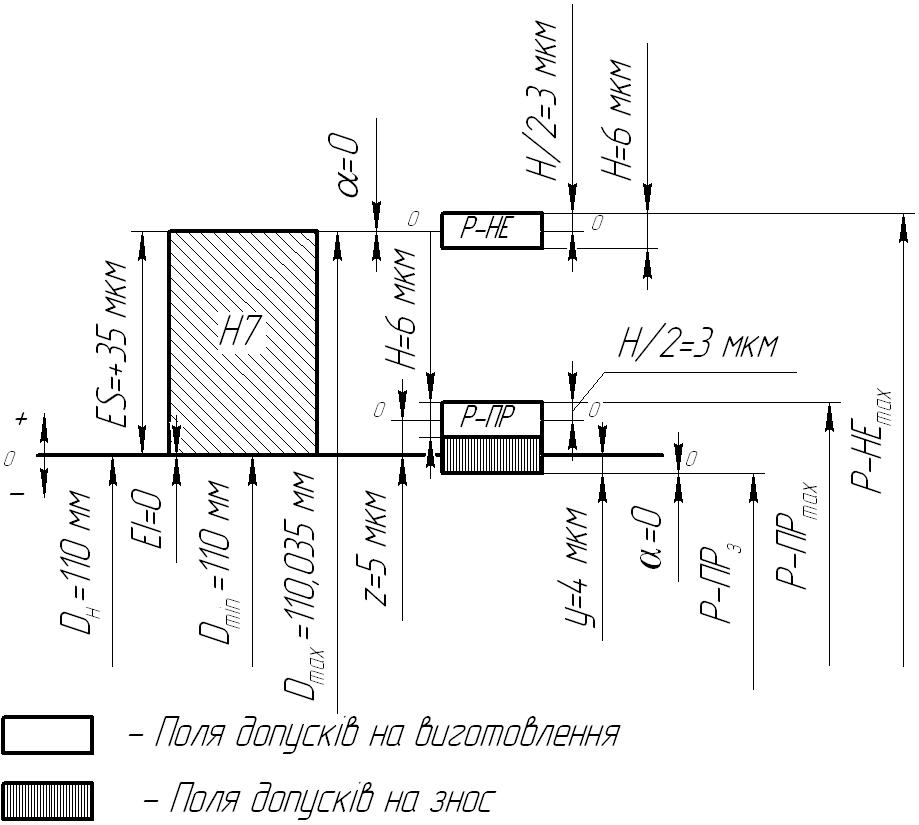

6. Побудова схеми розташування допусків робочих калібрів для контролю отвору (рисунок 3).

Рисунок 3 - Схема розташування полів допусків для 130Н7 і робочих калібрів

7. Визначення граничних розмірів прохідної та непрохідної сторін робочої пробки, а також границі зносу прохідної сторони робочої пробки:

Р-ПРmax = Dmin + z + Н/2 = 110 + 0,005 + 0,006/2 = 110,008 мм;

Р-ПРmin = Dmin + z - Н/2 =110 + 0,005 - 0,006/2 = 110,002 мм;

Р-НЕmах = Dmax - а + Н/2 = 110,035 - 0 + 0,006/2 =110,038 мм;

P-HEmin = Dmax - а - Н/2 = 110,035 - 0 - 0,006/2 - 110,032 мм;

P-3max =Dmin - у + а = 110 - 0,004 + 0 = 109,996 мм.

8. Визначення виконавчих розмірів пробки роблять за максимальними розмірами прохідної та непрохідної сторін з від'ємними допусками.

Р-ПР = 110,008-0,006 мм;

Р-НЕ= 110,038-0,006 мм;

Р-3 = 109,996 мм.

9. Для зручності виконання дослідів доцільно розрахувати граничні відхилення полів допусків робочого калібру-пробки та границі зносу від номінального діаметра контрольованого отвору:

esпp = Р-ПРmах - DH = 110,008 - 110 = +0,008 мм = +8 мкм;

еіпр = Р-ПРmin - DH = 110,002 - 110 = +0,002 мм = +2 мкм;

esнe = Р-НЕmax - DH = 110,038 - 110 = +0,038 мм = +38 мкм;

еіне = Р-НЕmin - DH = 110,032 - 110 = +0,032 мм = +32 мкм;

esз = Р-Зmax - DH = 109,996 - 110 = - 0,004 мм = -4 мкм.

При розрахунках числа округляють до величини цілого чи 0,5 мкм у бік скорочення допуску на деталь.

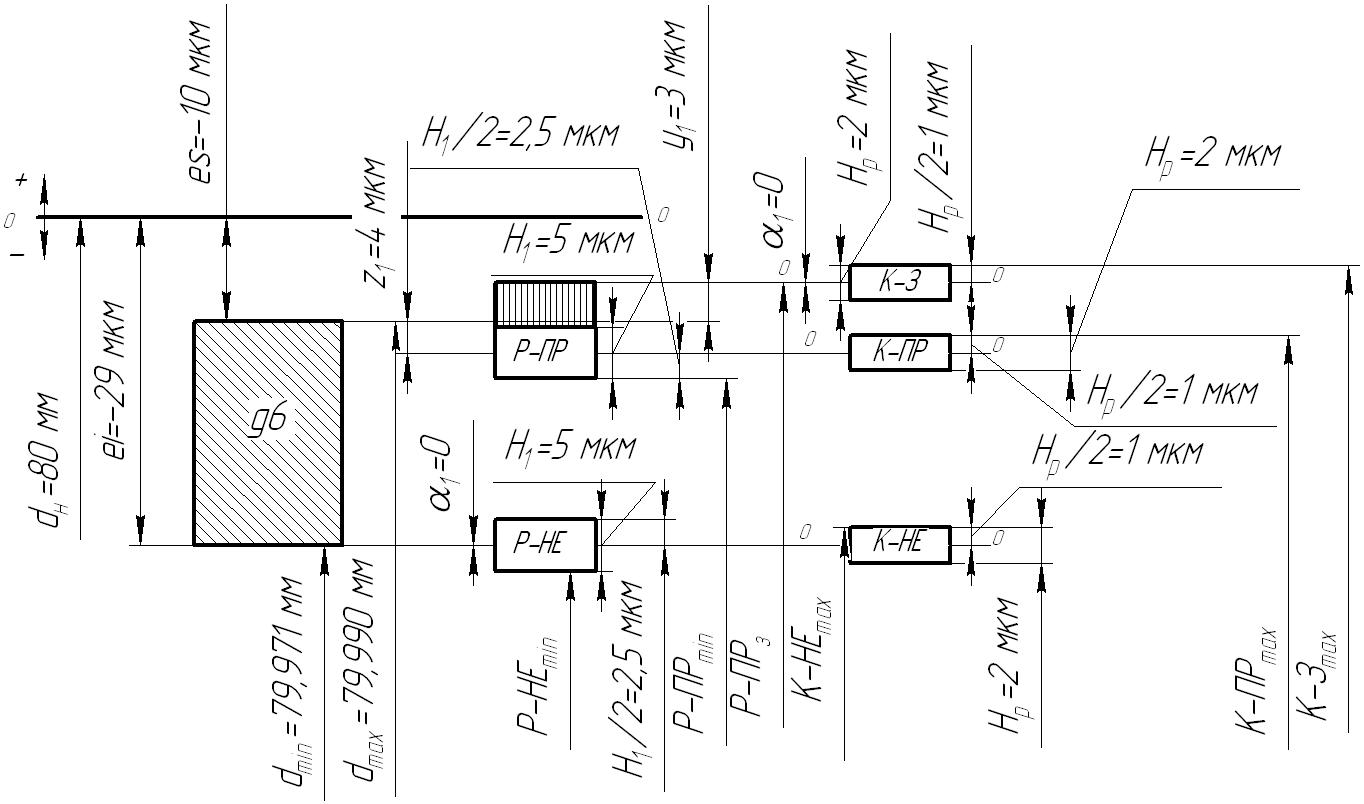

II. Контрольний калібр-пробка для контролю скоби 80g6.

Так як середини полів допусків прохідної та непрохідної сторін контрольної пробки є серединами полів допусків прохідної та непрохідної сторін контрольованої скоби, розрахунок ведемо в такій послідовності:

1. Побудова поля допуску контрольованого скобою вала. За таблицею 1.28, стор.80, [2] чи таблицею 1.28, стор.5, [4] знаходимо припустимі відхилення контрольованого розміру вала 80g6:

es = - 10 мкм;

еі = - 29 мкм.

2. Визначення граничних розмірів контрольованого вала:

dmax = dH + es = 80 + (-0,010) = 79,990 мм;

dmin = dH + еі = 80 + (-0,029) = 79,971 мм.

3. Побудова середини полів допусків прохідної та непрохідної сторін скоби. За таблицею 1, стор. 266, [5] чи таблицею 8, стор. 30, [3] знаходимо допуски і відхилення гладких калібрів:

z1 = 4 мкм - відхилення середини поля допуску прохідної сторони робочої скоби від максимального розміру контрольованого вала dmax у бік зменшення поля допуску;

α1 = 0 мкм - відхилення середини поля допуску непрохідної сторони робочої скоби від мінімального розміру контрольованого вала dmin у бік зменшення поля допуску;

z1 і α1- вибирають в залежності від номінального розміру та квалітету вала.

4. Побудова границі зносу прохідної сторони скоби. За таблицею 1, стор. 266, [5] чи таблицею 8, стор. 30, [3] знаходимо:

y1 = 3 мкм - границя зносу прохідної сторони робочої скоби, яка відкладається від найбільшого розміру вала dmax зі зсувом α1 у бік поля допуску;

у1 вибирається в залежності від номінального розміру та квалітету вала.

5. Побудова полів допусків прохідної та непрохідної сторін робочої скоби. За таблицею 1, стор. 266, [5] чи таблицею 8, стор. 30, [3] знаходимо:

Н1 = 5 мкм - величина полів допусків прохідної та непрохідної сторін робочої скоби. Для побудови поля допуску половина цієї величини Н1/2 відкладається симетрично вгору та вниз від лінії середини полів допусків;

Н1 вибирається в залежності від номінального розміру та квалітету вала.

6. Побудова полів допусків прохідної, непрохідної та зношеної сторін контрольної пробки. За таблицею 1, стор. 266, [5] чи таблицею 8, стор. 30, [3] знаходимо:

Нр = 2 мкм - величина полів допусків прохідної, непрохідної та зношеної сторін контрольної пробки. Для побудови поля допуску половина цієї величини Нр/2 підкладається симетрично вгору та вниз від лінії середини полів допусків і границі зносу;

Нр вибирається в залежності від номінального розміру та квалітету вала.

7. Побудова схеми розташування допусків контрольних калібрів для контролю скоби 80g6 (рисунок 4):

Рисунок 4 - Схема розташування полів допусків для 80g6 і контрольних калібрів

8. Визначення граничних розмірів прохідної, непрохідної та зношеної сторін контрольної пробки:

К-ПРmax= dmax - z1 + Hp/2 - 79,990 - 0,004 + 0,002/2 = 79,987 мм;

K-HPmin= dmax – z1 - Hp/2 = 79,990 - 0,004 - 0,002/2 = 79,985 мм;

K-HEmax= dmin + α1 + Hp/2 = 79,971 - 0 + 0,002/2 = 79,972 мм;

K-HEmin = dmin + α1 - Hp/2 = 79,971 - 0 - 0,002/2 = 79,970 мм;

K-3max=dmax +y1- α1 +Hp/2 = 79,990+0,003-0+0,002/2 = 79,994 мм;

K-3min=dmax + y1 - α1 - Hp/2 = 79,990+0,003-0-0,002/2 = 79,992 мм.

9. Визначення виконавчих розмірів контрольної пробки роблять за максимальними розмірами прохідної і непрохідної сторін з від'ємними допусками.

К-ПР = 79,987-0,002 мм;

К-НЕ = 79,972-0,002 мм;

К-3 = 79,994-0,002 мм.

10. Для зручності виконання дослідів доцільно розрахувати граничні відхилення полів допусків контрольного калібру-пробки від номінального діаметра контрольованої скоби:

esпp = К-ПРmax - dH = 79,987 - 80 = -0,013 мм = -13 мкм;

еіпр = К-ПРmin - dH = 79,985 - 80 = -0,015 мм = -15 мкм;

esнe = К-НЕmax - dH = 79,972 - 80 = -0,028 мм = -28 мкм;

еіне = К-НЕmin - dH = 79,970 - 80 = -0,030 мм = -30 мкм;

esз = К-Зmax - dH = 79,994 - 80 = -0,006 мм = -6 мкм;

еіз - К-Зmin - dH = 79,992 - 80 = - 0,008 мм = -8 мкм.

При розрахунках числа округляють до величини цілого чи 0,5 мкм убік скорочення допуску на деталь.

Для виміру дійсних розмірів калібрів (пробки і скоби) застосовуються оптико-механічні прилади: горизонтальний та вертикальний оптиметри.