- •Конспект лекцій

- •6.050401 Металургія

- •Розділ 1 основи проектування та конструю вання деталей машин.

- •Тема 1.1. Класифікація деталей машин.

- •Тема 1.2. Навантаження в машинах. Цикли зміни напружень.

- •Тема 1.3. ОсновнІ критеріЇ якості та Умови нормальної роботи деталей машин.

- •Тема 1.4. Умови нормальної роботи деталей і машин

- •Контрольні питання до розділу 1:

- •Розділ 2 критерії працездатності деталей машин

- •Тема 2.1. Міцність

- •Тема 2.2. Жорсткість та твеРдІсть.

- •Тема 2.3. Зносостійкість.

- •Тема 2.4. Теплостійкість.

- •Тема 2.5. Вібростстійкість.

- •Контрольні питання до розділу 2:

- •Розділ 3 Основні конструкційні матеріали деталей машин.

- •Тема 3.1. Металеві конструкційні матеріали

- •Тема 3.1. НеМеталеві конструкційні матеріали

- •Контрольні питання до розділу 3:

- •Розділ 4 Стандартизація і точність виготовлення деталей машин.

- •Тема 4.1. Стандартизація при конструюванні машин.

- •Тема 4.2. Взаємозамінність і поняття про допуски та посадки

- •Тема 4.3 Шорсткість поверхонь деталей машин.

- •Контрольні питання до розділу 4:

- •Розділ 5 механічніпередачі.

- •Тема 5.1. Види передач. Зубчасті передачі та кретерії їх розрахунку

- •5.1.1. Механічні передачі

- •5.1.2. Зубчасті передачі

- •5.1.3 ЦиЛіНДрічні зубчасті передачі

- •5.1.4. Критерії розрахунку евольвентних зубців

- •5.1.5. Сили в зубчастому зачепленні

- •Тема 5.2. Розрахунки зубчастих передач.

- •5 .2.1. Розрахунок зубів на контактну витривалість

- •5.2.2. Розрахунок зубЦів на вигин

- •5.2.3. Порядок розрахуНку Циліндричної зубчаТої передаЧі

- •5.2.4. Особливості геометрії косозубых і шевронних коліс. Вплив числа зубів на їх міцність

- •Тема 5.3. Інші види передач.

- •5.3.1. Планетарні зубчаті передачі

- •5.3.2. Хвилеві зубчаті передачі

- •5.3.3. Конічні зубчаті передачі

- •5.3.4. Черв'ячні передачі.

- •5.3.5. Фрикційні передачі.

- •5.3.6. Ремінні передачі.

- •Контрольні питання до розділу 5:

- •Розділ 6 вали та вісі.

- •Тема 6.1.Види валів та вісей.

- •Тема 6.2. Розрахунки валів та осей.

- •Контрольні питання до розділу 6:

- •Розділ 7 опори валів і осей – підшипники.

- •Тема 7.1 підшипники кочення

- •Тема 7.2. Підшипники ковзання

- •Контрольні питання до розділу 7:

- •Розділ 8 Муфти приводів

- •Тема 8.1 муфти та їх класифікація.

- •Тема 8.2. Некеровані муфти.

- •Тема 8.3. Керовані муфти.

- •Тема 8.4. Самокеровані та комбіновані муфти.

- •Контрольні питання до розділу 8:

- •Розділ 9 пружні елементи в машинах.

- •Контрольні питання до розділу 9:

- •Розділ 10 зєднання деталей машин. Різьбові зєднання.

- •Тема 10.1. Різьбові з’єднання. Кріпильні різьби та їх основні параметри.

- •Контрольні питання до розділу 10:

- •Розділ 11 шпоНкОвІ, шліцові та штифтові зєднання

- •Тема 11.1 шпонкові з’єднання.

- •Тема 11.2. Штифтові з’єднання.

- •Тема 11.3. Шліцові з’єднання.

- •Тема 12.1. Зварні з’єднання.

- •Тема 12.2. Заклепкові, клеєні та паяні з’єднання.

- •Контрольні питання до розділу 12:

- •Перелік літератури:

- •Навчальне видання

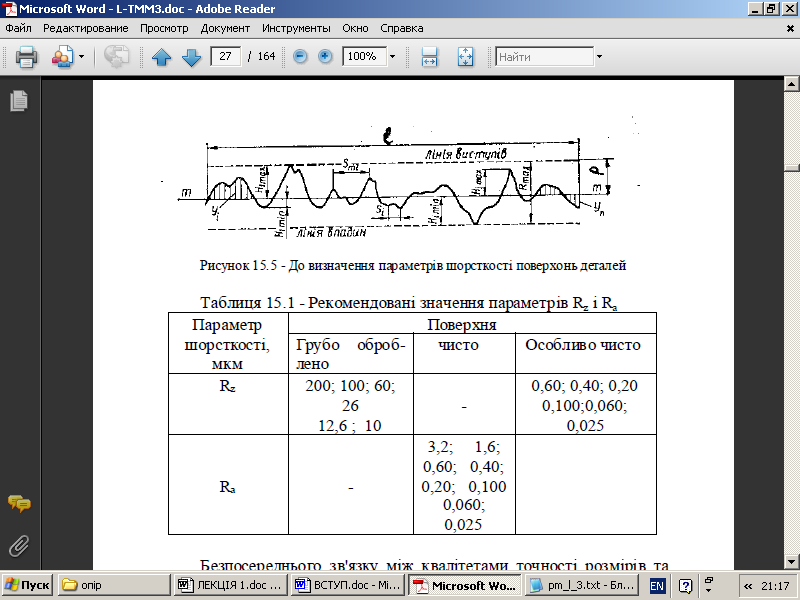

Тема 4.3 Шорсткість поверхонь деталей машин.

На поверхнях деталей є сліди механічної обробки, які проявляються у вигляді сукупності виступів та впадин різних форм і розмірів.

Критерій оцінки якості обробки поверхонь - це показник, який називається шорсткістю поверхні.

В имоги

до шорсткості поверхні деталі встановлюють

одним або кількома параметрами, якщо

це потрібно для забезпечення експлуатаційних

властивостей поверхні. Найуживанішими

є параметри Ra

або Rz

; параметр Rz

використовують для грубо оброблених

та особливо чистих поверхонь. Надають

перевагу параметрам Rz

чи Ra

згідно таблиці.

имоги

до шорсткості поверхні деталі встановлюють

одним або кількома параметрами, якщо

це потрібно для забезпечення експлуатаційних

властивостей поверхні. Найуживанішими

є параметри Ra

або Rz

; параметр Rz

використовують для грубо оброблених

та особливо чистих поверхонь. Надають

перевагу параметрам Rz

чи Ra

згідно таблиці.

Чисті поверхні з малою шорсткістю підвищують міцність та корозійну стійкість деталей, зменшують тертя та спрацьовування в спряженнях рухомих деталей. Однак при цьому в значній мірі зростає вартість механічної обробки деталей. Тому вибір параметрів шорсткості поверхонь деталей повинен бути економічно обґрунтованим.

Контрольні питання до розділу 4:

Які існують стандарти?

Що таке розмір та допуск на нього?

Які існують посадки?

Який існує критерій оцінки якості обробки поверхонь?

Розділ 5 механічніпередачі.

Тема 5.1. Види передач. Зубчасті передачі та кретерії їх розрахунку

5.1.1. Механічні передачі

Сучасні машини приводяться в рух головним чином паливними й електричними двигунами. У силу специфіки законів термогазодинаміки й електромагнетизму, ці двигуни більше швидкохідні, що не зручно для людини, до того ж їхня швидкість складно й погано регулюється. Виникає необхідність узгодження режимів роботи двигуна й виконавчого органа. Для цього і створені передачі.

Механічними передачами або просто передачами називаються механізми, які перетворять параметри руху від двигуна до виконавчих органів машини.

Отже, пристрій, що служать для передачі потужності від двигуна до робочої машини називають передачами. Основними параметрами характеристики передач є насамперед ККД, і передаточне відношення. Про ККД студентові відомо ще з курсу елементарної фізики. А передаточне відношення U визначається як співвідношенням кутових швидкостей (ω) або частот обертання (n) веденого й ведучого коліс U = ω1 / ω2 = n1 / n2.

Тут і далі індекси 1 і 2 розставлені в порядку передачі механічної енергії 1- ведучий елемент (шестірня), 2- ведений (колесо).

Передаточне число може бути постійним (нерегульована передача) і змінним (регульована). Розрізняють ступінчасте (коробка передач) і безступінчасте (варіатори) регулювання.

Передаточні числа можуть бути більше 1 - передача понижувальна, і менше 1 - підвищувальна. У багатоступінчастих передачах загальне передаточне число дорівнює добутку передаточних чисел окремих ступенів.

Всі механічні передачі за принципом роботи розділяються на:

1. Передачі зачепленням:

1) з безпосереднім контактом (зубчасті й черв'ячні);

2) з гнучким зв'язком (ланцюгові, зубчасто-ремінні).

2. Передачі тертям (зчепленням тертьових поверхонь):

1) з безпосереднім контактом поверхонь (фрикційні);

2) з гнучким зв'язком (ремінні).

У даному курсі будуть розглянуті основні з них.