- •Основные понятия и определения.

- •Механизм образования прочности формовочных и стержневых смесей.

- •Оценка максимальной прочности смесей при растяжении.

- •Предел прочности смеси с учетом сил адгезии и когезии.

- •Проникновение жидкого металла в поры формы.

- •1) Прогрев литейной формы теплом отливки.

- •2) Капиллярное проникновение металла

- •3) Влияние внешнего давления на глубину проникновения металла в поры формы.

- •Окисление поверхности отливок в среде кислорода.

- •Адсорбция кислорода на поверхности твердого металла.

- •Окисление поверхности отливки в газовой атмосфере формы.

- •Зависимость константы равновесия от температуры.

- •Карбидообразование в поверхностном слое отливки.

- •Механизм образования пригара при литье в песчано-глинистых формах.

- •Литейные процессы и особенности перехода метала из жидкого состояния в твердое.

- •Характеристика строения тела отливки, его неоднородности и дефектов.

- •Кристаллическое строение отливки

- •Неоднородность химического состава отливки

- •Воздействие примесей.

- •Неметаллические включения.

- •Усадочная пористость.

- •Усадочная раковина.

- •Усадочные деформации.

- •Трещины.

- •Временные и остаточные напряжения.

- •Технологии производства отливок.

- •Способы извлечения моделей из полуформ.

- •Ручная формовка в опоках.

- •Специальные виды формовки.

- •Ручная формовка.

- •Формовка по неразъемной модели.

- •Формовка с перекидным болваном.

- •Подготовка мягкой постели

- •Подготовка твердой постели.

- •Сушка форм и стержней.

- •Изготовление форм и стержней из химически твердеющей смеси.

- •Машинное изготовление форм.

- •Литье: виды

- •Требования предъявляемые к литейным сплавам.

- •Классификация сплавов.

- •Строение сплавов и понятие о диаграммах состояния.

- •Понятие о диаграммах состояния.

- •Испытание на сжатие и на изгиб.

- •Диаграмма состояния Fe – c.

- •Стали конструкционные нелегированные и легированные.

- •Чугуны серые, ковки и легированные.

- •Литейные сплавы цветных металлов.

- •Алюминиевые сплавы.

- •Магниевые сплавы.

- •Тугоплавкие сплавы.

- •Титановые сплавы.

- •Никелевые и кобальтовые сплавы.

- •Чушковые чугуны.

- •Металлолом.

- •Ваграночное топливо.

- •Расчет шихты.

- •Шихтовые материалы для получения цветных сплавов.

- •Неметаллическая шихта.

- •Методика расчет шихты.

- •Состав огнеупорных материалов для футеровки индукционных печей при кислом процессе.

- •Защитные и огнеупорные покрытия форм и стержней.

- •Формовочные материалы и смеси.

- •Формовочные пески.

- •Свойства формовочных песков, методы их определения, влияние свойств песков на качество формовочных и стержневых смесей.

- •Связующие материалы.

- •Огнеупорная глина

- •Виды формовочных глин по минеральному составу

- •Классификация глин по термической устойчивости

- •Свойства формовочных глин, методы их определения, влияние свойств глин на качество формованных и стержневых материалов.

- •Органические связующие

- •Неорганические связующие материалы.

- •Формовочные и стержневые смеси.

Неметаллические включения.

Неметаллические включения в отливках представляют собой твердые частицы соединений компонентов сплава с неметаллическими примесями. И размеры колеблются от долей микрона до десятков микрон. Основная масса неметаллических включений в металлических сплавах делятся по составу на окислы и сульфиды. По видам источников неметаллические включения делятся на попадающие в сплав вместе с шихтой, продукты взаимодействия компонентов сплава с примесями или добавками, продукты взаимодействия с атмосферой. По форме не неметаллические включения делятся:

Методы определения неметаллических включений в сплавах бывают химические или металлографические. Неметаллические включения делятся на растворимые в основе сплава в жидком состоянии и мало или почти нерастворимые. Первая группа формируется в качестве самостоятельной фазы только при кристаллизации: вторая может существовать в жидком металле в виде мелких частиц. Для предотвращений образования или уменьшения количества неметаллических включений в сплавах необходимо проведение следующих мероприятий:

Отстаивание жидкого металла. Способ действенен только по отношению к крупным включениям.

Продувка сплавов инертными газами, пузырьки которых увлекают за собой и флотируют включения.

Обработка цветных сплавов флюсами, растворяющими окисные включения и переносящими их в слой шлака.

Фильтрация через огнеупорные фильтры мелких цветных сплавов.

Б. борьба с растворимыми включениями.

1. перевод растворимы включений в нерастворимые, способные легко удаляться из соединения, например раскисление.

2. ускорение затвердевания.

Газы.

Под газами в металлах понимаются такие простые тела или соединения, которые при нормальны условия в свободном состоянии находятся в газообразном состоянии или виде.

При выделении из раствора в процессе кристаллизации газы могут образовывать пустоты, которые разделяются на скопления мелких пузырьков, называемы газовой пористостью, и отдельные крупные пузыри, называемые газовыми раковинами. Их выделение из раствора в твердом металле может вызвать значительные местные давления, внутренние напряжения или надрывы, которые проявляются в виде флокенов в стали или выпучивания на листа из цветных сплавов.

Некоторые газы, в частности водород, оставаясь в растворенном состоянии в твердых сплавах, понижают и механические свойства.

Источниками газов в отливках являются:

Шихтовые материалы, содержащие их в растворенном состоянии или в виде окисных поверхностей.

Атмосфера печи при плавке, которая содержит основные компоненты воздуха-азот и кислород, водяные пары и водород, образующийся при их разложении: окислы углерода и серы, образующиеся при сгорании топлива.

Атмосферы формы при разливке. Методы определения газов в сплава делятся на следующие:

- химический анализ

-технологические пробы

Кроме того, за последнее время получили различные физико-химические методы определения газов, например метод спектрального анализа.

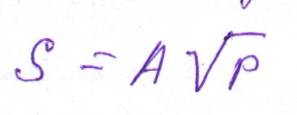

Количество газов выражается либо в процентах(%), либо в кубических сантиметрах(м3) на 100г сплава (при нормальных условиях). Зависимость растворимости газа в жидком металле S от давления определяют по формуле А сиверт

Где, Р- парциальное давление газа в кг/см3

А – постоянная для данного металла и газа величина.

Одним из эффективных средств удаления газов из металла является вакуумирование, т. е выдерживание или переливание его в расплавленном состоянии в вакууме. Водород образует растворы почти во все основах литейных сплавов. Особенно велика растворимость водорода в важнейших тугоплавких металлах.

Азот растворяется в железе примерно в тех же количествах, что и водород. Однако его растворимость в γFe достигает 18-20 см3/100г и значительно выше, чем в αFe и βFe в твердом состоянии. Участие азота в образовании газовых пустой в железных сплавах невелико, поэтому его отрицательное влияние гораздо меньше, чем водорода.

Кислород со всеми металлами образует окислы которые являются неметаллическими включениями. Его растворимость в твердых чистых металлах очень мала.

Хлор является инертным газом по отношению к алюминию и магнию, в других металлах он не встречается.

Аргон и гелий инертны по отношению ко всем металлам. Реальные содержания газов в литейных сплавах всегда существенно меньше, чем и растворимость в твердом состоянии при температуре кристаллизации.

В условиях кристаллизации при малых коэффициентах распределения концентрации растворенных газов около границы зерен возрастают. Однако газы, в особенности водород, обладают в металлах высокой скоростью диффузии, и это снижает вероятность их выделение. Кроме изменение растворимости, образование газовых пузырей возможно за счет протекания реакции с получением газообразных продуктов. Например, при недостаточно раскисленной стали в рез увеличение концентрации углерода и кислорода вблизи границы твердой фазы при кристаллизации, протекает реакция. Fe+C=Fe+Co↑

Для образования самостоятельной фазы в жидком металле газовый пузырек должен преодолеть давление атмосферы Ра, гидростатический напор Рн и поверхностное натяжение металла Ϭ.

Для того, чтобы пузырек мог расти, давление Р в нем должно отвечать следующему неравенству:

Где, r – радиус пузырька.

Для уменьшения содержания газов в литом металле проводятся следующие основные мероприятия:

Пересечения всех путей попадания газов в жидкий металл:

- применение незагрязненной шихты;

- защита металла при плавке шлаками и флюсами;

- плавка и разливка в атмосфере инертны газов или вакууме.

2. Продувка жидкого металла инертными газами; введение в сплавы соединений образующих при взаимодействии с металлом инертные газообразные вещества; перелив и выдерживание металла в вакууме (вакуумирование)

3. Обработка металла веществами, связывающими газы в устойчивые соединения; раскисление металла.

4. Применение некоторых специальных мероприятий:

- нагрев легкоплавких металлов до температуры кипения;

- Вымораживание, заключающееся в предварительной расплавкой в чушки для удаления избытков газов, с последующей переплавкой;

- вибрационная обработка, способствующая дегазации.

Усадочные процессы.

Физическая природа усадки.

Под усадочными процессами понимают совокупность явлений сокращения размеров и объема металла, залитого в форму, при его затвердевании и охлаждении. В отдельных случаях при кристаллизации литейных сплавов происходит выделение новых фаз с увеличенным удельным объемом, что уменьшает усадку на отдельных этапах формирования отливки. Усадочные процессы вызывают появление в отливках различных дефектов, к которым относятся:

Усадочные пустоты (усадочные раковины, усадочная пустота), усадочные деформации (линейная усадка, коробление), трещины, остаточные напряжения.

Усадка тела при охлаждении происходит в результате развития ангармонической составляющей колебания атомов около их средних положений. При абсолютном нуле среднее расстояние между атомами минимально и равно rо, при повышении температуры до Т, оно увеличивается до rt в результате большого отклонения от среднего значения правой ветви кривой колебаний, чем левой. (См. рис.)

При аллотропических превращениях в твердом состоянии, выражающихся в изменении типа и параметров решетки, происходят скачкообразные изменения размеров тела.

Зависимость расстояний между соседними атомами r от температуры Т при гармонических (1) и ангармонических (2) колебаниях.

Они могут появляться как в сжатии так и в расширении.

При затвердевании объем металлов обычно сокращается, однако для галлия, сурьмы, висмута и лития затвердевания сопровождаются не сжатием, а расширением.

Численные характеристики изменений размеров тел при охлаждении называют коэффициентом усадки. Коэффициенты усадки могут выражаться в объемных или линейных величинах в доля единицы или в %. Для оценки усадки в жидком состоянии при затвердевании естественно использовать объемных единиц, однако в некоторых случая (например в ртутном термометре) применяется и линейные единицы. Усадка в твердом состоянии, как правило, оценивается в линейных единицах. Фактически любая усадка является объемной.

Применяются следующие виды коэффициентов усадки, выражаемые в долях единицы:

Коэффициент усадки в жидком состоянии

Где, VO и Vτ - объемы в исходном состоянии при температуре ТО и при нагреве образца до температуры Т.

Коэффициент усадки при затвердевании. В этом случае возможны две системы его оценки:

Где, VЖ и Vτ - объемы в жидком и твердом состоянии.

Чаще применяется первая система, но иногда используется и вторая.

Коэффициент усадки в твердом состоянии

Где, lо и lт – соответственно линейные размеры тела при температурах То и Т.

Коэффициент литейной усадки, относящийся к изменению размеров отливки от исходной до температуры окружающей среды, измеряемой в %.

Где, lо – размер полости формы при заливке.

l – размер при температуре цеха.

Зависимость размеров от температуры для металлов и сплавов, хотя и приближается к линейной, но строго линейной не является. Поэтому коэффициент усадки определяют как средние для определенного интервала температур.

Метод определения коэффициентов усадки в твердом состоянии для литейных сплавов вводится к измерению изменения размеров цилиндрического образца обычно ø 20- 30 мм, длиной 300 – 400 мм при его охлаждении в форме от температуры заливки до нормальной. Образец имеет на одном конце фланец (охлаждаемый металлическим холодильником), жестко связанный с одной из стенок опоки.

Другой конец образца при заливке жестко связывается со стержнем, который в свою очередь, соединен измерителем деформации. Параллельно с измерением усадки при помощи термопары, установленной в середине образца, непрерывно измеряется и температура образца. Зависимость размера образца от температуры (анода от времени) служит основанием для определения коэффициента усадки.