- •История развития дисциплины «Детали машин»

- •Смазочные материалы

- •Смазывание подшипников качения. Кпд. Уплотнительные устройства.

- •Теплостойкость

- •Виброустойчивость

- •Общие принципы конструирования деталей машин

- •1. Проектировочный и проверочный расчеты

- •2. Комплексная модель качества

- •3. Комплексное и системное проектирование

- •Контрольные вопросы

- •Общие вопросы проектирования

- •Конструирование. Оптимизация

- •Заклепочные соединения

- •Соединения контактной сваркой

- •Резьбовые соединения

- •Допускаемые напряжения в винтах. Повышение несущей способности резьбовых соединений

- •Фрикционно-винтовые соединения

- •Соединения с натягом

- •Фрикционные передачи и вариаторы

- •1. Общие сведения

- •2. Общие вопросы конструирования

- •Передачи плоским ремнем

- •Передачи зубчатым ремнем

- •Зубчатые передачи

- •Конические зубчатые передачи. Общие сведения и область применения

- •Червячные передачи

- •Планетарные передачи

- •Волновые зубчатые передачи

- •Передача винт-гайка

- •Передали с круговинтовым зацеплением новикова

- •Цепные передачи

- •1. Общие сведения

- •2. Типы цепей

- •Валы и оси

- •1. Общие сведения

- •2. Конструкции и материалы

- •Подшипники качения

- •1. Общие сведения

- •2. Критерии работоспособности

- •3. Распределение нагрузки между телами качения (задача Штрибека)

- •Листовые рессоры

- •Критерии работоспособности и расчета деталей машин

Передачи зубчатым ремнем

Общие сведения

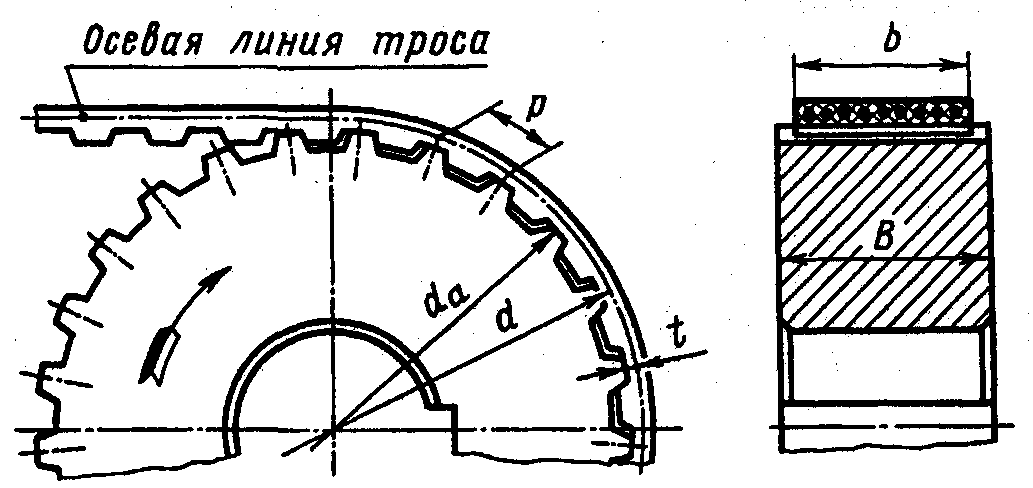

Зубчатые ремни выполняют плоскими с поперечными зубьями на внутренней поверхности, которые входят в зацепление с зубьями на шкивах (рис. 8). Передача зубчатым ремнем работает по принципу зацепления.

Зубчатое зацепление ремня со шкивом устраняет скольжение и необходимость в большом предварительном натяжении, уменьшает влияние угла обхвата (межосевого расстояния) на тяговую способность, что позволяет уменьшить габариты передачи и получить большие передаточные числа.

Рис. 8. Передача зубчатым ремнем

Достоинства передач зубчатым ремнем. 1. Постоянное передаточное число. 2. Малое межосевое расстояние. 3. Небольшие нагрузки на валы и подшипники. 4. Большое передаточное число (u 12). 5. Низкий уровень шума и отсутствие динамических нагрузок вследствие эластичности ремня и упругости его зубьев.

Недостатки. 1. Сравнительно высокая стоимость. 2. Чувствительность к отклонению от параллельности осей валов.

Применение. Передачу зубчатым ремнем применяют как в высоко-нагруженных передачах (например, кузнечно-прессовое оборудование), используя ее высокую тяговую способность, так и в передачах точных перемещений (в связи с постоянством передаточного числа): приводы печатающих устройств ЭВМ, киносъемочная аппаратура, робототехника (рис. 9) и др.

Рис. 9. Механизм с зубчатыми ремнями движения кисти промышленного робота:

1 – локоть; 2 – плечо; 3 – электродвигатель; 4 – волновой редуктор; 5 – натяжной ролик;

6 – захватное устройство

Мощность, передаваемая зубчатым ремнем, до 100 кВт, скорость ремня до 60 м/с, КПД передачи 0,94...0,98.

В зависимости от способа изготовления зубчатые ремни выпускают двух видов: сборочные и литьевые.

Сборочные ремни состоят из несущего слоя (металлокорда или стек-локорда), резины (или неопрена) и тканевого покрытия на зубчатой поверхности, свулканизированных в одно целое. Отличаются от литьевых более высоким качеством.

Литьевые ремни состоят из металлокорда, резины (или полиуретана) и не имеют тканевого покрытия.

Металлокорд представляет собой стальные тросы диаметром 0,36 или 0,75 мм, стеклокорд – крученые нити диаметром 0,35... 1,1 мм из стекловолокна.

Зубья ремня имеют трапецеидальную форму с углом у профиля 50 и 40° (рис. 10. а) или полукруглую (рис. 10, б) форму.

Рис. 10. Зубчатый ремень с зубьями трапецеидальной (а) и полукруглой (б) формы

Полукруглый профиль обеспечивает плавный вход зубьев в зацепление, равномернее распределяет напряжения в ремне, повышает передаваемые нагрузки на 40 %.

Зубчатые передачи

Общие сведения

Зубчатая передача – это механизм, который с помощью зацепления передает или преобразует движение с изменением угловых скоростей и моментов.

(Зубчатая передача – трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, образующими с неподвижным звеном вращательную или поступательную пару).

Их применяют для передачи вращательного движения между валами с параллельными, пересекающимися и перекрещивающимися осями, а также для преобразования вращательного движения в поступательное, и наоборот.

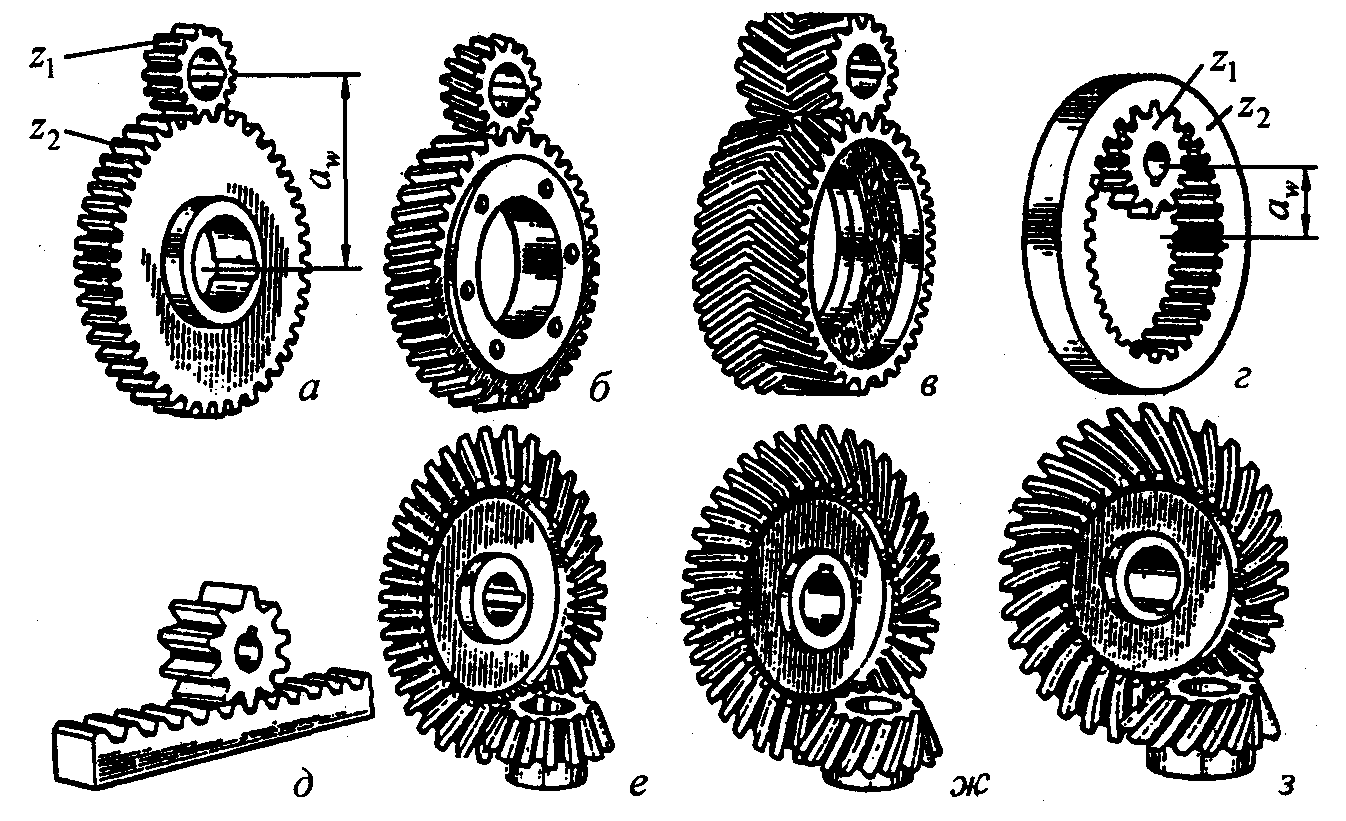

Зубчатые передачи между параллельными валами осуществляются цилиндрическими колесами с прямыми, косыми и шевронными зубьями (рис. 1, а-г). Эти передачи называют цилиндрическими. Существуют передачи (рис.1, а, б, в) внешнего зацепления (прямозубые, косозубые, шевронные) и передачи (рис. 1, г) внутреннего зацепления (прямозубая).

Передачи между валами с пересекающимися осями осуществляются коническими колесами с прямыми и круговыми зубьями (рис. 1, е, з), реже с тангенциальными зубьями (рис. 1, ж). Зубчатые передачи для преобразования вращательного движения в поступательное и, наоборот осуществляются цилиндрическим колесом и рейкой (рис. 1, д).

Для валов с перекрещивающимися осями применяют зубчато-винтовые, гипоидные и червячные передачи.

Рис. 1. Основные виды зубчатых передач

Зубчатые, передачи составляют наиболее, распространенную и важную группу механических передач. Их применяют в, широком диапазоне областей и условий работы: от часов и приборов до самых тяжелых машин, для передачи окружных сил от миллиньютонов до десятков меганьютонов, для моментов до 107ньютонов на метр и мощностей от ничтожно малых до десятков тысяч киловатт, с диаметрами колес от долей миллиметра до 10 м и более.

Зубчатые передачи в сравнении с другими механическими передачами обладают существенными достоинствами: малыми габаритами; высоким КПД; большой надежностью в работе; постоянством передаточного отношения из-за отсутствия проскальзывания; возможностью применения в широком диапазоне моментов, скоростей и передаточных отношений.

К недостаткам зубчатых передач могут быть отнесены требования высокой точности изготовления, шум при работе со значительными скоростями. Шум обусловлен в основном ошибками изготовления шага, профиля зубьев, а также переменной жесткостью зацепления и подшипниковых опор валов.

Зубчатая передача состоит из двух колес z1 и z2, расположенных на валах. Основными характеристиками передачи являются мощности на валах Р1 и Р2 в кВт, угловые скорости 1 и 2 в с-1 (или частоты вращения п1 и п2 в мин-1 ), окружная скорость на делительном цилиндре v в м/с, вращающие моменты Т1 и Т2 в Нм, передаточное отношение и, коэффициент полезного действия .

При расчете передачи используются зависимости, известные из теоретической механики:

U

= 1

/ 2

= п1

/ п2;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Передачи могут быть понижающие (частота вращения ведущего вала больше ведомого) и повышающие.

Зубчатое колесо с меньшим числом зубьев называется шестерней, с большим — колесом.

Зубчатые передачи предназначены для изменения угловых скоростей, моментов и их направлений. Зубчатые передачи можно классифицировать по следующим признакам:

■ по окружной скорости колес (м/с) – весьма тихоходные до 0,5, тихоходные 0,5...3, среднеходные 3...15, быстроходные больше 15;

по виду зацепления – эвольвентные, круговинтовые системы Новикова, циклоидальные, применяемые в приборах и часах, и др.;

по типу зубьев - прямые, косые, шевронные и с криволинейным зубом;

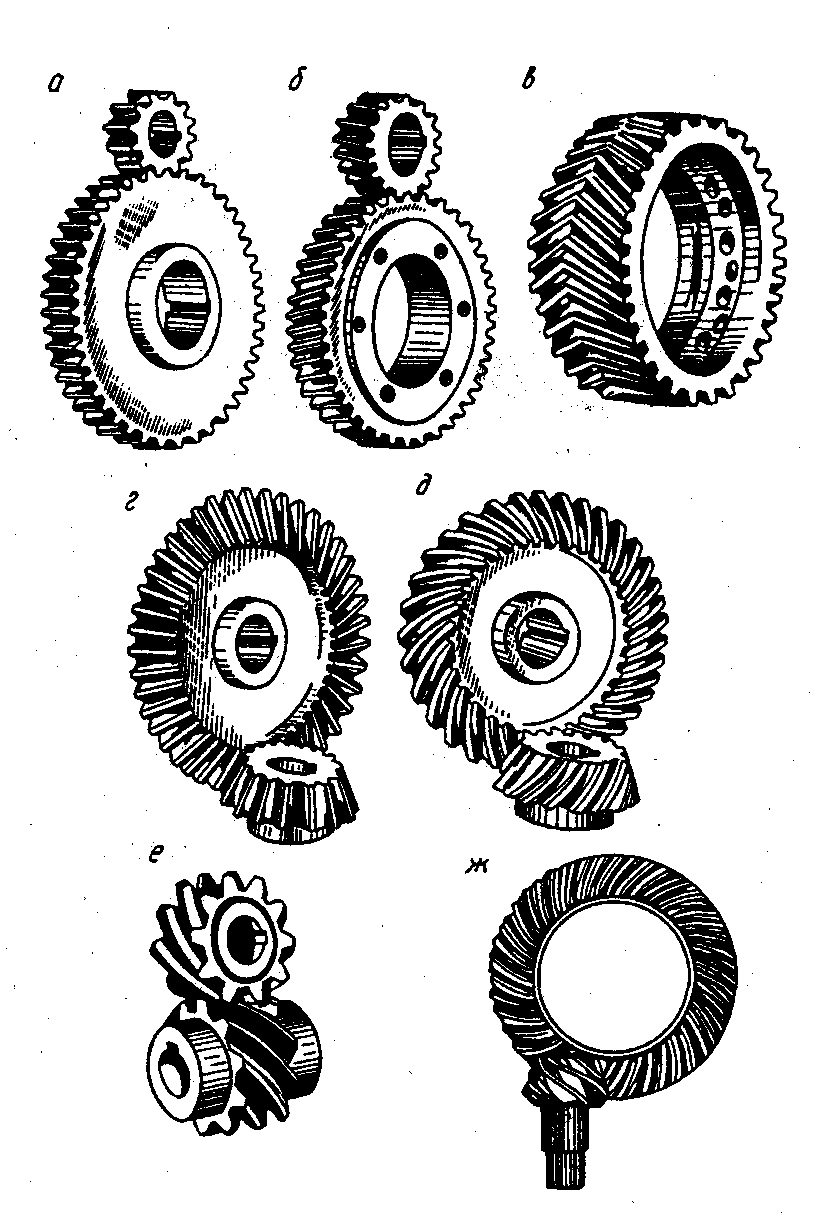

по взаимному расположению осей валов - с параллельными осями (цилиндрические прямозубые, косозубые, шевронные) (рис. 2, а, б, в), с пересекающимися осями (конические с прямыми и непрямыми зубьями) (рис. 2, г, д), с перекрещивающимися осями (винтовые и гипоидные) (рис. 2, е, ж);

по твердости рабочих поверхностей зубьев – с твердостью до 350 НВ и свыше 350 НВ;

по степени защищенности – открытые, полузакрытые и закрытые (коробки передач, редукторы);

по точности – 12 степеней (для коробок передач и редукторов преимущественно 7, 8 и 9-я степени точности, иногда 6-я степень).

Рис. 2. Виды зубчатых передач

При необходимости одностороннего вращения колес применяется внутреннее зацепление (рис. 3, а), для преобразования вращательного движения в поступательное и наоборот используется реечная передача (рис. 3, б).

Рис. 3. Внутреннее зубчатое зацепление и зацепление зубчатого колеса с рейкой

Сравнительная характеристика зубчатых и других механических передач. Во всех отраслях машиностроения и приборостроения наиболее широкое применение нашли зубчатые передачи благодаря ряду их достоинств: постоянству передаточного числа; отсутствию проскальзывания; большой несущей способности при сравнительно малых габаритах и массе; большой долговечности (например, ресурс зубчатых редукторов не менее 36 000 ч); работе в обширном диапазоне режимов нагружения; возможности использования для передачи нагрузок, достигающих 5106 Нм при окружных скоростях до 150 м/с; способности передавать энергию между валами, как угодно расположенными в пространстве; высокому КПД (до 0,995); сравнительно малым Нагрузкам на валы и их опоры; простоте обслуживания и ухода. К недостаткам зубчатых передач можно отнести: высокие требования к точности изготовления колес и сборки передач и необходимость повышенной жесткости корпусов, опор, валов; шум, особенно при больших частотах вращения и недостаточной точности; вибрации; низкую демпфирующую способность.

Наиболее широкое применение получило эвольвентное зубчатое зацепление, позволяющее значительно увеличивать несущую способность передач и повышать их качественные показатели за счет применения смещения и модификации профиля зубьев, допускающее изменение межосевого расстояния без нарушения передаточного числа и полную взаимозаменяемость независимо от числа зубьев колес. (Эвольвентное зацепление предложено Л. Эйлером в 1760 г.).

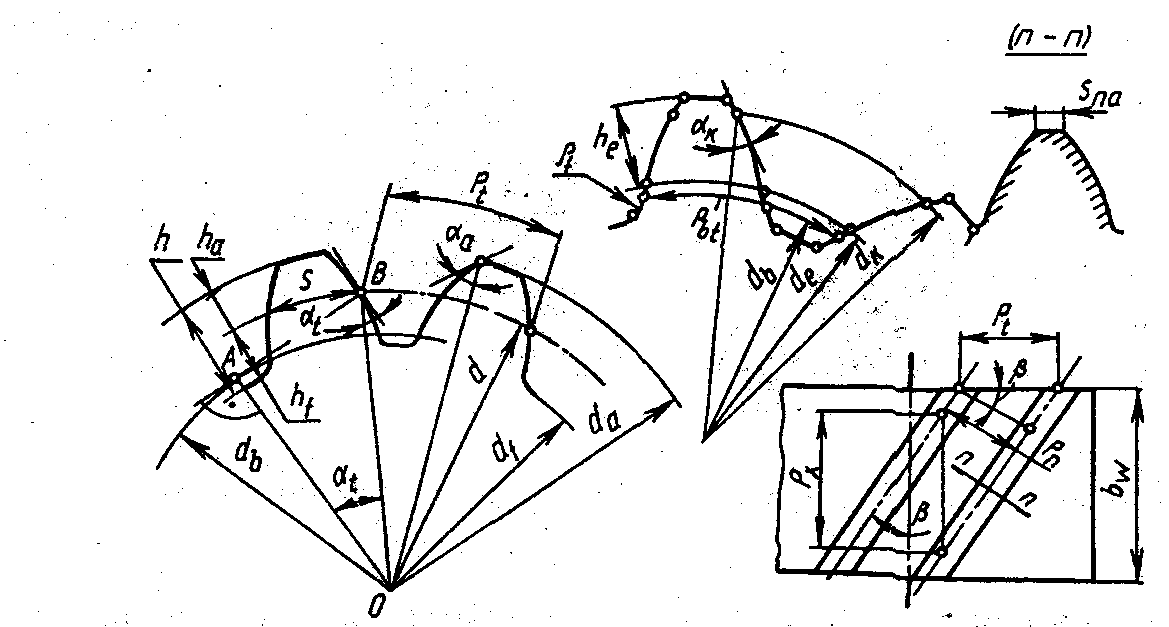

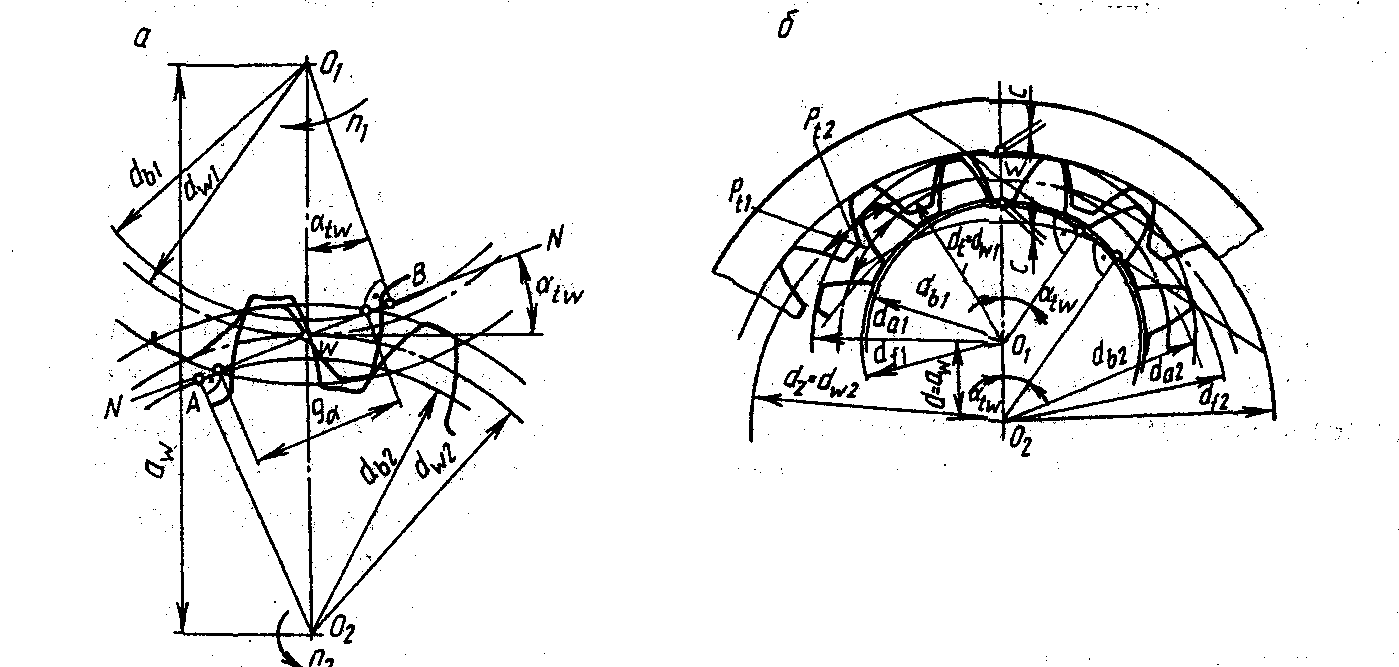

Простые индексы и правила образования сложных индексов в обозначениях параметров. Термины, определения и обозначения цилиндрических зубчатых колес и передач регламентированы ГОСТ 16531–83, расчет геометрических параметров – ГОСТ 16532–70, исходный контур- ГОСТ 13754–81. Различают индексы, относящиеся: w – к начальной поверхности или начальной окружности; b – к основной окружности; а – к поверхности или окружности вершин и к головке зуба; f – к поверхности или окружности впадин и ножке зуба; t – к торцовому сечению; п – к нормальному сечению; х – к осевому сечению; 1 – к шестерне; 2 – к колесу; 0 – к зуборезному инструменту.

Рис. 4. Геометрические параметры цилиндрического колеса: d – делительный диаметр; da – диаметр вершин; df – диаметр впадин; db – основной диаметр; de – диаметр окружности граничных точек; dk – диаметр окружности притуплённых кромок; ha - высота делительной головки зуба; hf – высота делительной ножки зуба; h – высота зуба; he -граничная высота зуба; s – делительная толщина зуба; а - угол профиля зуба в точке на окружности вершин; к – угол профиля зуба в точке притупления; рt – окружной шаг зубьев; рn – нормальный шаг зубьев; рх - осевой шаг зубьев; рbt – основной окружной шаг; – угол наклона линии зуба; t – угол профиля; sna – толщина зуба на поверхности вершин

Параметрам, относящимся к делительной поверхности или делительной окружности, индексы не присваиваются. Первой буквой в индексе является п, t или х, например окружной шаг зубьев рt нормальный шаг зубьев рn (рис. 4), угол профиля t а второй буквой - , w,f, например tw – угол зацепления косозубой цилиндрической передачи в торцовой плоскости (рис. 5), anw – то же, в нормальной плоскости, sna – нормальная толщина зуба колеса на поверхности вершин (см. рис. 4). Если обозначение параметра имеет индекс, то к нему добавляются буквы в ранее указанном порядке, например Pbt – основной окружной шаг. В обозначениях параметров прямозубых колес и прямозубого зацепления в индексах буквы t и n опускаются, например w – угол зацепления пары прямозубых колес, sa – толщина зуба на поверхности вершин, т – модуль прямозубого колеса.

Рис. 5. Эвольвентные цилиндрические передачи: а – внешняя, б – внутренняя.

Обозначение коэффициентов соответствует обозначению параметров с добавлением знака «*», например, коэффициент высоты головки зуба hа*, коэффициент радиального зазора с*. Коэффициенты выражают параметры в долях модуля, например, ha* = ha/mn, с* = с/тп.