- •История развития дисциплины «Детали машин»

- •Смазочные материалы

- •Смазывание подшипников качения. Кпд. Уплотнительные устройства.

- •Теплостойкость

- •Виброустойчивость

- •Общие принципы конструирования деталей машин

- •1. Проектировочный и проверочный расчеты

- •2. Комплексная модель качества

- •3. Комплексное и системное проектирование

- •Контрольные вопросы

- •Общие вопросы проектирования

- •Конструирование. Оптимизация

- •Заклепочные соединения

- •Соединения контактной сваркой

- •Резьбовые соединения

- •Допускаемые напряжения в винтах. Повышение несущей способности резьбовых соединений

- •Фрикционно-винтовые соединения

- •Соединения с натягом

- •Фрикционные передачи и вариаторы

- •1. Общие сведения

- •2. Общие вопросы конструирования

- •Передачи плоским ремнем

- •Передачи зубчатым ремнем

- •Зубчатые передачи

- •Конические зубчатые передачи. Общие сведения и область применения

- •Червячные передачи

- •Планетарные передачи

- •Волновые зубчатые передачи

- •Передача винт-гайка

- •Передали с круговинтовым зацеплением новикова

- •Цепные передачи

- •1. Общие сведения

- •2. Типы цепей

- •Валы и оси

- •1. Общие сведения

- •2. Конструкции и материалы

- •Подшипники качения

- •1. Общие сведения

- •2. Критерии работоспособности

- •3. Распределение нагрузки между телами качения (задача Штрибека)

- •Листовые рессоры

- •Критерии работоспособности и расчета деталей машин

2. Общие вопросы конструирования

Необходимое для работы фрикционной передачи сжатие тел качения возможно осуществить несколькими способами, в том числе автоматически изменяющимся прижатием с изменением передаваемого момента.

Большинство современных вариаторов и передач выполняют с автоматическим прижатием. Однако в этом случае при изменении передаваемого момента передача некоторое время пробуксовывает, пока сила прижатия не достигнет значения, достаточного для передачи вращающего момента. Это приводит к значительному скольжению и нагреву рабочих тел.

Форму тел качения передач с постоянным передаточным отношением выбирают такой, чтобы было чистое качение на всей площадке контакта. Поэтому передачи с коническими роликами должны иметь общую вершину конусов в точке О (см. рис. 10.1,6).

Тела качения выполняются с начальным касанием по линии или в точке. При начальном касании по линии необходимо обеспечить высокую точность изготовления и сборки передачи, исключающую возможные перекосы рабочих тел, приводящие к нарушению линейного контакта.

Фрикционные передачи могут работать как при наличии смазочного материала, так и без него (всухую). При работе всухую передача обладает большей нагрузочной способностью (коэффициент трения велик), но при проскальзывании возможен значительный нагрев в области контакта и повреждение рабочих поверхностей при перегрузках.

Наличие смазочного материала стабилизирует работу передачи, хотя и снижает коэффициент трения. Для таких передач характерна большая долговечность и надежность. Их работа описывается контактно-гидродинамической теорией смазки. В зоне контакта из-за высоких контактных давлений повышается вязкость масла, а тем самым и сопротивление сдвигу слоев масляной пленки, разделяющей рабочие тела. В результате этого возможна передача значительных касательных усилий через масляную пленку в зоне контакта. Для смазывания фрикционных передач следует применять специальные высокотяговые масла, увеличивающие коэффициент трения в контакте. К ним относятся зарубежные масла Santotrac-50, отечественные аналоги ВТМ-1 и ВТМ-2 и другие, у которых коэффициент трения в среднем в 1,2... 1,5 раз выше, чем у минеральных масел, и может достигать значений / = 0,10... 0,20.

Материалы рабочих тел. Рабочие тела фрикционной передачи должны обладать рядом особых свойств, обусловленных спецификой работы фрикционной пары. К таким свойствам можно отнести: а) высокий коэффициент трения; б) высокий модуль упругости для обеспечения значительных сил прижатия и уменьшения гистерезисных потерь; в) высокую контактную усталостную прочность; г) высокую износостойкость. Рассмотрим наиболее часто применяемые материалы.

Закаленная сталь — закаленная сталь. К таким материалам можно отнести шарикоподшипниковую сталь ШХ-15 с твердостью рабочих поверхностей 62...65 HRC,. При ее применении следует обращать особое внимание на точность состава химических компонентов, так как при наличии касательных сил в контакте неметаллические включения плохо сопротивляются их воздействию, что приводит к снижению ресурса передачи в несколько раз. Возможно также использование стали 18Х2Н4МА, свободной от этого недостатка. Передачи с рабочими телами, изготовленными из закаленных сталей, работают, как правило, в масле.

Специальные фрикционные пластмассы с целлюлозным наполнителем (16Л, 24А, КФ-3), коэффициент трения которых может достигать 0,5, являются наиболее перспективными.

Текстолит широко применяют при работе без смазочного материала, поскольку он обладает высоким коэффициентом трения и малым модулем упругости.

Средние значения коэффициентов трения для различных пар материалов, работающих всухую, приведены ниже:

Значение

Закаленная сталь — закаленная сталь..... 0,10...0,18

Текстолит — сталь.................................... 0,20...0,25

Фрикционная пластмасса — сталь ......... 0,3 5... 0,45

При работе со смазочным материалом коэффициент трения скольжения зависит от скорости скольжения. Для оценки коэффициента трения можно воспользоваться формулой, полученной на основе контактно-гидродинами-ческой теории смазки и экспериментальных данных

ОСНОВНЫЕ ПОНЯТИЯ О РЕМЕННЫХ ПЕРЕДАЧАХ

Общие сведения

Ременная передача — передача трением с гибкой связью. Состоит из ведущего и ведомого шкивов и ремня, надетого на шкивы с предварительным натяжением (рис. 1). Нагрузка передается благодаря силам трения, возникающим между шкивами и ремнем.

В зависимости от формы поперечного сечения ремня передачи бывают: плоским ремнем (рис. 1, а), клиновым ремнем (рис. 1,б), круглым ремнем (рис. 1, в), поликлиновым ремнем (рис. 1, г). Наибольшее применение в машиностроении имеют клиновые и поликлиновые ремни.

Рис. 1. Схема ременной передачи

Передачу круглым ремнем применяют в приводах малой мощности (настольные станки, приборы, бытовые машины и др.).

Разновидностью ременной передачи является передача зубчатым ремнем, передающая нагрузку путем зацепления ремня со шкивами.

Достоинства ременных передач. 1. Простота конструкции, эксплуатации и малая стоимость. 2. Возможность передачи движения на значительные расстояния (до 15 м). 3. Возможность работы с высокими частотами вращения. 4. Плавность и бесшумность работы вследствие эластичности ремня. 5. Смягчение вибраций и толчков вследствие упругости ремня. 6. Предохранение механизмов от перегрузок за счет возможности проскальзывания ремня (к передачам зубчатым ремнем это свойство не относится).

Недостатки. 1. Большие радиальные размеры, в особенности при передаче значительных мощностей. 2. Малая долговечность ремня в быстроходных передачах. 3. Большие нагрузки на валы и подшипники от натяжения ремня, необходимость устройств для натяжения ремня. 4. Непостоянное передаточное число вследствие неизбежного упругого скольжения ремня. 5. Чувствительность нагрузочной способности к наличию паров влаги и нефтепродуктов.

Применение. Ременные передачи применяют в большинстве случаев для передачи движения от электродвигателя или двигателя внутреннего сгорания, когда по конструктивным соображениям межосевое расстояние должно быть достаточно большим, а передаточное число и может быть не строго постоянным (приводы станков, конвейеров, дорожных, строительных, сельскохозяйственных машин и др.). Передачи зубчатым ремнем можно применять и в приводах, требующих постоянного значения и.

Мощность, передаваемая ременной передачей, обычно до 50 кВт, хотя может достигать 2000 кВт и больше. Скорость ремня v = 5...50 м/с, а в высокоскоростных передачах до 100 м/с и выше.

После зубчатой передачи ременная — наиболее распространенная из всех механических передач.

В сочетании с другими типами передач ременную передачу применяют на быстроходных ступенях привода.

Натяжение ремней

Предварительное натяжение ремня F0 является необходимым условием работы ременной передачи. Чем выше F0, тем больше тяговая способность и КПД передачи, но меньше долговечность ремня.

Конструкция ременной передачи должна допускать изменение межосевого расстояния как в сторону уменьшения (для свободной установки ремня), так и в сторону увеличения (для натяжения ремня и компенсации его вытяжки).

Натяжение ремня в передачах осуществляют:

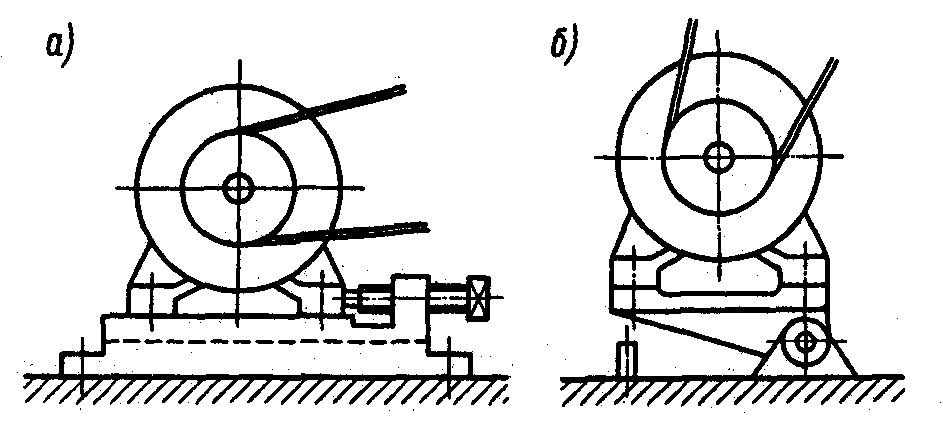

Устройствами периодического действия, где натяжение (по мере вытяжки ремня) регулируют винтами (рис. 2, а), перемещая один из шкивов.

Устройствами постоянного действия, где натяжение создают пружиной или силой тяжести узла. К ним относят натяжной ролик (его устанавливают на ведомой ветви), качающуюся плиту с установленным на ней электродвигателем (рис. 2, б) и др.

Рис. 2. Схемы натяжных устройств

3. Устройствами, автоматически регулирующими натяжение в зависимости от величины передаваемой нагрузки с использованием активных и реактивных сил и моментов, действующих в самой передаче. Одно из таких устройств показано на рис. 3. Шкив 1 здесь установлен на качающемся рычаге, который является одновременно осью ведомого колеса зубчатой передачи. Натяжение ремня (2F0) равно окружной силе на шестерне, установленной на валу электродвигателя, т. е. пропорционально передаваемому моменту.

Рис. 3. Схема передачи с автоматическим регулированием натяжения ремня