- •История развития дисциплины «Детали машин»

- •Смазочные материалы

- •Смазывание подшипников качения. Кпд. Уплотнительные устройства.

- •Теплостойкость

- •Виброустойчивость

- •Общие принципы конструирования деталей машин

- •1. Проектировочный и проверочный расчеты

- •2. Комплексная модель качества

- •3. Комплексное и системное проектирование

- •Контрольные вопросы

- •Общие вопросы проектирования

- •Конструирование. Оптимизация

- •Заклепочные соединения

- •Соединения контактной сваркой

- •Резьбовые соединения

- •Допускаемые напряжения в винтах. Повышение несущей способности резьбовых соединений

- •Фрикционно-винтовые соединения

- •Соединения с натягом

- •Фрикционные передачи и вариаторы

- •1. Общие сведения

- •2. Общие вопросы конструирования

- •Передачи плоским ремнем

- •Передачи зубчатым ремнем

- •Зубчатые передачи

- •Конические зубчатые передачи. Общие сведения и область применения

- •Червячные передачи

- •Планетарные передачи

- •Волновые зубчатые передачи

- •Передача винт-гайка

- •Передали с круговинтовым зацеплением новикова

- •Цепные передачи

- •1. Общие сведения

- •2. Типы цепей

- •Валы и оси

- •1. Общие сведения

- •2. Конструкции и материалы

- •Подшипники качения

- •1. Общие сведения

- •2. Критерии работоспособности

- •3. Распределение нагрузки между телами качения (задача Штрибека)

- •Листовые рессоры

- •Критерии работоспособности и расчета деталей машин

Резьбовые соединения

Общие сведения

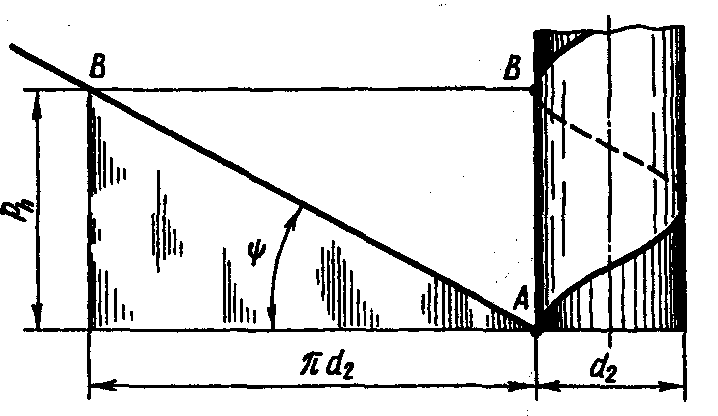

Резьбовые соединения являются наиболее распространенными разъемными соединениями. Их образуют болты, винты, гайки и другие детали с резьбой. Основным элементом соединения является резьба, которая получается путем прорезания или накатки на детали канавок по винтовой линии. Винтовую линию образует гипотенуза прямоугольного треугольника при его навертывании на прямой круговой цилиндр (рис. 1). Если плоскую фигуру (треугольник, трапецию и т. д.) перемещать по винтовой линии так, чтобы ее плоскость при движении всегда проходила через ось цилиндра, то эта фигура образует виток резьбы соответствующего профиля (рис. 2).

Рис. 1. Образование винтовой линии

Рис. 2. Образование резьбы

Классификация резьб. В зависимости от формы поверхности детали, на которой нарезается резьба, различают цилиндрические и конические резьбы (рис. 3).

Рис. 3. Пример конической и цилиндрической резьб

В зависимости от формы профиля различают следующие основные типы резьб: треугольные (рис. 4, а), упорные (рис. 4, б), трапецеидальные (рис. 4, в), прямоугольные (рис. 4, г) и круглые (рис. 4,д).

Рис. 4. Профили резьб

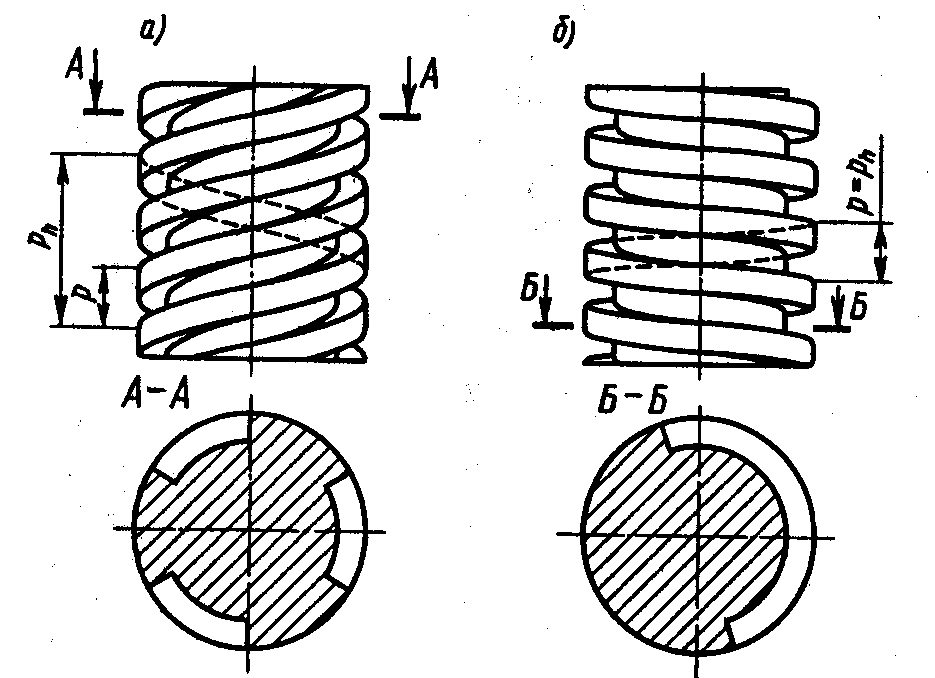

В зависимости от направления винтовой линии резьбы бывают правые (рис. 5, а) и левые (рис. 5, б). У правой резьбы винтовая линия поднимается слева направо, у левой – справа налево. Левая резьба имеет ограниченное применение.

В зависимости от числа заходов резьбы делят на однозаходные (рис. 5, б) и многозаходные (рис. 5, а). Многозаходные резьбы получают при перемещении профилей по нескольким винтовым линиям. Заходность резьбы можно определить с торца винта по числу сбегающих витков.

Рис. 5. Винты с правой трехзаходной (а) и левой однозаходной (б) резьбой.

В зависимости от назначения резьбы делят на крепежные, крепежно-уплотняющие и для преобразования движения.

Крепежные резьбы применяют в соединениях для скрепления деталей. Они имеют треугольный профиль, отличающийся повышенным моментом сопротивления отвинчиванию и высокой прочностью (рис. 6).

Крепежно-уплотняющие резьбы применяют для скрепления деталей в соединениях, требующих герметичности. Их также выполняют треугольного профиля, но без зазоров в сопряжении болта и гайки (рис. 8).

Как правило, все крепежные резьбовые детали имеют однозаходную резьбу.

Резьбы для преобразования движения (вращательного в поступательное или наоборот) применяют в винтовых механизмах (в ходовых и грузовых винтах). Они имеют трапецеидальный (реже прямоугольный) профиль, который характеризуется малым моментом сопротивления вращению.

Достоинства резьбовых соединений. 1. Простота и технологичность конструкции. 2. Удобство сборки, разборки, возможность применения Для регулировки взаимного положения деталей. 3. Высокая нагрузочная способность. 4. Малая стоимость, обусловливаемая стандартизацией и высокопроизводительными процессами изготовления.

Резьбовые детали отличаются большой номенклатурой для самых различных условий работы.

Недостатком резьбовых соединений является высокая концентрация напряжений вследствие наличия резьбы на поверхности деталей, что снижает их прочность при переменных напряжениях.

Геометрические параметры резьбы

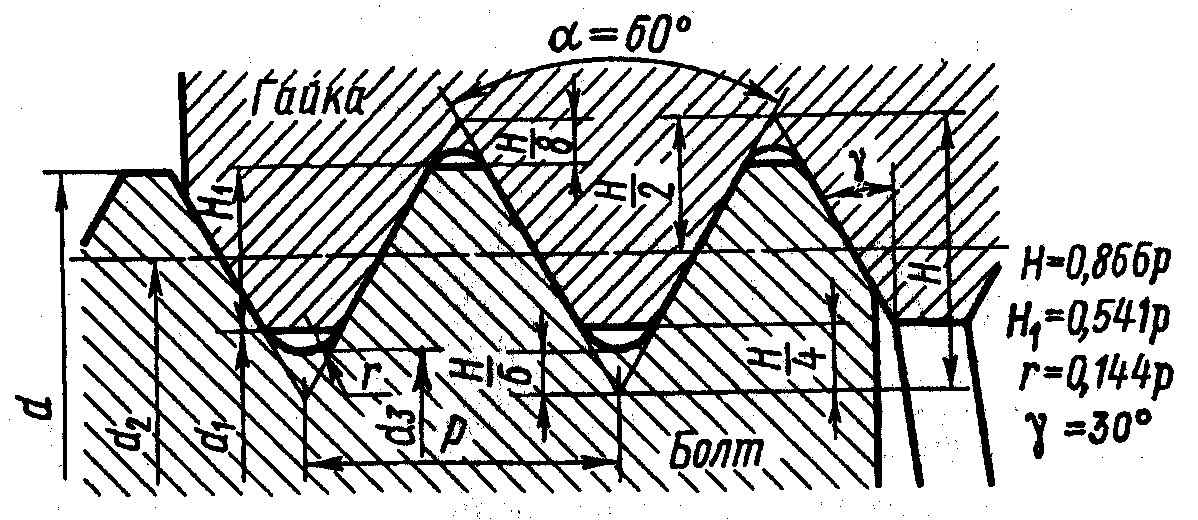

Основными геометрическими параметрами цилиндрической резьбы являются (рис. 6): ,

d – номинальный диаметр резьбы (наружный диаметр винта);

d1 – внутренний диаметр резьбы винта по дну впадины;

d2 — средний диаметр резьбы, т. е. диаметр воображаемого цилиндра, на котором толщина витка равна ширине впадины;

р – шаг резьбы, т. е. расстояние между одноименными сторонами соседних профилей, измеренное параллельно оси резьбы;

ph — xoд резьбы, т. е. расстояние между одноименными сторонами одного и того же витка в осевом направлении (см. рис. 5): для однозаходной резьбы ph = p; для многозаходной ph = zp, где z – число заходов. Ход равен пути перемещения винта вдоль своей оси при повороте на один оборот в неподвижной гайке;

– угол профиля резьбы;

– угол наклона боковой стороны профиля резьбы;

– угол подъёма резьбы (см. рис. 1), т.е. угол, образованный развёрткой винтовой линии по среднему диаметру резьбы и плоскостью, перпендикулярной оси винта:

![]()

Из формулы следует, что угол возрастает с увеличением заходности резьбы.

Рис. 6. Резьба метрическая

Основные тины резьб

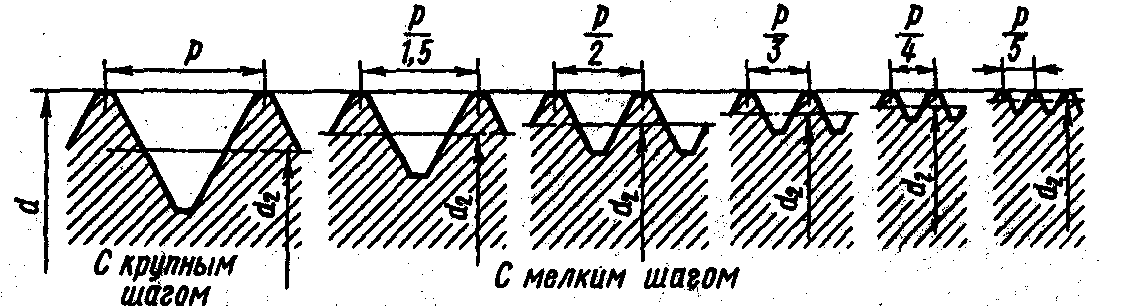

Метрическая резьба (рис. 6) – наиболее распространенная из крепежных резьб. Имеет профиль в виде равностороннего треугольника: = 60°, =30°. Вершины витков и впадин притупляются по прямой или дуге, что предохраняет резьбу от повреждений, уменьшает концентрацию напряжений, удовлетворяет нормам техники безопасности. Радиальный и осевой зазоры в резьбе делают ее негерметичной. В соединениях, требующих герметичности, резьбу выполняют без зазора. Метрическую резьбу изготовляют по стандарту с крутым и мелким шагом (табл. 1). Наклон боковой стороны профиля обеспечивает возможность создания больших осевых сил, а также возможность самоторможения.

В качестве основной крепежной применяют резьбу с крупным шагом, так как она прочнее, менее чувствительна к изнашиванию и неточностям изготовления. Резьбы с мелким шагом различаются между собой коэффициентом измельчения, т. е. отношением крупного шага к соответствующему мелкому шагу (рис. 7). Резьбы с мелким шагом меньше. ослабляют деталь и отличаются повышенным самоторможением, так как при малом шаге угол подъема винтовой линии мал. Мелкие резьбы применяют в резьбовых соединениях, подверженных действию переменных нагрузок (крепление колеса автомобиля ,и др.), а также в тонкостенных и мелких деталях, регулировочных устройствах (точная механика, приборы).

Таблица 1. Резьба метрическая (выборка) (размеры, мм)

Номинальный диаметр резьбы d |

Резьба с крупным шагам |

||

шаг р |

средний диаметр d2 |

внутренний диаметр d, винта по дну впадины |

|

10 12 16 20 24 |

1,50 1,75 2,00 2,50 3,00 |

9,026 10,863 14,701 18,376 22,051 |

8,160 9,853 13,546 16,933 20,319 |

Рис. 7. Изменение среднего диаметра метрической резьбы

в зависимости от коэффициента измельчения шага

Дюймовая резьба имеет Профиль в виде равнобедренного треугольника с углом при вершине = 55°. Вместо шага задают число витков на дюйм (1 дюйм = 25,4 мм). Применяют только при ремонте деталей импортных машин.

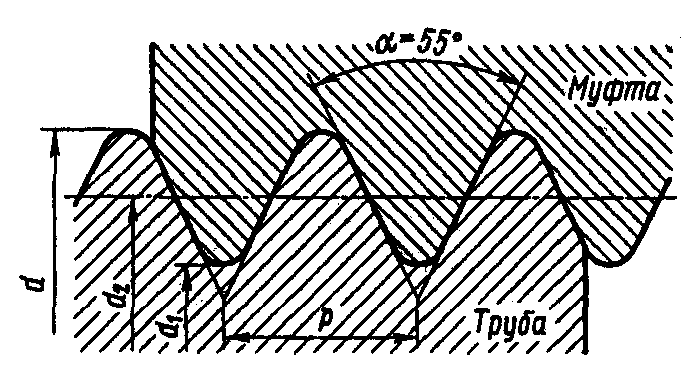

Трубная резьба (рис. 8). Профиль – равнобедренный треугольник. Резьба имеет закругленные выступы и впадины. Отсутствие радиальных и осевых зазоров делает резьбовое соединение герметичным. Она является крепежно-уплотняющей. Применяют для соединения труб. Изготовляют по стандарту. Еще более высокую плотность соединения дает трубная коническая резьба.

Рис. 8. Резьба трубная

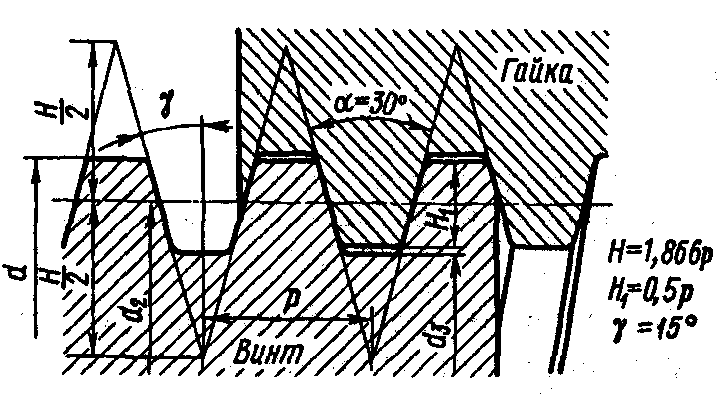

Трапецеидальная резьба (рис. 9). Это основная резьба в передаче винт – гайка (см. ниже). Ее профиль – равнобочная трапеция, угол профиля = 30°, угол наклона боковой стороны профиля = 15°. Шаг может быть крупным, средним и мелким. Характеризуется малыми потерями на трение, технологичностью. КПД выше, чем у резьб с треугольным профилем. Применяют для передачи реверсивного движения под нагрузкой (ходовые винты станков, прессов, домкратов и т. п.). Стандартные размеры резьбы, мм приведены в табл. 2.

Рис. 9. Резьба трапецеидальная

Таблица 2. Резьба трапецеидальная (выборка)

Номинальный (наружный) диаметр резьбы d |

Шаг резьбы р |

Средний диаметр d2 |

Внутренний диаметр резьбы винта d1 |

40 |

3 6* 7** 10 |

38,5 37,0 36,5 35,0 |

36,5 33,0 32,0 29,0 |

52 |

3 8** 12 |

50,5 48,0 46,0 |

48,5 43,0 39,0 |

* Шаги не следует применять при разработке новых конструкций.

** Шаги, предпочтительные при разработке новых конструкций

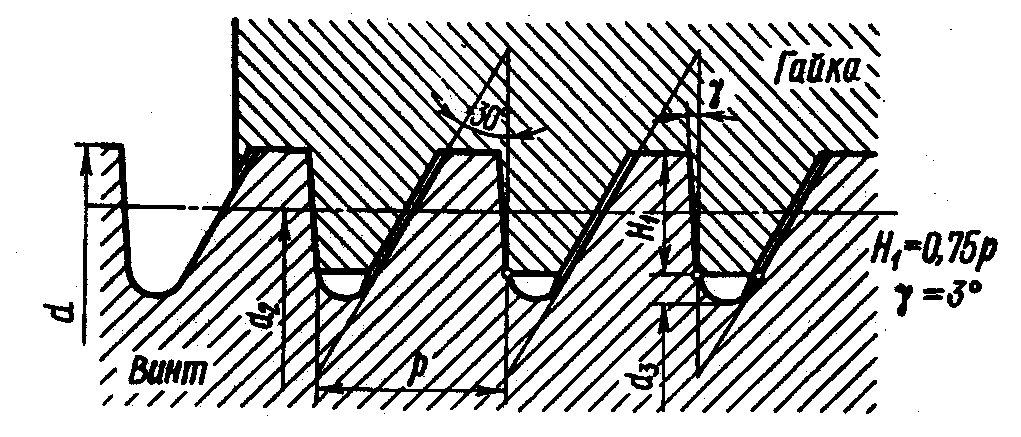

Упорная резьба (рис. 10). Профиль — неравнобочная трапеция. Рабочая сторона профиля имеет угол наклона = 3°, что обеспечивает возможность изготовления резьбы фрезерованием. КПД выше, чем у трапецеидальной резьбы. Закругление впадин повышает сопротивление усталости винта. Применяют в передаче винт — гайка при больших односторонних осевых нагрузках (грузовые винты прессов, домкратов, толкателей и т. п.). Изготовляют по стандарту, шаг может быть крупным, средним и мелким.

Рис. 10. Резьба упорная

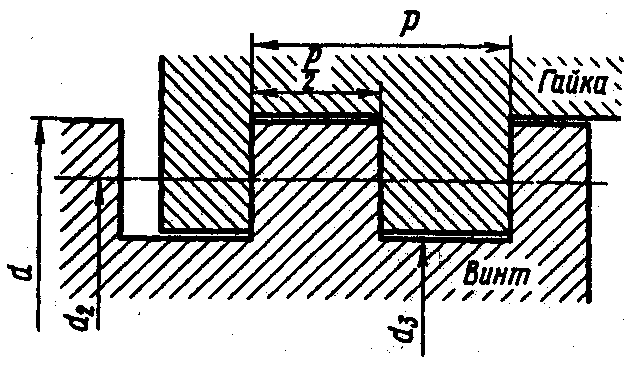

Прямоугольная резьба (рис. 11). Профиль резьбы – квадрат, = 0°. Обеспечивает наивысший КПД, но неудобна в изготовлении (невозможно нарезать объемным инструментом – фрезой). Впадины без закруглений понижают сопротивление усталости винта. При изнашивании появляются осевые зазоры, которые трудно устранить. Не стандартизована. Применяют ограниченно в малонагруженных передачах винт - гайка.

Рис. 11. Резьба прямоугольная

Круглая резьба (рис. 12). Профиль резьбы состоит из дуг, сопряженных короткими отрезками прямых линий. Угол профиля = 30°. Винты с круглой резьбой характеризуются высоким сопротивлением усталости. Изготовляют по стандарту. Применяют ограниченно при тяжелых условиях эксплуатации в загрязненной среде, а также при частых за винчиваниях и отвинчиваниях. Технологична при изготовлении отливкой, накаткой и выдавливанием на тонкостенных изделиях.

Рис. 12. Резьба круглая

Конические резьбы (см. рис. 3) обеспечивают непроницаемость без специальных уплотнений, позволяют затяжкой компенсировать износ, обеспечивают более равномерное распределение нагрузки по виткам. Стандартизованы резьбы с конусностью 1:16 (угол наклона образующей конуса к оси резьбы — 147'24"). Применяют для соединения труб, установки пробок, масленок, штуцеров и т. п.

Способы изготовления резьб.

Конструктивные формы резьбовых соединений

Способы изготовления резьб. Резьбы изготовляют одним из двух основных способов: нарезанием или накатыванием. Нарезание – ранее основной способ изготовления резьбы, давший ей название, – осуществляют резцами, гребенками, плашками, метчиками, резьбовыми головками, фрезами.

Накатывание резьб осуществляют гребенками или роликами на резьбонакатных станках-автоматах путем пластической деформации заготовки. Этот высокопроизводительный и дешевый способ применяют в массовом производстве при изготовлении стандартных крепежных деталей. При накатке профиль резьбы имеет благоприятно расположенные волокна материала (волокна материала не перерезаются), в результате чего предел выносливости повышается на 40 % и более по сравнению с нарезанной резьбой.

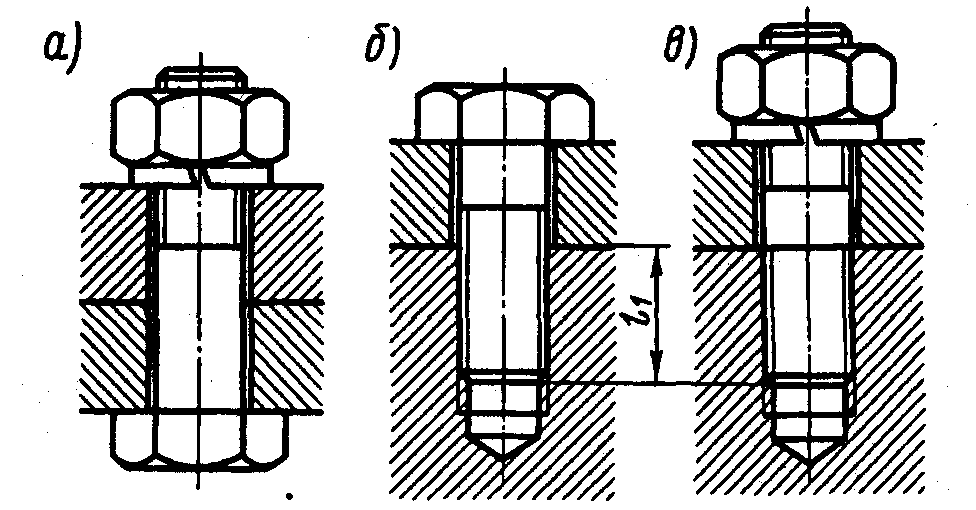

Конструктивные формы резьбовых соединений. Основными резьбовыми соединениями являются соединения винтами с гайками (болтовые), винтами без гаек и шпильками.

Болтовые соединения (рис. 13, а) наиболее простые и дешевые, так как не требуют нарезания резьбы в соединяемых деталях. Чаще всего применяют для скрепления деталей, материал которых не обеспечивает достаточной прочности резьбы. Требуют места для размещения гайки и головки винта, свободного подхода к ним. При завинчивании и отвинчивании гайки» нужно удерживать головку винта от поворота. Имеют несколько меньшую массу, чем соединение винтом (за счет наличия гайки).

Соединения винтами (рис. 13, б). Винт ввинчивают непосредственно в резьбовое отверстие детали, гайка отсутствует.

Соединения шпильками (рис. 13, в) применяют тогда, когда по условиям эксплуатации требуется частая разборка. Применение винтов этом случае привело бы к преждевременному повреждению резьбы корпусной детали при многократном отвинчивании и завинчивании. Шпильку ввинчивают в корпусную деталь коротким резьбовым концом до конца нарезки с помощью гайки, навинченной поверх другой гайки, или с помощью шпильковерта.

Рис. 13. Соединения болтом (а), винтом (б), шпилькой (в)

Глубину завинчивания l1 (рис. 13) в тело детали исходя из условия равнопрочности стального винта и резьбы детали принимают: для стальной детали l1 = (1..1,25)d, для чугунной l1 = (1,25...1,5)d, для детали из легких сплавов l1 = (2...2,5)d, где d – наружный диаметр резьбы.

Для удобства завинчивания и отвинчивания гаек и винтов с шестигранной головкой расстояние между ними должно быть не менее величины 4d при пользовании ключами с открытым зевом и не менее 3d при пользовании торцовыми или кольцевыми ключами, где d – наружный диаметр резьбы.

Контроль силы затяжки в ответственных резьбовых соединениях осуществляют динамометрическими ключами, специальными шайбами, подкладываемыми под головку винта и деформирующимися при достижении определенной нагрузки, замером удлинения стержня болта.

Стандартные крепежные детали

С учетом разнообразных условий применения стандартами предусмотрены различные геометрические формы и размеры болтов, винтов, шпилек, гаек и шайб.

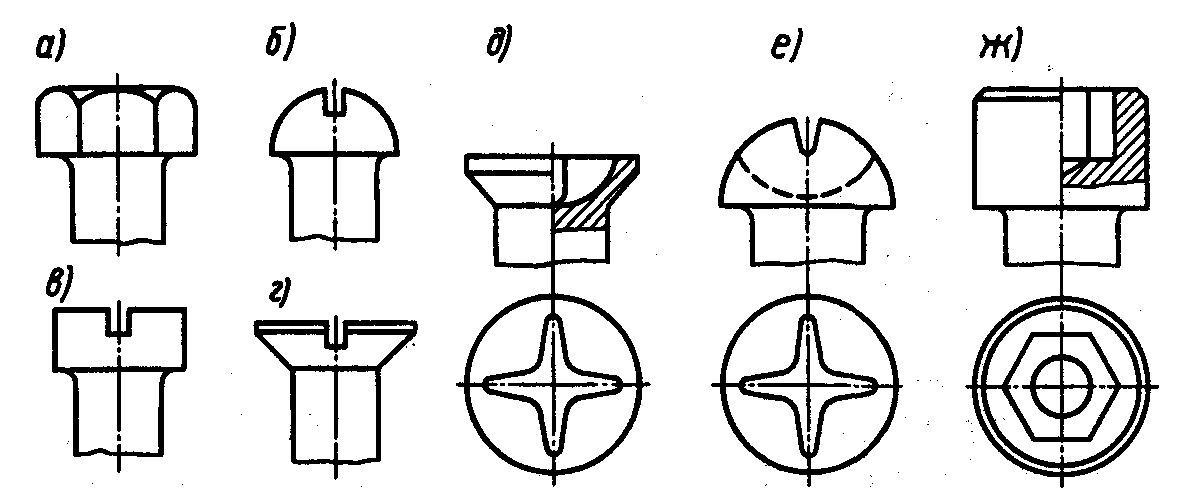

Болты и крепежные винты. Различают эти крепежные детали в зависимости от формы головки, формы стержня, точности изготовления и назначения.

В зависимости от формы головки (рис. 14) болты и винты бывают с шестигранными (а), полукруглыми (б, е), цилиндрическими (в, ж), потайными (г, д) и другими головками. Форму головки выбирают в зависимости от требуемой силы затяжки, пространства для поворота инструмента, внешнего вида и т. д.

Болты и винты с шестигранными головками (рис. 14, а и ж) применяют чаще других, так как они позволяют приложить большой момент завинчивания и, следовательно, получить большие силы затяжки деталей соединения, требуя при этом небольшого угла поворота ключа (1/12...1/6 оборота) до перехвата.

Рис. 14. Формы головок болтов и винтов

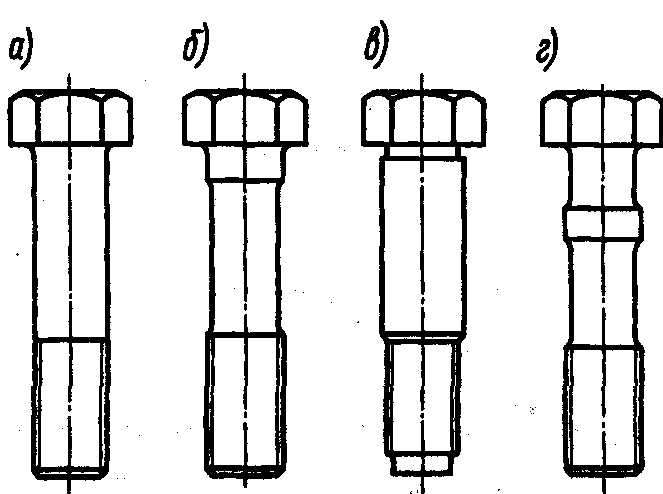

В зависимости от формы стержня болты и винты (рис. 15) бывают: с нормальным стержнем (а), с подголовком (б), с утолщенным точно изготовленным стержнем для постановки без зазора в обработанное разверткой отверстие (в), со стержнем уменьшенного диаметра для повышения податливости и сопротивления усталости при переменных нагрузках (г).

Рис. 15. Формы стержня болтов и винтов

В зависимости от точности изготовления болты и винты бывают нормальной и повышенной точности.

В зависимости от назначения болты и винты бывают общего назначения, установочные и специальные.

Установочные винты применяют для фиксации положения деталей. Их выполняют с различными по форме головками и концами (рис. 16).

Рис. 16. Винты установочные

К специальным болтам (рис. 17) относят болты конусные для отверстия из-под развертки (а), грузовые – рым-болты (б) и др.

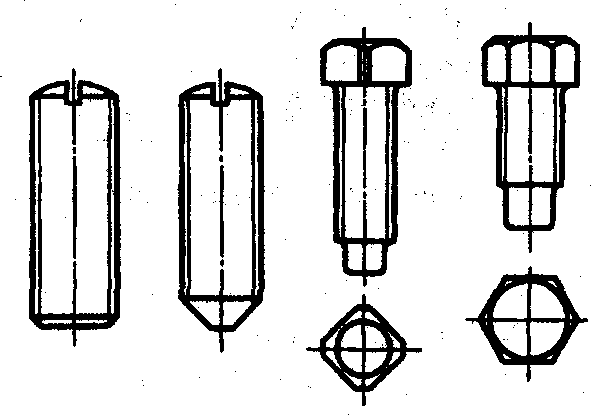

Рис. 17. Болты специальные

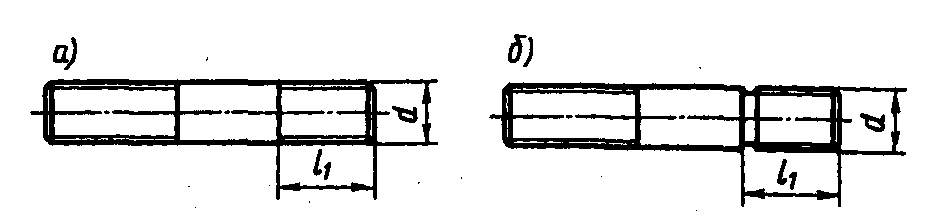

Шпильки (рис. 18). Изготовляют без канавки (а) и с канавкой (б). Шпильку завинчивают в корпусную деталь коротким резьбовым концом, длина которого может быть различной. Для чугунных деталей применяют шпильки с глубиной завинчивания l1 = 1,35d (тип I), для стальных l1 = d (тип II).

Рис. 18. Шпильки

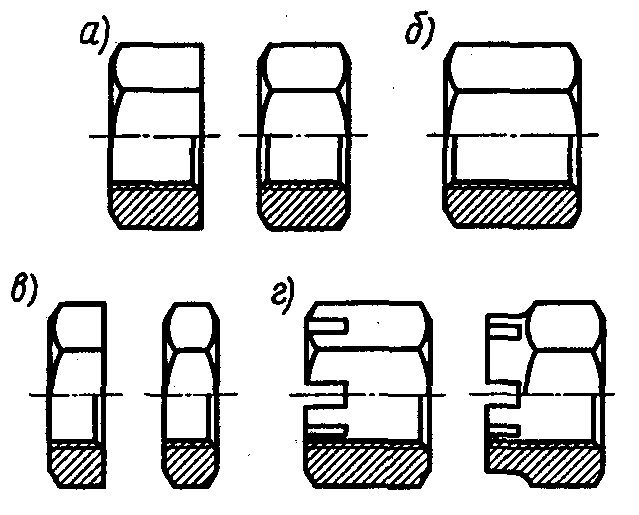

Гайки. Различают в зависимости от формы, высоты и точности изготовления.

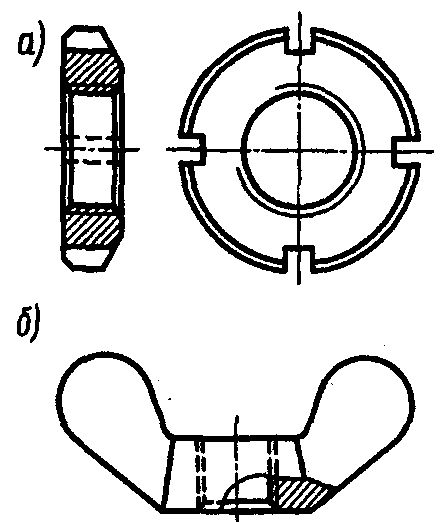

В зависимости от формы гайки бывают: шестигранные (рис. 19, а – г), круглые (рис. 20, а), гайки-барашки (рис. 20, б) и др.

Рис. 19. Гайки шестигранные

В зависимости от высоты шестигранные гайки бывают (рис. 19): нормальные (а), высокие (б) и низкие (в). Высокие гайки применяют при частых разборках и сборках с целью уменьшения износа резьбы и обмятия граней гайки ключом. Прорезные и корончатые гайки (рис. 19, г) также выполняют высокими.

В зависимости от точности изготовления шестигранные гайки бывают нормальной и повышенной точности.

Рис. 20. Гайка круглая и гайка-барашек

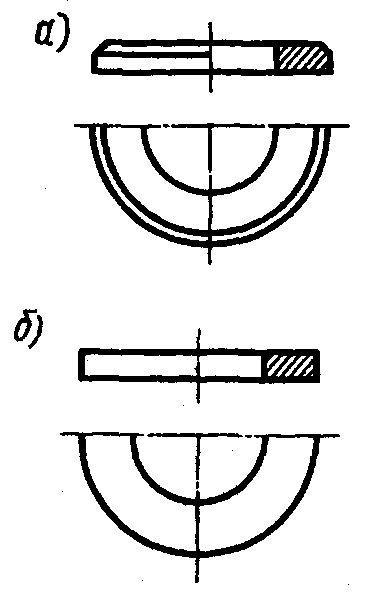

Шайбы. Шайбы служат для предохранения деталей от задиров и увеличения опорной поверхности. Их подкладывают под гайки. Шайбы бывают (рис. 21): точеные (а) и штампованные (б).

Имеется большая группа стандартных стопорных шайб, которые применяют для предохранения резьбовых деталей от самоотвинчивания. Такие шайбы подкладывают под гайки (рис. 13, а и в) или под головки винтов (рис. 13, б).

Рис. 21. Шайбы