- •История развития дисциплины «Детали машин»

- •Смазочные материалы

- •Смазывание подшипников качения. Кпд. Уплотнительные устройства.

- •Теплостойкость

- •Виброустойчивость

- •Общие принципы конструирования деталей машин

- •1. Проектировочный и проверочный расчеты

- •2. Комплексная модель качества

- •3. Комплексное и системное проектирование

- •Контрольные вопросы

- •Общие вопросы проектирования

- •Конструирование. Оптимизация

- •Заклепочные соединения

- •Соединения контактной сваркой

- •Резьбовые соединения

- •Допускаемые напряжения в винтах. Повышение несущей способности резьбовых соединений

- •Фрикционно-винтовые соединения

- •Соединения с натягом

- •Фрикционные передачи и вариаторы

- •1. Общие сведения

- •2. Общие вопросы конструирования

- •Передачи плоским ремнем

- •Передачи зубчатым ремнем

- •Зубчатые передачи

- •Конические зубчатые передачи. Общие сведения и область применения

- •Червячные передачи

- •Планетарные передачи

- •Волновые зубчатые передачи

- •Передача винт-гайка

- •Передали с круговинтовым зацеплением новикова

- •Цепные передачи

- •1. Общие сведения

- •2. Типы цепей

- •Валы и оси

- •1. Общие сведения

- •2. Конструкции и материалы

- •Подшипники качения

- •1. Общие сведения

- •2. Критерии работоспособности

- •3. Распределение нагрузки между телами качения (задача Штрибека)

- •Листовые рессоры

- •Критерии работоспособности и расчета деталей машин

Допускаемые напряжения в винтах. Повышение несущей способности резьбовых соединений

Резьбовые соединения получили большое распространение в машиностроении. В современных машинах детали, имеющие резьбу, составляют свыше 60% от общего количества деталей.

Широкое применение резьбовых соединений в технике определяется: 1) возможностью создания больших осевых сил сжатия деталей при небольшой силе, приложенной к ключу (выигрыш в силе для крепежных резьб обычно составляет 70…100 раз); 2) удобными формами и малыми габаритами резьбовых деталей; 3) взаимозаменяемостью резьбовых деталей в связи со стандартизацией резьб; 4) централизованным изготовлением резьбовых деталей.

Стальные винты и шпильки в соответствий с ГОСТ 1759–82 изготовляют 12-ти классов прочности. Класс прочности обозначают двумя цифрами, например 5.8. Первая цифра, умноженная на 100, указывает минимальное значение предела прочности (МПа), а их произведение, умноженное на 10, соответствует приблизительно пределу текучести. В данном случае В = 500 МПа, Т = 400 МПа

Допускаемые напряжения []р при действии на резьбовое соединение постоянной нагрузки выбирают в зависимости от предела текучести Т материала винта (болта)

![]() ,

,

где. S – коэффициент запаса, принимаемый равным 1,5...2,5. Меньшие значения S применяют при контроле силы затяжки с помощью динамометрических ключей или ключей предельного момента и повышенной точности расчета. Для винтов малых диаметров (d 10мм) при отсутствии контроля силы затяжки верхний предел запаса прочности увеличивают до 4, поскольку сила затяжки в этом случае определяется квалификацией рабочего и может быть существенно повышена по сравнению с расчетной.

Нарушение работоспособности резьбовых соединений, нагруженных постоянной и переменной силой, как правило, происходит из-за разрушения винтов, реже гаек. Поэтому при конструировании резьбовых соединений особое внимание должно быть обращено на повышение несущей способности этих деталей. Применяются следующие приемы, позволяющие повысить прочность резьбовых соединений.

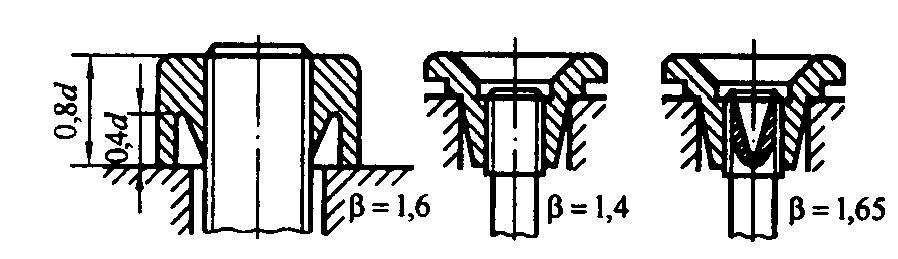

Конструктивные и технологические способы повышения прочности резьбовых деталей. При действии на соединение переменных нагрузок разрушение, как правило, происходит на резьбовом участке винта. Поэтому любые приемы, повышающие выносливость резьбового участка, должны рассматриваться как повышающие работоспособность соединения в целом. Основной причиной пониженной выносливости является высокая концентрация напряжений во впадинах витков резьбы, особенно в зоне первых рабочих витков (вблизи опорной поверхности гайки). Поэтому снижение местной нагрузки в зоне наибольшей концентрации позволяет повысить до 60 % циклическую прочность резьбовых соединений. На рисунке 1 приведены варианты выполнения гаек и винта в резьбовой зоне с улучшенным распределением нагрузки по виткам резьбы ( – коэффициент повышения предела выносливости по сравнению с обычным исполнением).

Рисунок 1 – Конструктивные способы повышения

равномерности распределения нагрузки по виткам резьбы

Некоторое повышение предела выносливости (до 20 %) можно получить путем выполнения отверстия под резьбу в гайке со стороны опорной поверхности на конус (рисунок 2). В этом случае нагрузка F1 на виток винта со стороны опорной поверхности прикладывается на большем плече а (рисунок 2, б), что увеличивает изгибную податливость витков резьбы винта и снижает долю приходящейся на них нагрузки.

Рисунок 2 – Гайка с повышенной

податливостью первых рабочих витков

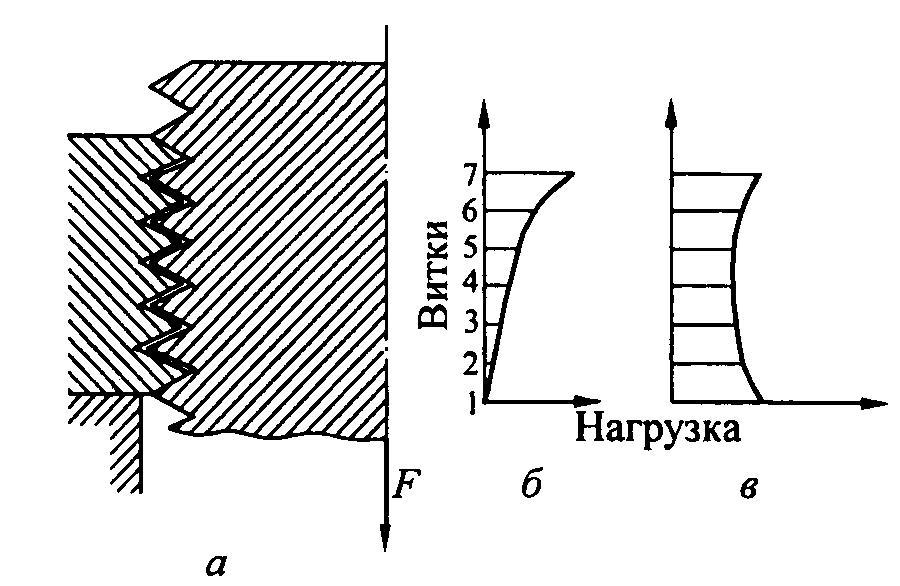

Определенный эффект может быть достигнут в случае выполнения резьбы гайки с шагом немного большим, чем шаг резьбы винта. Если разность шагов выбрать равной /z, где – средний боковой зазор в резьбе, a z – число витков гайки, то после свинчивания гайки с винтом до приложения нагрузки в контакте будут находиться не все пары витков резьбы винта и гайки, а только пары витков, ближайшие к торцам гайки (рисунок 3). Нагрузка F, приложенная к винту, вызовет растяжение его и сжатие тела гайки. Вследствие этого разность шагов будет уменьшаться и постепенно все витки, включая первый виток снизу, подключатся к работе (рис. 3,б). В этом случае нагрузка на первом витке минимальна. При дальнейшем увеличении силы F рост нагрузки на нижние витки будет происходить более интенсивно, в результате чего при рабочей нагрузке эпюра принимает вид, показанный на рисунке 3,в. Эффект повышения прочности достигается за счет более равномерного распределения нагрузки по виткам резьбы.

Из технологических мероприятий существенное повышение предела выносливости дает накатка резьбы, при которой волокна материала не перерезываются и, кроме этого, во впадинах резьбы после накатки образуются напряжения сжатия, положительно влияющие на характер напряженного состояния во впадинах наиболее нагруженных витков. Для крупногабаритных резьбовых деталей повышение циклической прочности достигается, если после нарезки резьбы и термообработки используют обкатку впадин. Обкаткой роликом впадин резьбы удается повысить предел выносливости резьбовых деталей до двух раз и более.

Рисунок 3 – Улучшение распределения нагрузки

по виткам резьбы путем коррекции шага

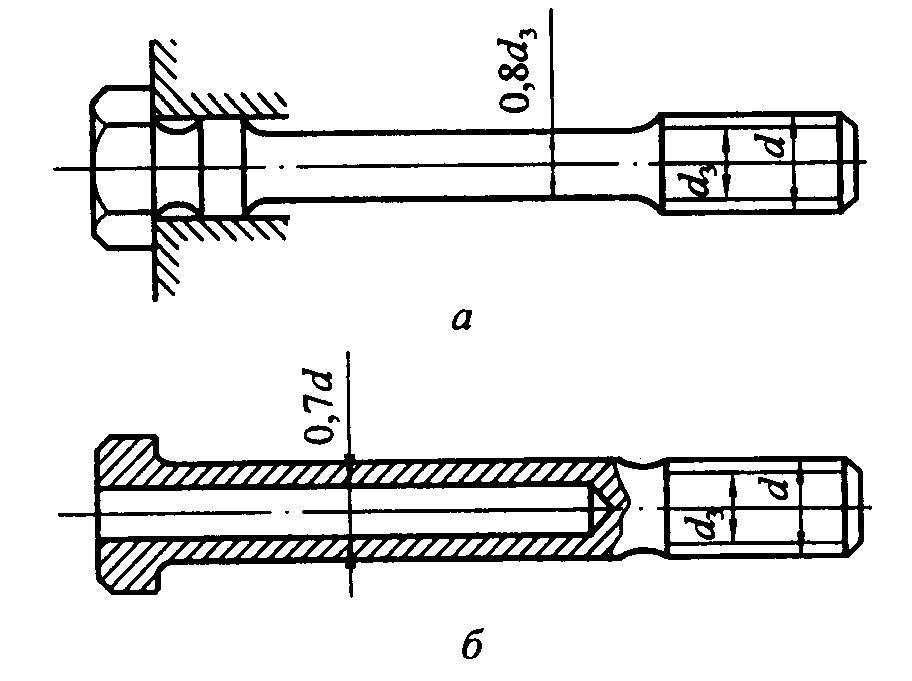

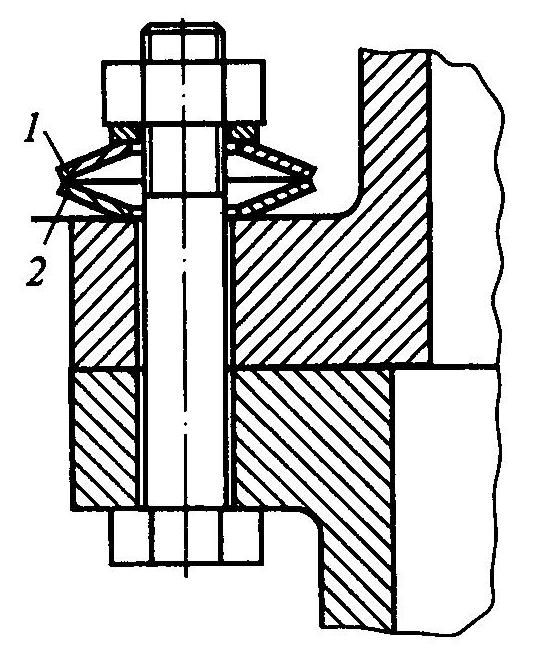

Снижение коэффициента основной нагрузки . В соединениях, работающих при переменных нагрузках, снижение является эффективным способом повышения прочности резьбовых соединений. Практически это может быть осуществлено путем увеличения податливости винтов в нерезьбовой части (рисунок 4), либо повышением жесткости стыка, например, за счет снижения шероховатости стыкуемых поверхностей, лучшей их пригонки, увеличения жесткости прокладок, в случае необходимости их применения. Иногда для снижения под головку винта или под гайку устанавливают тарельчатые пружины 1,2 (рисунок 5).

Рисунок 4 – Примеры выполнения винтов

с повышенной податливостью

Использование винтов более высокого класса прочности. С переходом от класса прочности 4.6 к классу 10.9 предел текучести винта возрастает примерное 3,5 раза, что в сочетании с контролируемой затяжкой дает значительный выигрыш в размерах. Это особенно целесообразно; когда работоспособность соединений лимитирована статической прочностью винтов.

Рисунок 5 – Пример

снижения коэффициента основной нагрузки

Применение контролируемой затяжки. При сборке резьбовых соединений в зависимости от их ответственности и требований к металлоемкости применяют либо контролируемую, либо неконтролируемую затяжку. Контроль силы при затяжке осуществляют чаще всего по величине момента завинчивания, используя для этого специальный динамометрический ключ или ключ предельного момента. Более точно затяжку можно контролировать по величине удлинения стержня винта.

Использование контролируемой затяжки позволяет более точно определить расчетную нагрузку на винты. При этом коэффициенты запаса при расчетах по максимальным напряжениям снижают в 1,5.„2 раза по сравнению с неконтролируемой затяжкой, что приводит к снижению диаметров винтов на 20...30%.

Опыт эксплуатации резьбовых соединений, подверженных действию переменных нагрузок, а также испытания соединений на усталость показывают целесообразность значительной начальной затяжки соединений для винтов из углеродистых сталей (в частности классов прочности 5.8 и 6.8) равной (0,6…0,7)Т, а из легированных сталей (0,5…0,6)Т.

Затяжка увеличивает сопротивление усталости винтов, так как повышая жёсткость стыка, уменьшает переменную составляющую напряжений в винтах.

Расчётом определяют:

1) запас прочности по амплитудам

![]() ,

,

где

![]() – предельно допускаемая амплитуда

переменных напряжений;

– предельно допускаемая амплитуда

переменных напряжений;

![]() – предел усталости

материала винта;

– предел усталости

материала винта;

– масштабный фактор;

k – эффективный коэффициент концентрации напряжений;

[S]a = 2,5…4,0 – коэффициент запаса.

2) запас прочности по максимальным напряжениям

S = т / max = т / (0 + 2a) [S]т

где т – предел текучести материала винта;

0 = min = 1,3Fзат / Ар – постоянные напряжения растяжения от силы затяжки;

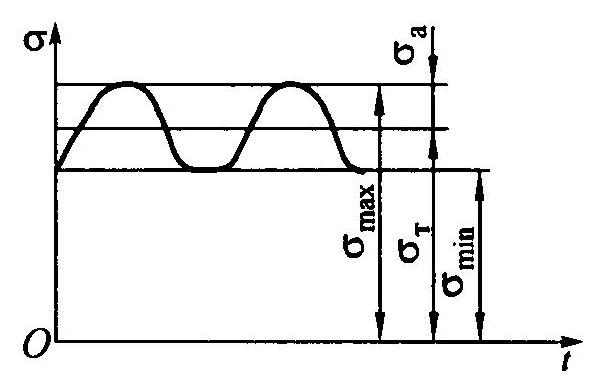

а = 0,5Fa / Ар – амплитуда напряжений от внешней силы Fa (рисунок 6);

Ар – расчётная площадь сечения винта.

Рисунок 6 –

Напряжения в винте, нагруженном силой

затяжки и переменной внешней силой,

изменяющейся по гармоническому закону

Таким образом, используя вышеизложенные приёмы, можно существенно повысить прочность резьбовых соединений не увеличивая размеры деталей, что позволяет снизить затраты на производство.

Литература

1. Детали машин: Учеб. для вузов / Л.А. Андриенко, Б.А. Байков, И.К.Ганулич и др.; Под ред. О.А.Ряховского. М.: Изд-во МГТУ им. Н.Э.Баумана, 2002.

2. Решетов, Д.Н. Детали машин/ Д. Н. Решетов. М.: Машиностроение, 1989.

3. Дунаев, П.Ф. Конструирование узлов и деталей машин / П.Ф. Дунаев, О.П. Леликов. М.: Издательский центр «Академия», 2004.