- •Тема 1. Сканирующие зондовые методы исследования и создания нанообъектов

- •1.Сканирующая туннельная микроскопия

- •2.Атомно-силовая микроскопия

- •Тема 2.Физические основы нанотехнологий

- •Тема 3.Методы получения наночастиц и наноматериалов

- •Тема 4. Углеродные нанотрубки

- •-Сверхконденсаторы из углеродных нанотрубок.

- •-Магнитная flash-память на основе углеродных нанотрубок.

- •-Светоизлучающие нанотрубки в телевизорах и дисплеях.

- •-Прозрачная наноткань с высокой прочностью.

- •Тема 5. Нанокристаллические металлические материалы

Тема 3.Методы получения наночастиц и наноматериалов

Материалы с наноструктурой получают различными методами – или непосредственно получая очень мелкое зерно в массивном материале (кристаллизация аморфного сплава или специальные методы пластической деформации) или путем компактирования предварительно изготовленных наночастиц.

Методы получения наночастиц

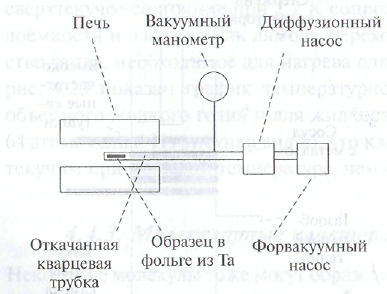

1.Термолиз – разложение при высокой температуре твердых веществ, содержащих катионы металлов, молекулярные анионы или металлорганические соединения. Схема подобной установки показана на рис. 17.

Рис.17. Установка для получения наночастиц металла путем термического разложения твердого вещества, содержащего катионы металла, молекулярные анионы или металлорганические соединения.

Для получения наночастиц Li в вакуумную камеру (кварцевая трубка) помещают азид лития LiN3 и нагревают до 400 ºС. При температуре 370 ºС LiN3 разлагается с выделением газообразного N2, который откачивается вакуумным насосом. Оставшуюся после удаления N2 металлический Li объединяется в частицы с размером < 5 нм.

Другой пример использования термолиза – получение карбонильных порошков Fe и Ni путем разложения пентакарбонила металла Fe(CO)5 и Ni(CO)5.

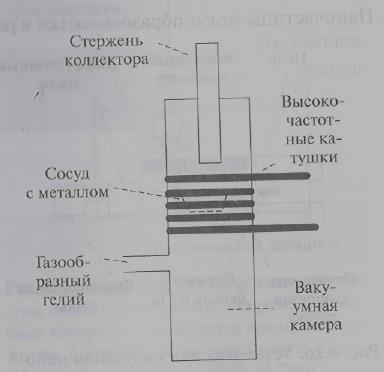

2 .Высокочастотный

индукционный нагрев (рис. 18). Металл в

виде прутка помещается в вакуумную

камеру и разогревается выше температуры

испарения высоковольтными радиочастотными

катушками, обмотки которых находятся

снаружи вакуумной камеры. Затем в камеру

с парами металла впускают гелий. Атомы

гелия играют роль зародышей конденсации

металла. Эти комплексы диффундируют к

холодному коллектору, на котором они

осаждаются, образуя наночастицы.

.Высокочастотный

индукционный нагрев (рис. 18). Металл в

виде прутка помещается в вакуумную

камеру и разогревается выше температуры

испарения высоковольтными радиочастотными

катушками, обмотки которых находятся

снаружи вакуумной камеры. Затем в камеру

с парами металла впускают гелий. Атомы

гелия играют роль зародышей конденсации

металла. Эти комплексы диффундируют к

холодному коллектору, на котором они

осаждаются, образуя наночастицы.

Рис.18. Схема установки для получения наночастиц с помощью плазмы, разогреваемой высокочастотным полем

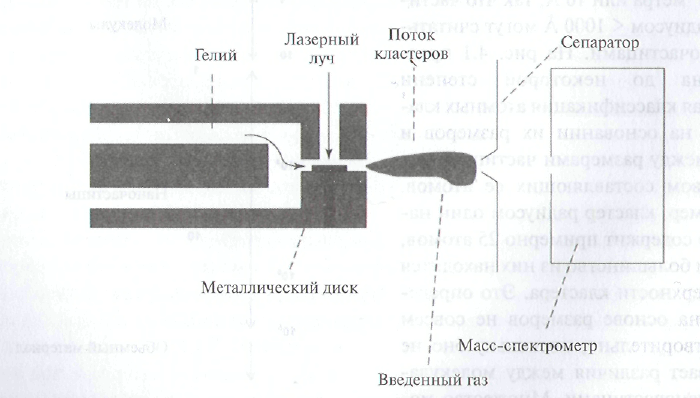

3 .Метод

лазерного испарения металла с поверхности

и осаждение на подложку (рис. 19). Лазерный

луч высокой мощности падает на

металлический диск, вызывая испарение

атомов с поверхности металла. Эти атомы

выносятся потоком гелия через сопло,

газ, содержащей атомы металла и атомы

гелия, расширяется и поэтому охлаждается.

При этом в газе образуются кластеры

металла, которые можно проанализировать

с помощью масс-спектометра или осадить

на коллекторе в виде наночастиц.

.Метод

лазерного испарения металла с поверхности

и осаждение на подложку (рис. 19). Лазерный

луч высокой мощности падает на

металлический диск, вызывая испарение

атомов с поверхности металла. Эти атомы

выносятся потоком гелия через сопло,

газ, содержащей атомы металла и атомы

гелия, расширяется и поэтому охлаждается.

При этом в газе образуются кластеры

металла, которые можно проанализировать

с помощью масс-спектометра или осадить

на коллекторе в виде наночастиц.

Рис. 19. Установка для получения наночастиц металлов лазерным испарением атомов с поверхности.

4.Химические методы. Они заключаются в восстановлении металла из солей с образованием очень мелких частиц. Например, из соли MoCl2, растворенной в толуоле, можно восстановить Mo, используя восстановитель NaBEt3H (Et = C2 H5):

MoCl2 + 3NaBEt3H → Mo + 3BEt3 + 3/2H2

Получаются металлические частицы размером 1-5 нм. Химические методы наиболее пригодны для массового производства нанопорошков.

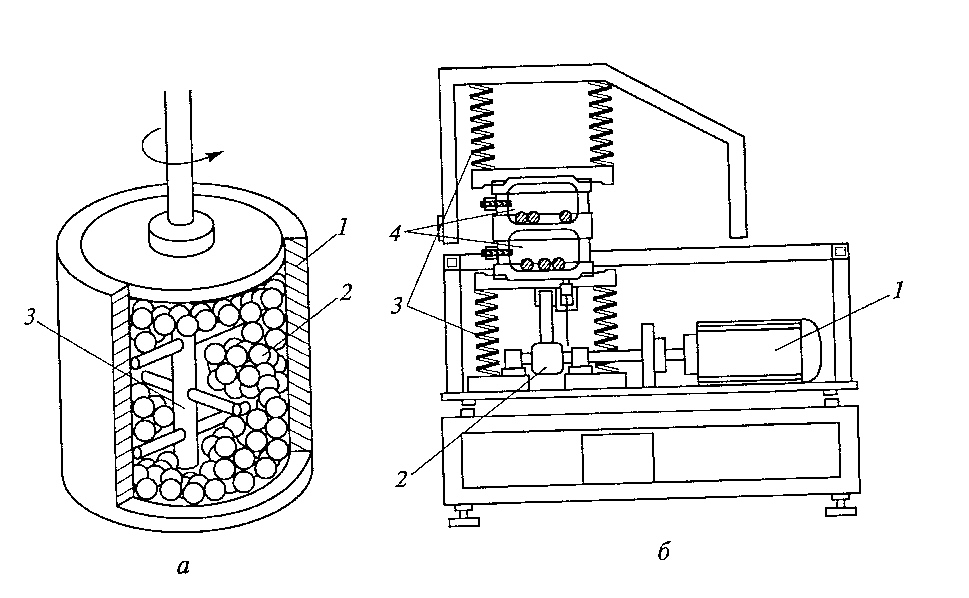

5.Высокоэнергетическое измельчение. Измельчение в мельницах, дезинтеграторах, аттриторах и других диспергирующих установках происходит за счет раскаливания, раздавливания, разрезания, истирания, распиливания и т. д. Примеры таких установок показаны на рис. 20.

Рис.20.Схемы установок для измельчения: а-аттритер (1-корпус,2-шары,3-вращающаяся крыльчатка); б-вибрационная мельница (1-двигатель,2-вибратор,3-пружины,4-барабаны с шарами и измельчаемой шихтой).

Методы получения компактных материалов

1.Компактирование из порошков. В этом случае в качестве исходного материала используют ультрадисперсные порошки (размер частиц < 100 нм) или более крупные порошки, полученные в условиях интенсивного измельчения и состоящие из мелких кристаллов с наноразмерами. Для компактирования порошков и получения наноматериалов используются методы порошковой металлургии – прессование и спекание. Спекание нужно проводить так,чтобы не произошло укрупнение частиц, вероятность которого увеличивается с уменьшением размеров частиц.

2.Контролируемая кристаллизация из аморфного состояния. Для получения металлов в аморфном состоянии требуются очень высокие скорости охлаждения из жидкого состояния и использование сплавов специального состава. Один из способов получения высоких скоростей охлаждения – охлаждение жидкости на большом охлажденном медном барабане (закалка из жидкого состояния).

Если аморфные материалы подвергнуть контролируемому рекристаллизационному отжигу, управляя процессами зарождения и роста кристаллитов, то можно получить наноматериал с размерами кристаллитов 10-20 нм и менее. В дальнейшем будут рассмотрены магнитные наноматериалы, изготовленные таким методом.

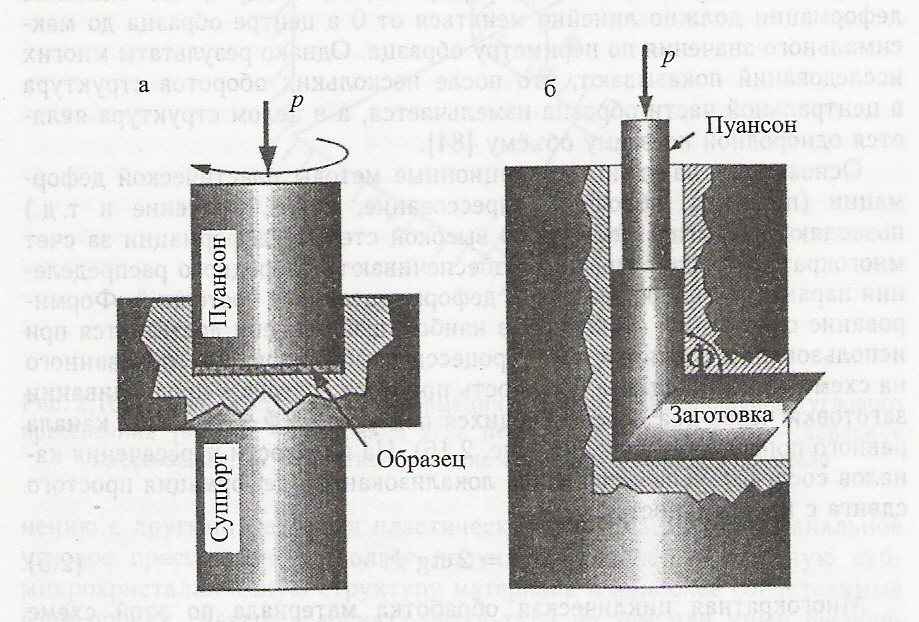

3.Интенсивная пластическая деформация. На рис. 21 показаны две схемы

Рис.21.Схемы методов интенсивной пластической деформации: а-кручение под высоким давлением; б-равноканальное угловое прессование.

деформирования массивных металлических образцов без разрушения, приводящие к очень высоким степеням деформации и сильному (до наноразмеров) измельчению зерна. На рис. 17а показано кручение под высоким давлением. Дискообразный образец помещают в матрицу и сжимают вращающимся пуансоном. Геометрическая форма образцов такова, что основной объем материала деформируется в условиях квазигидростатического сжатия и поэтому образец не разрушается, несмотря на большую степень деформации.

Второй способ (рис. 21б) называется равноканальным угловым прессованием. Образец деформируется по схеме простого сдвига и процесс может быть повторен многократно. Очень высокие степени деформации без разрушения образца позволяют измельчить зерно до наноразмеров ~ 100 нм.

4.Технология пленок и покрытий. Для многих электронных приборов могут быть использованы наноструктурные пленочные образцы, расположенные на подложке, или специальные поверхностные структуры. Рассмотрим два метода изготовления пленок.

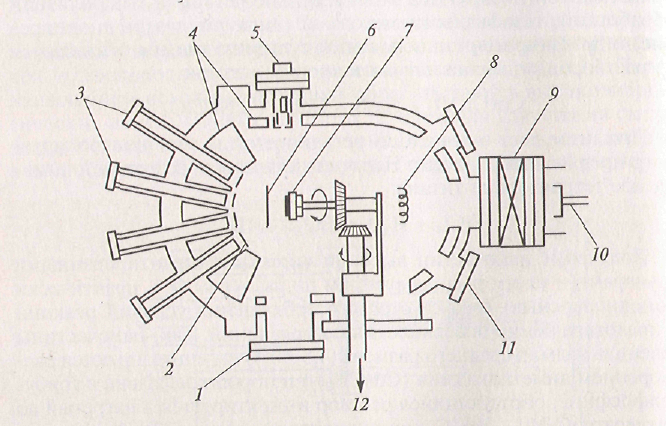

а )

Метод молекулярно- лучевой эпитаксии

(рис.22).

)

Метод молекулярно- лучевой эпитаксии

(рис.22).

Рис. 22. Схема установки для молекулярно-лучевой эпитаксии (вид сверху): 1 – экран; 2,3- соответственно заслонки и фланцы эффузионных ячеек; 4 - экраны; 5 - дифрактометр; 6 - заслонка; 7 - подложка на вращающемся держателе; 8 - ионизационный индикатор; 9 - шлюзовой клапан; 10 - вакуумный шлюз для смены образцов; 11 - смотровое окно; 12 - двигатель для вращения подложки.

Эпитаксия – это наращивание монокристаллического слоя на подложке. Она используется для выращивания гетероструктур с наноразмерами. Испаряемые из эффузионных ячеек соединения и легирующие примеси програмированно конденсируются на специально подготовленной и подогреваемой подложке. Вакуумный шлюз позволяет менять подложки, сохраняя вакуум. Кристаллизация пленки осуществляется ориентированно. Этот метод используется для создания полупроводниковых гетерогенных структур.

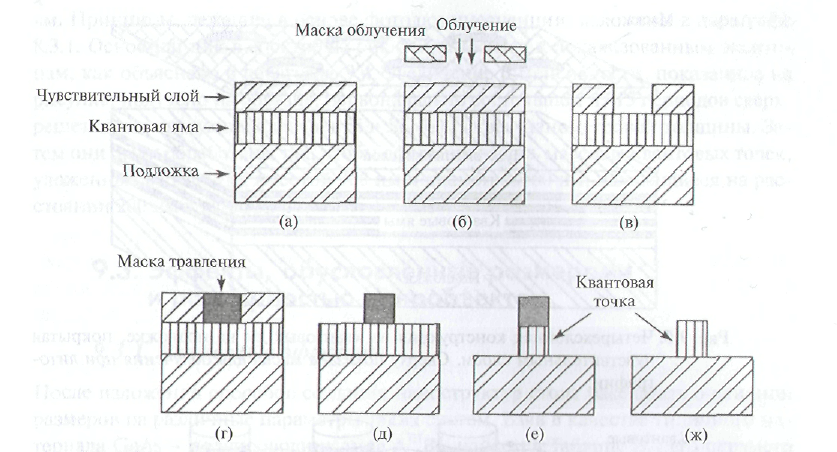

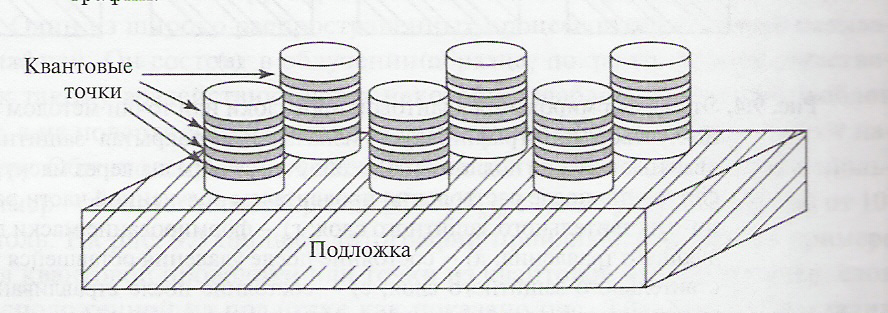

б) Метод электронно-лучевой литографии (рис. 23). В этом методе чувствительный слой (резистор) облучается электронами в местах, желательных для создания элементов наноструктуры. Это может осуществляется либо через маску, либо путем соответствующего сканирования пучком. Места резистора, куда попал электронный пучек, становятся растворимыми в специальном растворе и удаляются. Далее наносится маска для травления в образовавшиеся углубления в чувствительном слое и потом удаляется оставшаяся часть этого слоя. Не закрытие новой маской участки слоя, составляющего изначально квантовую яму, удаляются химическим травлением и остается требуемая квантовая структура, которая может быть квантовой точкой или проволокой. Пример получаемой структуры, состоящей из квантовых точек, показан на рис. 24.

Рис. 23. Этапы формирования квантовой проволоки или точки методом электронно - лучевой литографии: а) - изначальная покрытая защитным слоем квантовая яма на подложке; б) - облучение образца через маску; в) - конфигурация после растворения проявителем облученной части радиационно-чувствительного защитного слоя; г) - формирование маски для последующего травления; д) - состояние после удаления оставшейся части чувствительного защитного слоя; е) - состояние после стравливания частей материала квантовой ямы; ж) - окончательный вид наноструктуры после удаления маски травления.

Рис.24.Массив квантовых точек, полученных методом литографии.