- •Лекция № 1

- •Производственный и технологический процесс

- •Определения и основные понятия

- •2.1. Основные термины и определения

- •2.2. Дифференциация и концентрация технологических процессов

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 3

- •3.1. Факторы, определяющие точность обработки

- •3.2. Жёсткость технологической системы

- •3.3. Влияние на точность обработки температуры обработки и дру- гих факторов

- •3.4. Отклонение формы и расположения поверхностей

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 4

- •4.1. Определения и основные понятия

- •4.2. Параметры шероховатости поверхности

- •Разновидности направлений неровностей

- •4.3. Влияние качества поверхности на эксплуатационные свойства

- •Соотношение параметров шероховатости и

- •4.4. Зависимость шероховатости и точности поверхностей от видов обработки

- •Шероховатость поверхности и точность обработки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 5

- •5.1. Понятие о базах, их классификация и назначение

- •5.2. Основные схемы базирования

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 6

- •6.1. Виды и способы изготовления заготовок

- •Технологические характеристики способов получения поковок и штамповок

- •6.2. Основные требования к заготовкам

- •6.3. Предварительная обработка заготовок

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 7

- •7.1. Определения и основные понятия

- •7.2. Факторы, влияющие на размер припуска

- •7.3. Межоперационные припуски и допуски

- •Вопросы для самопроверки

- •Изложенного материала

- •Лекция № 8

- •8.1. Основы организации и управления процессом технологической подготовки производства (тпп)

- •8.2. Единая система технологической документации

- •8.3. Исходные данные для проектирования технологического процес- са механической обработки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 9

- •9.1. Понятие о технологичности и правила обработки проектируемой детали (изделия) на технологичность

- •9.2. Технологическая рациональность конструктивных решений

- •9.3. Преемственность конструкций и конструктивных решений

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 10

- •10.1. Исходные данные и последовательность технологических ра-

- •10.2. Выбор технологической схемы обработки

- •Технологическая схема обработки фланцевой втулки

- •11.1. Виды приспособлений

- •11.2. Установочные элементы приспособлений

- •11.3. Виды установочных элементов

- •11.4. Направляющие элементы приспособлений

- •Вопросы для самопроверки

- •Изложенного материала

- •Лекция № 12

- •12.1. Обработка наружных поверхностей тел вращения

- •12.2. Обработка шлифованием

- •12.3. Шлифовальные станки

- •12.4. Отделочные виды обработки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 13

- •13.1. Выбор метода обработки плоских поверхностей

- •13.2. Обработка на фрезерных станках

- •13.3. Обработка плоскостей на шлифовальных станках

- •13.4. Обработка плоскостей на протяжных станках

- •14.1. Виды отверстий и способы их обработки

- •14.2. Обработка на сверлильных станках

- •14.3. Обработка на расточных станках

- •14.4. Обработка на шлифовальных станках

- •14.5. Обработка на протяжных станках

- •14.6. Отделочные виды обработки отверстий

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 15

- •15.1. Виды сложных поверхностей.

- •15.2. Методы обработки сложных поверхностей.

- •16.1. Виды зубчатых колес, их назначение и характеристики

- •Нормы размера пятна контакта (%%) для цилиндрических колёс

- •16.2. Основные методы обработки зубьев цилиндрических и конических колёс.

- •17.1. Основные требования к корпусным деталям

- •17.2. Технические требования к корпусным деталям

- •17.3. Механическая обработка корпусных деталей

- •17.4. Обработка корпуса редуктора

- •Технологическая схема обработки корпуса редуктора

- •17.3. Материалы и технические требования к заготовкам

- •17.4. Методы получения заготовок.

- •17.5. Выбор технологических баз и последовательность механической обработки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 18

- •18.1. Виды и назначение шлицевых соединений

- •18.2. Методы обработки шлицевых валов и втулок

- •19.1. Способы обработки металлов давлением

- •Обработка давильником с шаровой головкой;

- •Обработка на давильных станках

- •Вопросы для самопроверки

- •Рекомендации по практическому использовании изложенного материала

- •Лекция № 20

- •20.1. Виды резьб, их назначение и классификация

- •20.2. Нарезание наружных резьб

- •20.3. Нарезание внутренних резьб

- •20.4. Фрезерование наружных и внутренних резьб

- •20.5. Накатывание резьб

- •21.1. Электрохимические методы обработки

- •21.2. Анодно-механическая обработка деталей

- •21.3. Электротермический метод обработки

- •21.4. Электроэрозионный метод обработки

- •21.5. Электрогидравлический метод обработки

- •21.6. Ультразвуковая обработка

- •21.7. Электронно-лучевая обработка

- •21.8. Светолучевая обработка

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 22

- •22.1. Понятия о сборочных процессах

- •22.2. Технологическая организация процессов сборки

- •22.3. Методы сборки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

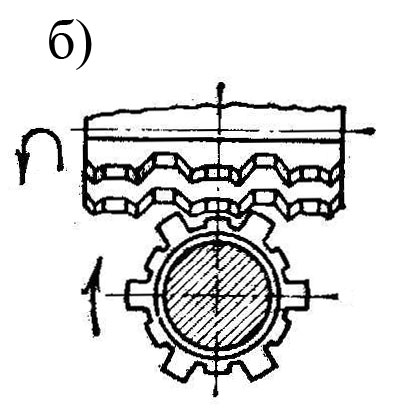

18.2. Методы обработки шлицевых валов и втулок

Шлицевые поверхности обрабатываются (рис. 18.3) на:

- горизонтально-фрезерных станках (рис. 18.3 а) в делительных приспособлениях;

Рис. 18.3 а. Обработка шлицевого вала на горизонтально-фрезерном

станке

- зубо-фрезерных станка (рис. 18.3 б);

Рис. 18.3 б. Обработка шлицевого вала на зубо-фрезерном станке

- шлифовальных станках (рис.18.3 в, г);

Рис. 18.3. Обработка шлицевых поверхностей на щлифовальных

станках:

в) раздельной обработкой основных поверхностей;

г) совместной обработкой основных поверхностей

В серийном производстве шлицевые поверхности валов накатываются с помощью многороликовых головок. А шлицевые поверхности втулок обрабатываются протягиванием после предварительного сверления и развёртывания.

Вопросы для самопроверки

Для чего применяются шлицевые соединения ?

В чём смысл центрирования прямоугольных шлицевых соединений ?

Перечислите методы изготовления шлицевых валов и втулок.

В каких случаях применяются те или иные методы обработки шлицевых соединений ?

Рекомендации по практическому использованию

изложенного материала

1. Изучите методы производства деталей шлицевых соединений, используемые на выбранном Вами предприятии.

2. Спланируйте технологический маршрут изготовления заданного типа шлицевого соединения.

3. Выберите оборудование и инструмент для обработки данной пары деталей.

Лекция № 19

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ В ХОЛОДНОМ СОСТОЯНИИ

19.1. Способы обработки металлов давлением

К основным способам обработки металлов давлением относятся:

- калибровка отверстий шариком и оправкой;

- раскатка;

- обработка поверхностей гладкими роликами;

- выдавливание;

- накатывание рифлений;

- накатывание зубчатых колёс;

- наклёпывание поверхностей шариками;

- дробеструйный наклёп.

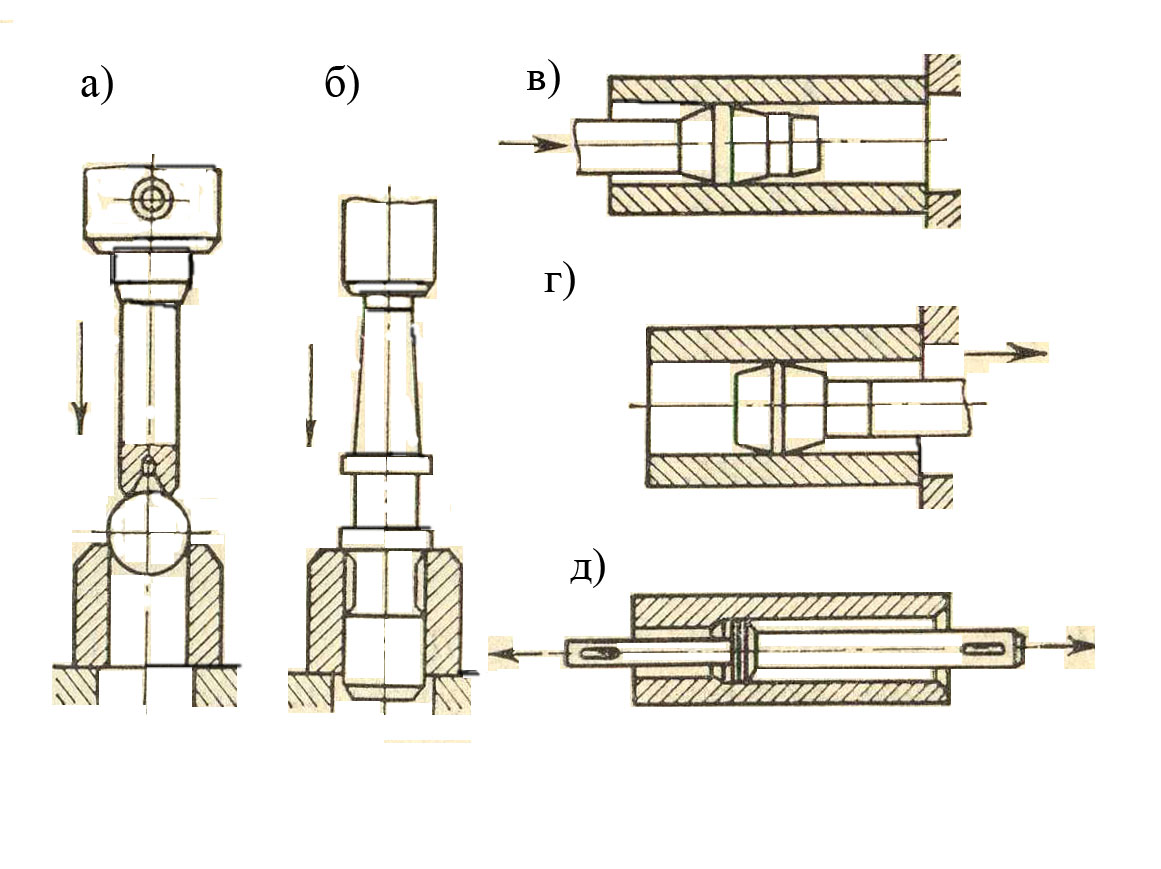

Калибровка шариком и оправкой (рис. 19.1) подвергают гладкие цилиндрические отверстия, а также отверстия с фасонным поперечным сечением. Короткие отверстия калибруют на прессах, проталкивая шарик или гладкую оправку через обрабатываемое отверстие (рис. 19.1 а, б, в). При калибровке возникает пластическая деформация металла, в результате которой незначительно увеличивается диаметр обрабатываемого отверстия, а также повышается твёрдость обрабатываемой поверхности.

Рис. 19.1. Способы калибровки шариком и оправкой:

а) шариком; б) оправкой; в) фасонной оправкой; г) оп-

равкой, перемещаемой протяжным станком; д) оп-

равкой, совершающей возвратно-поступательное

движение

Длинные отверстия калибруют оправкой на протяжном станке (рис. 19.1. г).

Если оправке придать вращательное или возвратно-поступательное движение, то можно калибровать участки отверстия, имеющие винтовую форму или глухие отверстия (рис. 19.1 д).

Калибровка повышает точность диаметра отверстия на 30…50 %, а также исправляет геометрию отверстия в продольном и поперечном направлениях.

Отверстие перед калибровкой растачивается или развёртывается.

Используемые для калибровки шарики имеют существенные преимущества перед оправками, из-за более высокой продолжительности использования.

Формообразование деталей методом обжатия или вытягивания заготовок обладает значительными преимуществами перед токарной и щлифовальной обработками, позволяет увеличить производительность обработки в 5…6 раз, сэкономить обрабатываемый материал и увеличить качество обработанной поверхности (рис. 19.2).

Рис. 19.2. Приспособление для обжатия и вытягивания

профиля заготовки

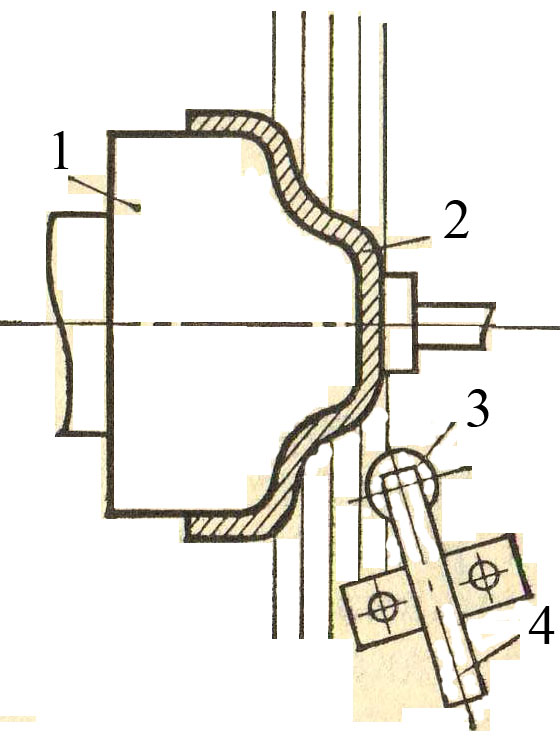

Раскатка внутренних поверхностей рассмотрена на примере обработки муфты стартёра (бендикс) автомобиля (рис. 19.3).

На внутренней поверхности этой детали имеется участок с эвольвентными спиральными шлицами, участок с калиброванным отверстием под подшипник и участок с четырьмя профильными впадинами.

Метод обработки раскаткой состоит в том, что внутрь полой заготовки

вводят оправку соответствующей формы, после чего заготовку обжимают бы-

стровибрирующими профильными кулачками (рис.19.4).

Рис. 19.3. Муфта стартера автомобиля

Рис. 19.4. Схемы элементов технологии раскатки:

а) оправка; б) схема устройства кулачков

Обработка поверхностей гладкими роликами заключается в прижатии вращающихся роликов к обрабатываемой поверхности и снятии ими микронеровностей с одновременным наклёпом обрабатываемой поверхности (рис. 19.5).

При обкатывании роликами наружных поверхностей их диаметр уменьшается, а при раскатывании отверстий – увеличивается. Поверхности жёстких деталей обрабатываются односторонними роликовыми оправками, а менее жёстких – многороликовыми устройствами, которые уравновешивают действующие силы давления.

Обработку роликами выполняют на универсальных станках. Основное условие получения заданной точности и шероховатости – создание соответствующего давления на ролик, изготовленный из износостойкого материала с высокой твёрдостью. Так, при ширине рабочей части ролика 3 мм и диаметре ролика не более 100 мм, усилие на ролик колеблется от 0,5 до 2,0 кН.

В качестве материала

для ролика используются инструментальные

углеродистые стали типа ХВГ, 5ХНМ и др.,

закалённые до

![]() 58 – 65.

58 – 65.

Выдавливание используется для изготовления фасонных деталей из листового материала (рис. 19.6).

При выдавливании металл подвергается сильному наклёпу, поэтому гото-

вые детали необходимо подвергать отжигу. Поверхность выдаленной детали

Рис. 19.5. Обработка поверхностей гладкими роликами:

а, б) многороликовое обкатывание цилиндрических поверхностей;

в, г) обкатывание канавки и галтели; е, з) многороликовое раска-

тывание сферических и конических поверхностей; ж) раскатыва-

ние отверстия; и) обкатывание наружной сферической поверхно-

сти; к) обкатывание дна шлицев

может иметь следы инструмента и обладает шероховатость = 2,50 – 1,25 мкм. Для уменьшения шероховатости обработанную поверхность подвергают шабрению, снимая 0,05 – 0,10 мм.

Накатывание зубчатых колёс повышает производительность труда в 15 –

|

|

1) |

2) |

Рис. 19.6. Схемы обработки выдавливанием: