- •Лекция № 1

- •Производственный и технологический процесс

- •Определения и основные понятия

- •2.1. Основные термины и определения

- •2.2. Дифференциация и концентрация технологических процессов

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 3

- •3.1. Факторы, определяющие точность обработки

- •3.2. Жёсткость технологической системы

- •3.3. Влияние на точность обработки температуры обработки и дру- гих факторов

- •3.4. Отклонение формы и расположения поверхностей

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 4

- •4.1. Определения и основные понятия

- •4.2. Параметры шероховатости поверхности

- •Разновидности направлений неровностей

- •4.3. Влияние качества поверхности на эксплуатационные свойства

- •Соотношение параметров шероховатости и

- •4.4. Зависимость шероховатости и точности поверхностей от видов обработки

- •Шероховатость поверхности и точность обработки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 5

- •5.1. Понятие о базах, их классификация и назначение

- •5.2. Основные схемы базирования

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 6

- •6.1. Виды и способы изготовления заготовок

- •Технологические характеристики способов получения поковок и штамповок

- •6.2. Основные требования к заготовкам

- •6.3. Предварительная обработка заготовок

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 7

- •7.1. Определения и основные понятия

- •7.2. Факторы, влияющие на размер припуска

- •7.3. Межоперационные припуски и допуски

- •Вопросы для самопроверки

- •Изложенного материала

- •Лекция № 8

- •8.1. Основы организации и управления процессом технологической подготовки производства (тпп)

- •8.2. Единая система технологической документации

- •8.3. Исходные данные для проектирования технологического процес- са механической обработки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 9

- •9.1. Понятие о технологичности и правила обработки проектируемой детали (изделия) на технологичность

- •9.2. Технологическая рациональность конструктивных решений

- •9.3. Преемственность конструкций и конструктивных решений

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 10

- •10.1. Исходные данные и последовательность технологических ра-

- •10.2. Выбор технологической схемы обработки

- •Технологическая схема обработки фланцевой втулки

- •11.1. Виды приспособлений

- •11.2. Установочные элементы приспособлений

- •11.3. Виды установочных элементов

- •11.4. Направляющие элементы приспособлений

- •Вопросы для самопроверки

- •Изложенного материала

- •Лекция № 12

- •12.1. Обработка наружных поверхностей тел вращения

- •12.2. Обработка шлифованием

- •12.3. Шлифовальные станки

- •12.4. Отделочные виды обработки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 13

- •13.1. Выбор метода обработки плоских поверхностей

- •13.2. Обработка на фрезерных станках

- •13.3. Обработка плоскостей на шлифовальных станках

- •13.4. Обработка плоскостей на протяжных станках

- •14.1. Виды отверстий и способы их обработки

- •14.2. Обработка на сверлильных станках

- •14.3. Обработка на расточных станках

- •14.4. Обработка на шлифовальных станках

- •14.5. Обработка на протяжных станках

- •14.6. Отделочные виды обработки отверстий

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 15

- •15.1. Виды сложных поверхностей.

- •15.2. Методы обработки сложных поверхностей.

- •16.1. Виды зубчатых колес, их назначение и характеристики

- •Нормы размера пятна контакта (%%) для цилиндрических колёс

- •16.2. Основные методы обработки зубьев цилиндрических и конических колёс.

- •17.1. Основные требования к корпусным деталям

- •17.2. Технические требования к корпусным деталям

- •17.3. Механическая обработка корпусных деталей

- •17.4. Обработка корпуса редуктора

- •Технологическая схема обработки корпуса редуктора

- •17.3. Материалы и технические требования к заготовкам

- •17.4. Методы получения заготовок.

- •17.5. Выбор технологических баз и последовательность механической обработки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 18

- •18.1. Виды и назначение шлицевых соединений

- •18.2. Методы обработки шлицевых валов и втулок

- •19.1. Способы обработки металлов давлением

- •Обработка давильником с шаровой головкой;

- •Обработка на давильных станках

- •Вопросы для самопроверки

- •Рекомендации по практическому использовании изложенного материала

- •Лекция № 20

- •20.1. Виды резьб, их назначение и классификация

- •20.2. Нарезание наружных резьб

- •20.3. Нарезание внутренних резьб

- •20.4. Фрезерование наружных и внутренних резьб

- •20.5. Накатывание резьб

- •21.1. Электрохимические методы обработки

- •21.2. Анодно-механическая обработка деталей

- •21.3. Электротермический метод обработки

- •21.4. Электроэрозионный метод обработки

- •21.5. Электрогидравлический метод обработки

- •21.6. Ультразвуковая обработка

- •21.7. Электронно-лучевая обработка

- •21.8. Светолучевая обработка

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 22

- •22.1. Понятия о сборочных процессах

- •22.2. Технологическая организация процессов сборки

- •22.3. Методы сборки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

12.2. Обработка шлифованием

Шлифование – вид обработки, осуществляемый с помощью абразивного инструмента, режущим элементом которого являются зерна абразивных материалов, выполняющих микрорезание обрабатываемых поверхностей.

Для изготовления абразивного инструмента используют природные и искусственные материалы. К природным абразивам относятся: алмаз, корунд, наждак, гранит, кварц, кремний, пемза и др. К искусственным абразивам - электрокорунд, карбиды кремния, бора, циркония; кубический нитрид бора (эльбор), синтетический алмаз и др.

Связь между абразивными зёрнами обеспечивается связками, изготавливаемыми из природных керамических и искусственных полимерных материалов.

Шлифовальные круги изготавливаются в основном из искусственных материалов, так как они более однородны по составу и их свойства легко обеспечиваются в процессе производства.

Для выпуска промышленных шлифовальных кругов применяют следующие виды связок:

- природная керамика - керамические, силикатные;

- полимерные - бакелитовые, вулканитовые, глифталевые;

- металлические.

В машиностроении наиболее распространены керамические связки, изготавливаемые из огнеупорной глины, полевого шпата и кварца.

Бакелитовая связка – синтетическая смола, круги из которой прочные и

упругие, но плохо переносят охлаждающие жидкости.

Вулканитовая связка – синтетическая смола из каучука и серы, хорошо

работает в охлаждающих средах, при высоких скоростях, но быстро засалива-

ется.

Силикатная связка – для кругов, работающих без охлаждения, водо- и щелочноустойчивы.

Металлическая связка – бывает: вольфрамокобальтовая, железо-никеле-вая, медно-оловянная. ипользуется для производства алмазных кругов.

Глифталевая связка – применяется для упругих волокнистых кругов, пре-дназначенных для тонкого и отделочного шлифования.

Важнейшим параметром, определяющим режущие свойства шлифовального круга, является зернистость (обозначаемая номером), т.е. размерами зерен абразивных материалов, из которых состоит круг.

Твёрдость шлифовального круга характеризуется силой, которую нужно приложить к зерну, чтобы вырвать его из связки. Для шлифования твёрдых материалов используют мягкие круги, а для мягких материалов используются твёрдые круги.

По твёрдости круги разделяют на классы:

- мягкий – (М);

- среднемягкий – (СМ);

- средний – (С);

- среднетвёрдый - (СТ;

- твёрдый – (Т);

- весьма твёрдый – (ВТ);

- чрезвычайно твёрдый – (ЧТ).

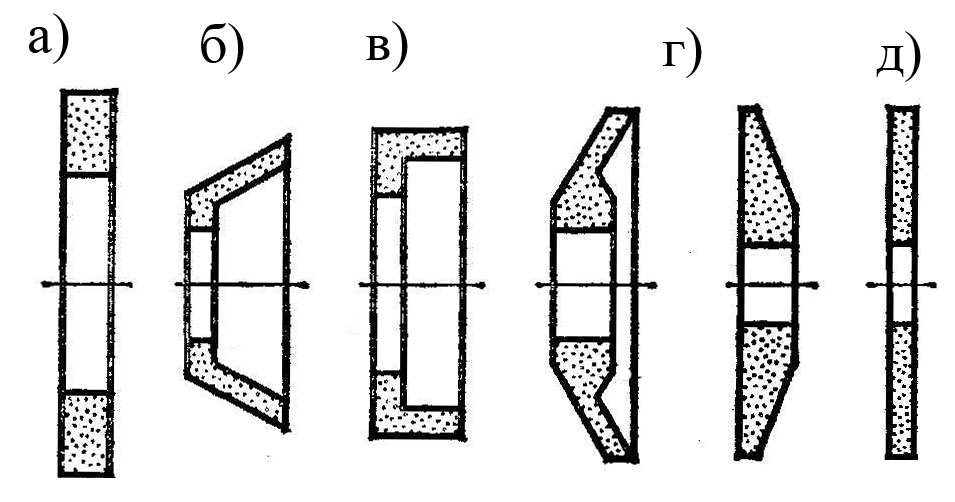

Для обработки универсальных поверхностей используют типы кругов (рис. 12.2):

Рис. 12.2. Типы шлифовальных кругов: а) плоские; б) чашечные

конические; в) чашечные цилиндрические; г) тарельчатые;

д) дисковые

- плоские;

- чашечные конические;

- чашечные цилиндрические;

- тарельчатые;

- дисковые.

Для шлифования резьб используются специальные профильные круги.

Шлифовальные круги подвергают правке (очистке от засаливания и зату-пившихся зерен) с помощью специальных алмазных карандашей и шарошек.

12.3. Шлифовальные станки

Шлифовальные станки подразделяются станки для:

- круглого шлифования (центровые и безцентровые);

- плоского шлифования;

- доводочных работ.

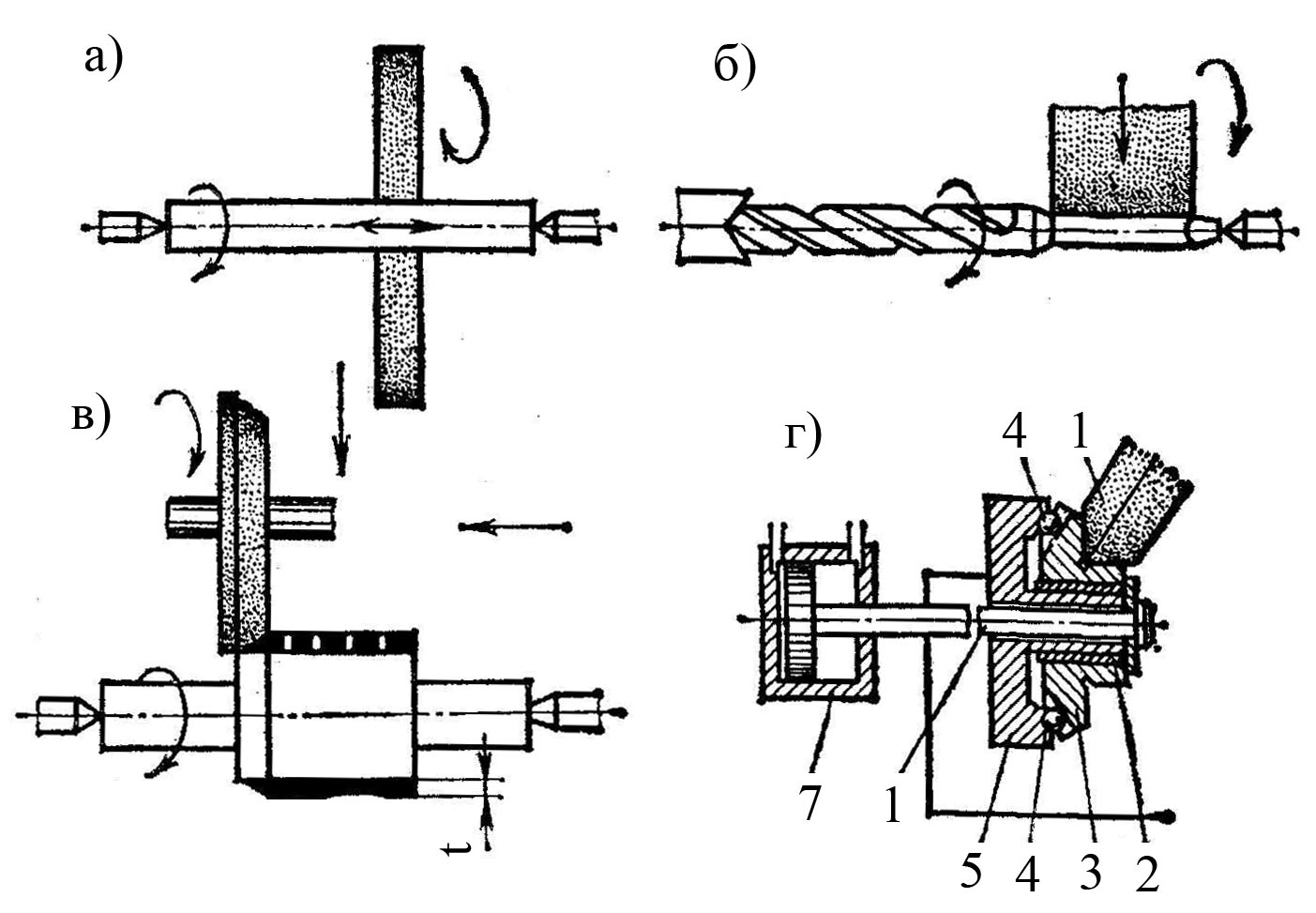

При круглом наружном центровом шлифовании используются разные схемы шлифования (рис. 12.3). Наиболее распространённым является шлифование методом продольной подачи (рис. 12.3 а) для обработки длинныхзаготовок, поперечной подачи (рис. 12.3 б) для обработки заготовок для которых ширина круга перекрывает длину обрабатываемой поверхности и глубинной подачи (рис. 12.3 в) для обработки коротких, но жёстких заготовок.

На круглошлифовальных станках можно обрабатывать угловые поверх-

Рис. 12.3. Схемы круглого наружного шлифования: а) методом

продольной подачи; б) методом поперечной подачи; в) метод

глубинной подачи; г) обработка угловых поверхностей

ности или конус и торцовую поверхность одновременно (рис. 12.3 г).

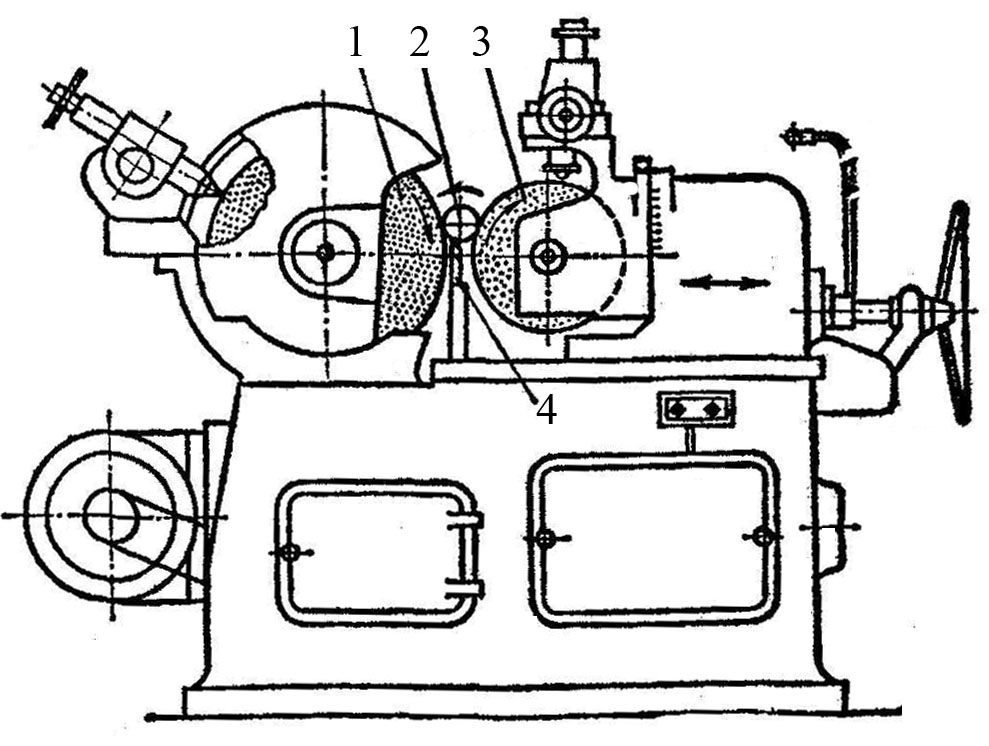

Круглое безцентровое шлифование используется для обработки непре-

рывных заготовок в массовом производстве. Схема безцентрового шлифования

представлена на рис. 12.4.

Рис. 12.4. Схема и станок для безцентрового шлифования, который

состоит из: 1) шлифующий круг; 2) заготовка; 3) ведущий круг;

4)упор