- •Лекция № 1

- •Производственный и технологический процесс

- •Определения и основные понятия

- •2.1. Основные термины и определения

- •2.2. Дифференциация и концентрация технологических процессов

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 3

- •3.1. Факторы, определяющие точность обработки

- •3.2. Жёсткость технологической системы

- •3.3. Влияние на точность обработки температуры обработки и дру- гих факторов

- •3.4. Отклонение формы и расположения поверхностей

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 4

- •4.1. Определения и основные понятия

- •4.2. Параметры шероховатости поверхности

- •Разновидности направлений неровностей

- •4.3. Влияние качества поверхности на эксплуатационные свойства

- •Соотношение параметров шероховатости и

- •4.4. Зависимость шероховатости и точности поверхностей от видов обработки

- •Шероховатость поверхности и точность обработки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 5

- •5.1. Понятие о базах, их классификация и назначение

- •5.2. Основные схемы базирования

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 6

- •6.1. Виды и способы изготовления заготовок

- •Технологические характеристики способов получения поковок и штамповок

- •6.2. Основные требования к заготовкам

- •6.3. Предварительная обработка заготовок

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 7

- •7.1. Определения и основные понятия

- •7.2. Факторы, влияющие на размер припуска

- •7.3. Межоперационные припуски и допуски

- •Вопросы для самопроверки

- •Изложенного материала

- •Лекция № 8

- •8.1. Основы организации и управления процессом технологической подготовки производства (тпп)

- •8.2. Единая система технологической документации

- •8.3. Исходные данные для проектирования технологического процес- са механической обработки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 9

- •9.1. Понятие о технологичности и правила обработки проектируемой детали (изделия) на технологичность

- •9.2. Технологическая рациональность конструктивных решений

- •9.3. Преемственность конструкций и конструктивных решений

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 10

- •10.1. Исходные данные и последовательность технологических ра-

- •10.2. Выбор технологической схемы обработки

- •Технологическая схема обработки фланцевой втулки

- •11.1. Виды приспособлений

- •11.2. Установочные элементы приспособлений

- •11.3. Виды установочных элементов

- •11.4. Направляющие элементы приспособлений

- •Вопросы для самопроверки

- •Изложенного материала

- •Лекция № 12

- •12.1. Обработка наружных поверхностей тел вращения

- •12.2. Обработка шлифованием

- •12.3. Шлифовальные станки

- •12.4. Отделочные виды обработки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 13

- •13.1. Выбор метода обработки плоских поверхностей

- •13.2. Обработка на фрезерных станках

- •13.3. Обработка плоскостей на шлифовальных станках

- •13.4. Обработка плоскостей на протяжных станках

- •14.1. Виды отверстий и способы их обработки

- •14.2. Обработка на сверлильных станках

- •14.3. Обработка на расточных станках

- •14.4. Обработка на шлифовальных станках

- •14.5. Обработка на протяжных станках

- •14.6. Отделочные виды обработки отверстий

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 15

- •15.1. Виды сложных поверхностей.

- •15.2. Методы обработки сложных поверхностей.

- •16.1. Виды зубчатых колес, их назначение и характеристики

- •Нормы размера пятна контакта (%%) для цилиндрических колёс

- •16.2. Основные методы обработки зубьев цилиндрических и конических колёс.

- •17.1. Основные требования к корпусным деталям

- •17.2. Технические требования к корпусным деталям

- •17.3. Механическая обработка корпусных деталей

- •17.4. Обработка корпуса редуктора

- •Технологическая схема обработки корпуса редуктора

- •17.3. Материалы и технические требования к заготовкам

- •17.4. Методы получения заготовок.

- •17.5. Выбор технологических баз и последовательность механической обработки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 18

- •18.1. Виды и назначение шлицевых соединений

- •18.2. Методы обработки шлицевых валов и втулок

- •19.1. Способы обработки металлов давлением

- •Обработка давильником с шаровой головкой;

- •Обработка на давильных станках

- •Вопросы для самопроверки

- •Рекомендации по практическому использовании изложенного материала

- •Лекция № 20

- •20.1. Виды резьб, их назначение и классификация

- •20.2. Нарезание наружных резьб

- •20.3. Нарезание внутренних резьб

- •20.4. Фрезерование наружных и внутренних резьб

- •20.5. Накатывание резьб

- •21.1. Электрохимические методы обработки

- •21.2. Анодно-механическая обработка деталей

- •21.3. Электротермический метод обработки

- •21.4. Электроэрозионный метод обработки

- •21.5. Электрогидравлический метод обработки

- •21.6. Ультразвуковая обработка

- •21.7. Электронно-лучевая обработка

- •21.8. Светолучевая обработка

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

- •Лекция № 22

- •22.1. Понятия о сборочных процессах

- •22.2. Технологическая организация процессов сборки

- •22.3. Методы сборки

- •Вопросы для самопроверки

- •Рекомендации по практическому использованию изложенного материала

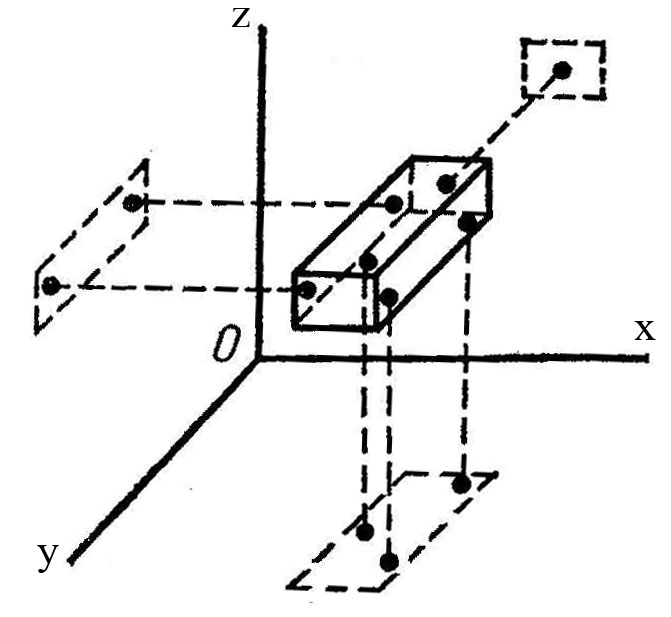

5.2. Основные схемы базирования

Схемы базирования зависят от формы поверхностей обрабатываемых заготовок, большинство которых, как правило, ограничено плоскими, цилиндрическими или коническими поверхностями. Основными схемами базирования являются: 1) базирование призматических заготовок; 2) базирование длинных цилиндрических заготовок; 3) базирование коротких цилиндрических заготовок.

Схема

базирования призматических заготовок

предназначена для изготовления деталей

призматической формы (плит, крышек,

картеров и др.). Каждая обрабатываемая

призматическая заготовка, если её

рассматривать в системе трёх взаимно

перпендикулярных осей (рис. 5.4), имеет

шесть степеней свободы: три перемещения

вдоль осей

![]() и три перемещения при повороте относительно

этих же осей. Положение заготовки в

пространстве определяется шестью

координатами (штриховые линии).

и три перемещения при повороте относительно

этих же осей. Положение заготовки в

пространстве определяется шестью

координатами (штриховые линии).

Рис. 5.4. Система базирования призматических заготовок

Три степени

свободы, то есть возможность перемещаться

в направлении оси

![]() и вращаться вокруг осей

и вращаться вокруг осей

![]() и

и

![]() ,

ограничены тремя координатами,

определяющими положение заготовки

относительно плоскости

,

ограничены тремя координатами,

определяющими положение заготовки

относительно плоскости

![]() .

Две степени свободы, то есть возможность

перемещаться в направлении оси

.

Две степени свободы, то есть возможность

перемещаться в направлении оси

и вращаться вокруг

оси

,

ограничены двумя координатами,

определя-ющими положение заготовки

относительно плоскости

![]() .

Шестая координата, определяющая положение

заготовки относительно плоскости

.

Шестая координата, определяющая положение

заготовки относительно плоскости

![]() ,

ограничивает возможность перемещения

в направлении оси

,

то есть лишает её шестой - последней

степени свободы.

,

ограничивает возможность перемещения

в направлении оси

,

то есть лишает её шестой - последней

степени свободы.

Этот порядок установки заготовок призматической формы называется правилом шести точек. Это правило распространяется не только на призматические заготовки, базируемые по наружному контуру, но и заготовки другой формы при использовании для их установки любых поверхностей, выбранных для базирования. При этом увеличение количества опорных точек свыше шести не только не улучшает, но и ухудшает условия установки, так как реальные заготовки имеют отклонения от правильной геометрической формы и местные неровности поверхности, что может привести к самопроизвольной установке заготовки в приспособлении.

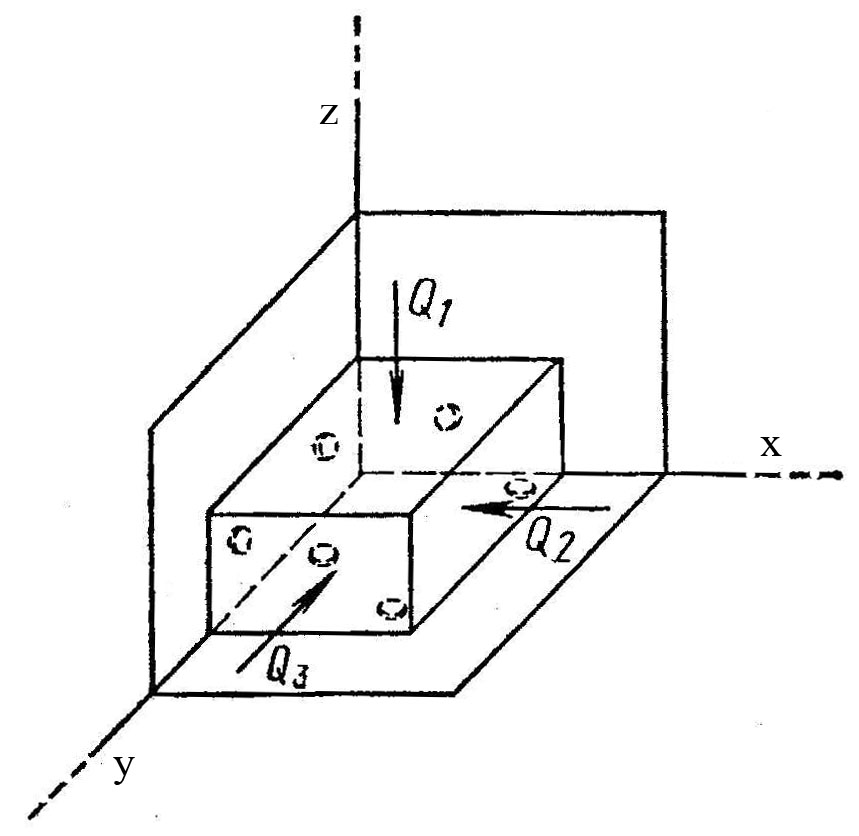

На рис. 5.5 показана

схема положения обрабатываемой заготовки

в приспособлении, где силы зажима

![]() образуют силовое замыкание базирования

заготовки (штрихами показаны опорные

точки). Нижняя поверхность заготовки с

тремя опорными точками является

установочной

базой. Как

правило, в качестве установочной базы

выбирают поверхности наибольшего

размера. Боковая поверхность с двумя

опорными точками является направляющей

базой, для

которой выбирают поверхности наибольшей

протяжённости. Поверхность с одной

опорной точкой является опорной

базой.

образуют силовое замыкание базирования

заготовки (штрихами показаны опорные

точки). Нижняя поверхность заготовки с

тремя опорными точками является

установочной

базой. Как

правило, в качестве установочной базы

выбирают поверхности наибольшего

размера. Боковая поверхность с двумя

опорными точками является направляющей

базой, для

которой выбирают поверхности наибольшей

протяжённости. Поверхность с одной

опорной точкой является опорной

базой.

Рис. 5.5. Схема положения закрепляемой заготовки

Схема базирования

длинных цилиндрических заготовок.

Из рис. 5.6 видно, что положение вала в

пространстве определяется пятью

координатами, которые лишают заготовку

пяти степеней свободы перемещения в

направлении осей

![]() и

вращения вокруг осей

и

.

Шестая степень свободы то есть вращение

вокруг собственной оси, в данном случае

ограничивается координатой, проведенной

от поверхности шпоночной канавки А.

Четыре опорные точки, расположенные на

цилиндрической поверхности вала,

образуют двойную направляющую базу.

Опорная точка, расположенная на торце

валика, и шпоночный паз определяют

поверхности, служащие опорными базами.

На рис. 5.6 торцовая поверхность вала,

прижатая к ограничителю А приспособления,

является опорной базой. Примером такого

базирования являются любые валы СДВС

или плунжерные пары ТНВД дизелей.

и

вращения вокруг осей

и

.

Шестая степень свободы то есть вращение

вокруг собственной оси, в данном случае

ограничивается координатой, проведенной

от поверхности шпоночной канавки А.

Четыре опорные точки, расположенные на

цилиндрической поверхности вала,

образуют двойную направляющую базу.

Опорная точка, расположенная на торце

валика, и шпоночный паз определяют

поверхности, служащие опорными базами.

На рис. 5.6 торцовая поверхность вала,

прижатая к ограничителю А приспособления,

является опорной базой. Примером такого

базирования являются любые валы СДВС

или плунжерные пары ТНВД дизелей.

|

|

Рис. 5.6. Схема базирования цилиндрической заготовки

Схема базирования коротких цилиндрических заготовок. К коротким цилиндрическим деталям относятся диски, кольца и др. Установочной базой у этих деталей является торцовая поверхность с тремя опорными точками (рис. 5.7).

Рис. 5.7. Базирование коротких цилиндрических заготовок

Две опорные точки на короткой цилиндрической поверхности образуют двойную опорную базу. Шестая степень свободы ограничена в данном случае шпоночным пазом А.

Все перечисленные

схемы относятся к схемам

полного базирования,

то есть базирования с лишением

обрабатываемой заготовки всех шести

степеней свободы. Их используют при

необходимости получения точной

координации размеров в трёх направлениях

по осям

![]() .

Для базирования таких заготовок необходим

комплект из трёх баз. При необходимости

получения размеров в двух или только в

одном направлении можно использовать

схемы

упрощенного базирования.

На рис. 5.8 представлена заготовка с под-

.

Для базирования таких заготовок необходим

комплект из трёх баз. При необходимости

получения размеров в двух или только в

одном направлении можно использовать

схемы

упрощенного базирования.

На рис. 5.8 представлена заготовка с под-

Рис. 5.8. Упрощенная схема базирования

лежащим обработке

уступом А, положение которого определяется

размерами

![]() и

и

![]() .

.

Неточность

установки заготовки относительно оси

![]() не имеет значения, поэтому достаточно

использовать две базирующие поверхности

1 и 11, а торец заготовки использовать

как опорную (но не базирующую) поверхность,

прилегающую к упору (на схеме не показан),

который предусмотрен для восприятия

продольной составляющей силы резания.

не имеет значения, поэтому достаточно

использовать две базирующие поверхности

1 и 11, а торец заготовки использовать

как опорную (но не базирующую) поверхность,

прилегающую к упору (на схеме не показан),

который предусмотрен для восприятия

продольной составляющей силы резания.