- •Методичні вказівkи

- •"Електрофізичні та електрохімічні методи обробки матеріалів"

- •7090202 «Технологія машинобудування» та

- •7090203 «Металорізальні верстати та системи»

- •Тема 1 електроерозійна обробка

- •1.1 Робоче середовище

- •Тема 2 електрохімічна обробка (ехо)

- •2.2.3 Діаметр електроду

- •Тема 3 ультразвукова обробка

Тема 3 ультразвукова обробка

КІНЕМАТИКА УЛЬТРАЗВУКОВОЙ ОБРОБКИ

Для будь-якого процесу різання, у тому числі й ультразвукового, що супроводжується сколюванням дрібної стружки, необхідно розрізняти два рухи: головне - рух різання і допоміжне - рух подачі. При розмірній ультразвуковій обробці головним рухом треба вважати поздовжні коливання інструмента з ультразвуковою частотою, що є джерелом абразивних зерен. Робочий хід відбувається при переміщенні інструмента вниз, холостий хід при переміщенні інструмента нагору.

Допоміжні рухи при ультразвуковій обробці можуть бути різними: поздовжня подача - Snp, поперечна подача - Snon, і кругова подача - SKp, у залежності від виду руху чи заготівлі інструмента. У залежності від виду чи подачі комбінації подач, а так само профілю в поздовжньому і поперечному перерізі інструмента можна здійснювати різні операції ультразвукової обробки.

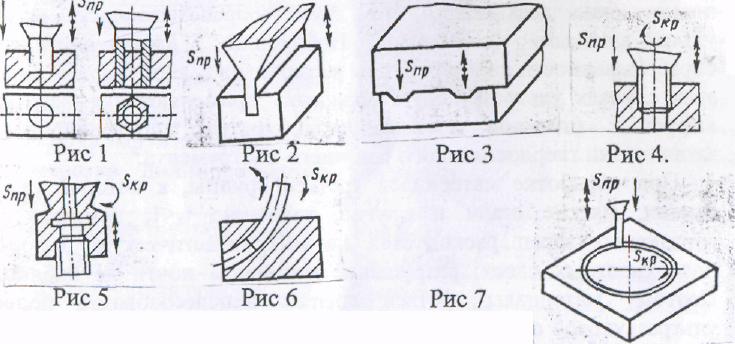

Існують схеми ультрозвукової обробки:

|

рис 3.1 -обробка отворів, рис 3.2-обробка пазів, рис 3.3 -обробка направляючих, рис 3.4 -обробка внутрішнього різьблення рис 3.5-обробка зовнішнього різьблення, рис 3.6 - обробка отворів із криволінійною віссю, рис 3.7-обробки криволінійних кільцевих пазів, |

3.1 МАТЕРІАЛ ЗАГОТОВКИ

Оброблюваний матеріал у значній мірі визначає характер його руйнування. Усі матеріали по характері деформації і руйнування при ультразвуковій обробці розділені на три групи. В основу цього розподілу покладений критерій крихкості tx, що визначають як відношення опору зрушенню до опору на відрив. Матеріали першої групи: скло, кварц, кераміка, германій, кремній, ферріти й інші мають tx>2. При ультразвуковій обробці вони практично не піддаються пластичної деформації й основну частину всієї роботи диспергування займає робота пружних деформацій.

До другої групи відносяться матеріали, у яких l<tx<2. Це тверді сплави, загартовані, цементовані й азотовані стали, титанові сплави, вольфрам. При їхній обробці під дією абразивних зерен поряд із пружними деформаціями відбуваються мікропластичні деформації. Чим більшу роль грають пластичні деформації, тим гірше оброблюваність матеріалу ультра звуковим методом. Найкращі характеристики по оброблюваності з цієї групи матеріалів мають тверді сплави. У цих випадках ультразвукову обробку застосовують для виготовлення вирубних штампів і висадочних матриць, профілюванні і заточуванні твердосплавного ріжучого інструмента..

При обробці матеріалів третьої групи, до якої відносяться свинець, м'які сталі й інші, що мають tx<l, майже вся робота абразивних зерен витрачається на мікропластичну деформацію поверхневих шарів; руйнування матеріалу майже не спостерігається. Тому матеріали третьої групи недоцільно піддавати ультразвуковій обробці.

Завдання 1

Вибрати схему ультразвукової обробки. Визначити головний і допоміжний рух. Зобразити схему обробки. Оцінити доцільність ультразвукової обробки матеріалу за критерієм крихкості.

Операція |

Оброблюваний матеріал |

1. Обробка циліндричного отвору |

Скло |

2. Обробка внутрішнього різьблення |

Твердий сплав |

3. Обробка пазу |

Цементована сталь |

4. Обробка напрямних |

Титановий сплав |

5. Обробка криволінійного кільцевого пазу |

Кераміка |

6. Обробка отвору з криволінійною віссю |

Кварц |

7. Обробка отвору з криволінійною віссю |

Твердий сплав |

8, Обробка зовнішнього різьблення |

Кварц |

9. Обробка пазу |

Вольфрам |

10. Обробка напрямних |

Стекло |

11. Обробка криволінійного кільцевого паза |

Твердий сплав |

12. Обробка зовнішнього різьблення |

Стекло |

13. Обробка циліндричного отвору |

Кераміка |

14. Обробка внутрішнього різьблення |

Кераміка |

15. Обробка пазу |

Кераміка |

16. Обробка напрямних |

Кераміка |

17. Обробка отвору з криволінійною віссю |

Вольфрам |

18. Обробка отвору .трикутного перетину |

Титановий сплав |

19. Обробка отвору з криволінійною віссю |

Титановий сплав |

20. Обробка кільцевого пазу |

Азотована сталь |

3.2.РОЗРАХУНОК ПОЗДОВЖНЬО КОЛИВНОГО ІНСТРУМЕНТУ

Концентратор служить для збільшення амплітуди коливань перетворювача і для узгодження параметрів перетворювача і навантаження.

Для низькочастотних коливань (f= 18 44 кгц) найчастіше використовуються концентратори у виді резонансних стрижнів перемінного перетину.

Стрижневий концентратор являє собою твердий стрижень перемінного чи перетину перемінної щільності. Його принцип дії заснований на явищі збільшенні амплітуди зсуву часток стержня при зменшенні його поперечного чи переріза щільності відповідно до закону збереження кількості руху. Збільшення амплітуди буде тим більше, чим більше різниця площ поперечного переріза чи щільностей протилежних кінців стрижня.

Відношення амплітуд зсувів на виході і вході інструмента називається коефіцієнтом трансформації. Значення коефіцієнта трансформації вибирають у залежності від необхідних значень амплітуди зсувів на робочому торці інструмента. Загальне збільшення амплітуди необхідно розподілити між концентратором і інструментом.

Для того, щоб амплітуда коливань була максимальна -коливальна система повинна бути резонансної.

Загальна

умова резонансу механічних коливальних

систем полягає в тому, щоб уздовж одного

з лінійних розмірів системи уклалося

ціле число напівхвиль. Для подовжніх

коливань растояние між сусідніми вузлами

і пучністю

стоячої хвилі дорівнює половині довжини

хвилі, що біжить, тому можна визначити

довжину хвилі поздовжніх коливань

стрижня

![]() :

:

=1/f![]() =

спр/

f (3.1)

=

спр/

f (3.1)

де спр - швидкість поширення звукової хвилі уздовж стрижня,

Швидкість звуку спр (м/с) при поширенні подовжніх хвиль у деяких матеріалах має наступне значення:

Стали - 5100; сплав АМГ - 5200; титан - 5072.

При резонансі l=n /2 (3.2)

де l - довжина стрижня, n - ціле число.

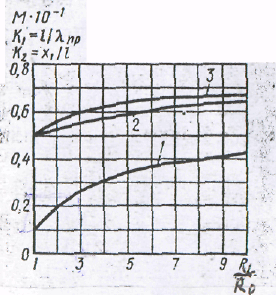

Ці розрахунки придатні толька для циліндричного інструмента, у якого коефіцієнт трансформації М=1. Якщо ж М не дорівнює нулю, то для розрахунків використовують графічні методи. Вони дозволяють знайти довжину інструмента l , місце розташування вузла зсувів x1, коефіцієнт трансформації М. Для визначення цих величин необхідно знати вхідний і вихідний приведені радіуси інструмента. Якщо задані розміри поперечних перетинів, то по кривій 1 (рис 3.8) визначаємо коефіцієнт трансформації М якщо ж заданий коефіцієнт трансформації М, то по кривій1 визначають відповідно значення відносин вхідного і вихідного приведених радіусів rl/rq. По кривій 2 знаходимо відношення К1 = l / пр. Щоб обчислити довжину інструмента l, визначаємо по формулі (3.2) довжину хвилі поздовжніх коливань. Знаючи довжину хвилі поздовжніх коливань , визначаємо довжину стрижня l зі співвідношення l = К1 пр. По кривій 3 визначимо точку розташування вузла швидкостей.

|

Рисунок 3.8 – Дані до визначення коефіцєнту трансформації |

Завдання 2

Визначити розміри конічного інструменту.

Варіанти

-

№ п/п

Частота коливань кГц

Матеріал інструмента

Вихідний радіус мм

Коэфіцієнт трансформації М

1

2

3

4

5

1

19

45Х

10

2,5

2

20

Сталь 20

9

3

3

20,5

Сталь 25

11

2

4

21

Сталь 45

12

2

5

21,5

20ХГТ

8

2

6

22

Сталь 45

10

3

7

23

Сталь 35

15

2,5

8

22,5

40ХГТ

15

2,5

9

24

18ХГТ

20

2

10

25-

Сталь 20

22

2

11

25

Сталь 35

15

2

12

26

У8

8

2,5

1

2

3

4

5

13

27

Сталь 45

24

2,5

14

28

У9

10

2

1

2

3

4

5

15

29

Сталь 25

25

2,5

1

30

У12

12

3

17

30

40ХГТ

25

2,5

1

2

3

4

5

18

31

У40

10

2,5

19

32

Сталь 20

26

3

20

33

Сталь 35

20

3

Література

1. А.И. Андрианов Прогрессивные методы технологии машиностроения. М. Машиностроение . 1975, 238 с

2. В.Н. Подураев Обработка резанием жаропрочных и нержавеющих материалов. М. 1965 Высшая школа, 518 с.

3. В.П. Подураев, В.С. Камалов Физико-химические методы обработки. М.: Машиностроение., 1973, 343 с.

4. Е.М. Левинсон и Е.И. Владимиров Электроискровые установки М., Машиностроение 1951, - 246 с.

5. Е.М. Левинсон , В.С.Лев Элекроэрозионное оборудование. М.: Машиностроение., 1965, - 292 с

6. Н.Н. Рыкалин, И.В. Зуев, А.А. Углов Основы электронно-лучевой обработки материалов. М.: Машиностроение 1978, - 238 с

7. Лазерная и электронно- лучевая обработка материалов. Справочник М.: Машиностроение, 1985, 494 с.

8. А.Л. Вишницкий, И.З. Леногородский, И.П. Григорчук.

Т. 3 Электрохимическая и электромеханическая обработка металлов. Л., Машиностроение., 1971, 211 с.

9. Библиотечка электротехнолога Е.М. Левинсон, В.С. Лев, Б.Г. Гуткин, И.А. Юткин, А.Л. Лившиц Т.2 электроразрядная обработка материалов. Под редакцией Л.Я. Попилова., Лен. Машиностроение 1971 253 с.

10. Е.И. Левинсон, В.С. Лев Справочное пособие по электротехнологии электроэрозионной обработки металлов. Лениздат, 1972, 327 с.

11. И.А. Байсупов Электрохимическая обработка металлов. М. Высшая школа – 1988г

12. Т.Н. Пендрина Электрохимическая обработка металлов. Библиотечка электротехнолога и ультразвуковика. М – Л. – Машиностроение, 1961.

13. Технология конструкционных материалов учебное пособие (А.М. Дальский; Л.Н. Арутюнова; Т.М. Барсукова; Л.Н. Бухаркин и др.)Под ред А.М. Дальского; М.: Машиностроение., 1985, - 448 с

14. Электрофизические и электромеханические методы обработки материалов Б.А. Артамонов, Ю.С. Волков, В.И. Дрожалова и др.Под ред В.П. Соломенцева Т1. Обработка материалов с использованием инструмента. Т2. Обработка материалов с использованием высококонцентрированных источников энергии. – М.: Высшая школа, 1983

15. Электрофизические и электрохимические станки: каталог справочник (В.Ю. Астахов, М.Ы. Брискман, Л.Б. Вильсон и др.) Под общей ред. И. А. Хавхало М: Министерство станкостроительной и индустриальной промышленности; 1969г. – 223с.

16. Пуховский Е.С., Гавриш А.П., Грищенко Е.Ю. Обработка сверхпрочных материалов. Н-К Техника, 1983 – 133с.

17. Обработка резанием жаропрочных, сверхпрочных и титановых сплавов. (Н.И. Резников, В.Е. Бурмистров , И.Г. Жарков) Под ред Н.И. Резникова М.: Машиностроение., 1972, - 199 с

18. Справочник по электрофизическим и электрохимическим методам обработки (Г.Л. Амитан, И.А. Байсупов, Ю.М. Барон и др. Под общ. ред. В.А. Волосатова - Л: Машиностроение,1988, - 719 с.

19. Аренков А.Б. Основы электрофизических методов обработки материалов. – Л: Машиностроение, 1967, – 200с.

20. Бирюков Б.Н. Электрофизические и электрофизические методы обработки.–М: Машиностроение, 1981, – 127с.

21. Головачов Ю.В. Прогрессивные методы малоотходной технологии в судовой промышленности. –Л: ЧПК, 1984.–150с.

22. Коваленко В.С. Электрофизические и электрохимические методы обработки материалов.–К: Вища школа. 1975.–233с.

23. Справочник по электрофизической и электрохимической обработке материалов. Л.Л. Попилов – М: Машиностроение, 1982. –200с.

24. Румянцев Е.М., Давыдов А.В. Технология электрохимической обработки материалов: Учебное пособие – М: Высшая школа, 1984. –159с.

25. Левинсон Е.М. Отверстия малых диаметров (методы получения) – Л.: Машиностроение, 1977, –150с.

26. Лурье Г.Б. Прогрессивные методы коллективного наружного шлифования. –Л.: Машиностроение, 1984. – 100с. –(библиотека шлифовщика).

27. Отделочные операции в машиностроении: Справочник/П.А.Руденко, М.Н. Шуба, В.А. Огнивец, и др. Под общ. ред. П.А. Руденко -2-е изд, доп.и пер. -К.: Техніка,1990,-150

28.Вишницкий А.Л. Размерная электрохимическая обработка . Библиотека Эл. технолога ,М.1971

НАВЧАЛЬНЕ ВИДАННЯ

Методичні вказівки до виконання практичних робіт

з курсу «Електрофізичні та електрохімічні методи обробки матеріалів»

для студентів спеціальностей 7090202 «Технологія машинобудування» та 7090203 «Металорізальні верстати та системи

Укладач: Цивінда Н.І

Реєстраційний №_____________

Підписано до друку _______________2006 р.

Формат ________________

Обсяг ________32________ст.

Тираж ________________прим.

Видавничий центр КТУ

вул.

![]() партз'їзду,11

партз'їзду,11

м. Кривий Ріг