- •1. Определение типа производства

- •Порядок выполнения работы

- •Теоретический раздел

- •Определить условное число однотипных операций Поi, выполняемых на каждом рабочем месте.

- •Продолжение таблицы 1.2

- •Пример выполнения практического задания

- •Вычисляем коэффициент закрепления операций по формуле (1.5):

- •Согласно варианту задания выбрать исходные данные по таблице 2.8.

- •Заполнить титульный лист см. Форму отчета.

- •Пример выполнения практического задания

- •Оформление отчета

- •3. Технико-экономическое обоснование выбора заготовки

- •Порядок выполнения работы

- •Согласно варианту задания выбрать исходные данные по таблице 2.9.

- •Заполнить титульный лист см. Форму отчета. Теоретический раздел

- •Пример выполнения практического задания Исходные данные

- •Определить

- •Решение

- •Оформление отчета

- •Согласно варианту задания выбрать исходные данные по таблице 4.4.

- •Порядок выполнения работы

- •Самостоятельная работа студентов

- •Практическое занятие студентов Общие требования к выбору задания, оформлению работы и ее защите

- •Пример выполнения практического задания

- •Оформление отчета

- •6. Заполнить титульный лист см. Форму отчета.

- •2. Теоретический раздел

- •2.1. Токарный резец Конструкция и углы токарного резца

- •Классификация резцов

- •Основные правила назначения углов резца

- •2.2. Метчики

- •2.3. Плашки

- •2.4. Сверла

- •2.5. Зенкер

- •Насадной зенкер

- •2.6. Развертка

- •Практическое занятие

- •Самостоятельная работа студентов

- •Варианты заданий

- •Вариант 7

- •Выбор типа инструмента

- •2. Схема инструмента с условными обозначениями, описанием устройства и основными геометрическими параметрами

- •4. Описание процесса токарной обработки с использованием резца

- •5. Оформление отчета

- •Список литературы

6. Заполнить титульный лист см. Форму отчета.

2. Теоретический раздел

2.1. Токарный резец Конструкция и углы токарного резца

Токарные резцы являются наиболее распространенным инструментом, они применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т. д.

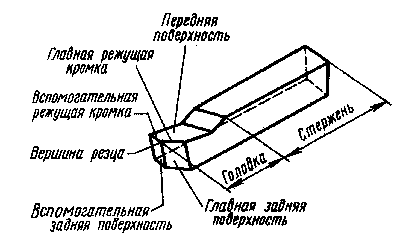

Резец – токарный, строгальный, долбежный и др. – состоит из головки (рисунок 1) и державки (стержня, корпуса).

Державка служит для закрепления резца в резцедержателе станка. Головка имеет шесть элементов: три поверхности (переднюю, главную заднюю и вспомогательную заднюю), два лезвия (главное и вспомогательное) и одну вершину.

Эти элементы образуют собой режущий клин.

Рис. 5.1. Режущие элементы резца:

1 – передняя поверхность; 2 –главная задняя поверхность; 3 – главное режущее лезвие; 4 – вспомогательная задняя поверхность; 5 – вспомогательное режущее лезвие; 6 – вершина резца

Поверхность резца, по которой сходит стружка, называется передней.

Задними поверхностями резца называются поверхности, обращенные к обрабатываемой детали. Различают главную и вспомогательную поверхности. Главная задняя поверхность резца обращена к поверхности резания, вспомогательная – к обработанной поверхности.

Лезвия резца образуются пересечением поверхностей: главное лезвие – пересечением передней и главной задней поверхностей, вспомогательное – пересечением передней и вспомогательной задней поверхностей. Главное лезвие выполняет основную работу резания, вспомогательное, принимая побочное участие в резании, формирует микропрофиль обработанной поверхности. Поверхности и лезвия могут иметь криволинейную форму.

Вершиной резца является место сопряжения главного и вспомогательного лезвий. Она может быть острой или закругленной.

Современные токарные резцы в большинстве своем оснащаются пластинками из твердых сплавов. В этом случае поверхности и лезвия относятся к пластинке.

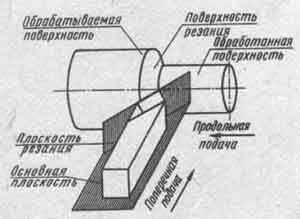

Для определения углов резца необходимо ввести понятия о поверхностях обрабатываемой детали и исходных плоскостях.

На обрабатываемой детали различают три поверхности: обрабатываемую, обработанную и поверхность резания (рисунок 2).

Рис. 5.2. Виды поверхностей при токарной обработке

Обрабатываемой называют необработанную поверхность, с которой будет срезаться стружка.

Обработанной считается поверхность, образованная после срезания стружки.

Поверхность резания является переходной между обрабатываемой и обработанной поверхностями. В процессе резания она находится, в контакте с главным лезвием инструмента.

Взаимное расположение резца и детали характеризуется исходными плоскостями. К ним относятся:

а) основная – плоскость, параллельная продольной и поперечной подачам;

б) плоскость резания – плоскость, касательная к поверхности резания и проходящая через главное лезвие. В этой плоскости лежит вектор скорости резания;

в) главная секущая (нормальная) – плоскость, перпендикулярная проекции главного лезвия на основную плоскость;

г) продольная секущая – плоскость, перпендикулярная основной плоскости и направлению продольной подачи (вдоль резца);

д) поперечная секущая – плоскость, перпендикулярная основной плоскости и направлению поперечной подачи (поперек резца).

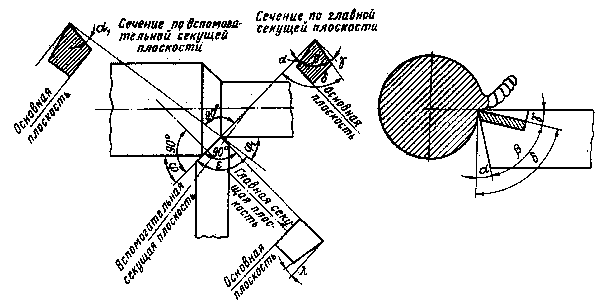

Режущий клин резца как геометрическое тело можно охарактеризовать углами, отмеченными на рисунке 3.

Рис. 5.3. Режущий клин резца и его геометрические параметры.

Рассматриваются в главной секущей плоскости:

главный задний угол – угол между касательной к главной задней поверхности и плоскостью резания (или вектором скорости резания). Примечание: в общем случае поверхности, образующие режущий клин, имеют криволинейную форму. В случае плоской поверхности касательная совпадает с этой плоскостью.

главный передний угол – угол между касательной к передней поверхности и перпендикуляром к плоскости резания (или вектору скорости резания),

угол заострения – угол между касательными к передней и главной задней поверхностям резца;

Во вспомогательной секущей плоскости:

вспомогательный задний угол 1 – угол между касательной к вспомогательной задней поверхностью и перпендикуляром к основной плоскости;

В основной плоскости:

главный угол в плане – угол между проекцией главного лезвия на основную плоскость и направлением подачи;

вспомогательный угол в плане 1 – угол между проекцией вспомогательного лезвия на основную плоскость и направлением подачи;

угол при вершине – угол между проекциями главного и вспомогательного лезвий на основную плоскость;

В плоскости резания:

угол наклона главного лезвия – угол между главным лезвием и линеей, прохожящей через вершину резца параллельно основной плоскости.

Между перечисленными ниже углами существуют зависимости (1) и (2):

+ + = 900, (1)

+ + 1 = 1800. (2)

Углы и имеют лишь геометрический смысл.