Механические свойства, определяемые при испытаниях на растяжение, диаграмма растяжения

При испытаниях на растяжение по результатам одного опыта устанавливается сразу несколько характеристик: характеристики прочности (пределы пропорциональности, упругости, текучести и временное сопротивление разрыву) и характеристики пластичности (относительное удлинение и относительное сужение после разрыва).

В процессе испытания следят за деформацией

образца при возрастании нагрузки.

Зависимость между их значениями

фиксируется на диаграмме, по оси координат

которой откладывается нагрузка Р

(Н), а по оси абсцисс абсолютное удлинение

образца l

(%) (рис.3).

процессе испытания следят за деформацией

образца при возрастании нагрузки.

Зависимость между их значениями

фиксируется на диаграмме, по оси координат

которой откладывается нагрузка Р

(Н), а по оси абсцисс абсолютное удлинение

образца l

(%) (рис.3).

а) б)

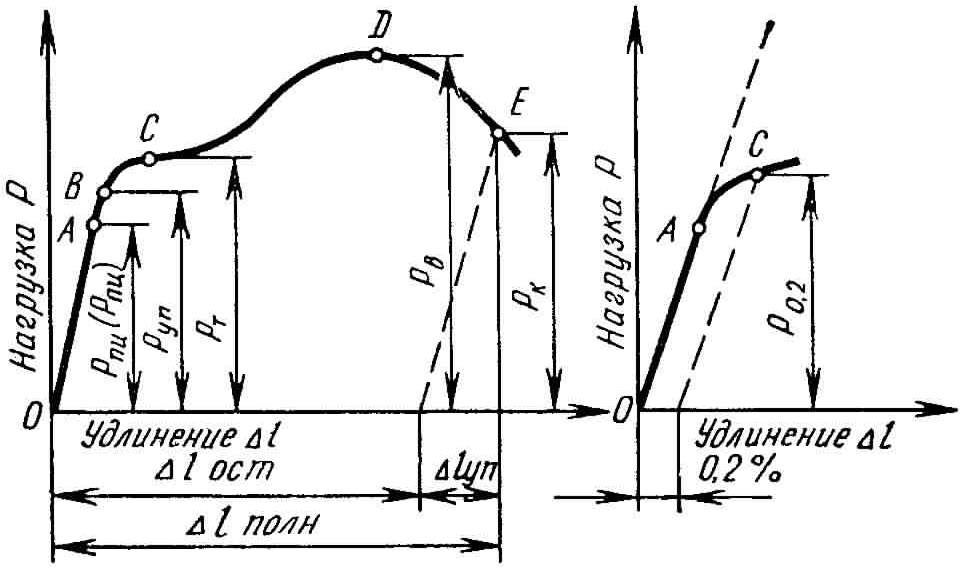

Рисунок 3 – Диаграмма растяжения образца из малоуглеродистой

стали (а) и схема определения условного предела

текучести (б)

От начала деформации до точки А (нагрузка Рпц) удлинение прямопропорционально нагрузке, т.е. на этом участке сохраняет силу закон Гука. Тангенс угла наклона прямой ОА к оси абсцисс характеризует модуль упругости первого рода Е используемого материала (модуль Юнга). Он определяет жесткость материала, т.е. его способность сопротивляться упругим деформациям.

Модуль упругости практически не зависит от структуры металла и определяется силами межатомной связи. Все другие механические свойства являются структурно чувствительными и изменяются в зависимости от структуры (обработки) в широких пределах.

Нагрузка Рпц является предельной, до которой сохраняется пропорциональность между прикладываемой нагрузкой и деформацией образца. При дальнейшем увеличении нагрузки наступает отклонение от закона прямой пропорциональности.

Напряжение, соответствующее точке А, называют пределом пропорциональности (пц).

Предел пропорциональности – напряжение, которое материал выдерживает без отклонения от закона Гука. Усилие Рпц определяет величину предела пропорциональности. Приблизительно величину Рпц можно определить по точке, где начинается расхождение кривой растяжения и продолжения прямолинейного участка.

Обычно допуск при определении пц задают по уменьшению тангенса угла наклона, образованного касательной к кривой растяжения в точке А с осью деформации, по сравнению с тангенсом на начальном упругом участке. Стандартная величина допуска 50%.

Предел пропорциональности определяется по формуле, МПа (кгс/мм2):

![]() , (1)

, (1)

где Fо – первоначальная площадь поперечного сечения образца.

Следующая характерная точка на первичной диаграмме растяжения – точка В. Ей отвечает нагрузка, по которой рассчитывают условный предел упругости - напряжение при котором остаточное удлинение достигает заданной величины, обычно 0,05%, иногда меньше - вплоть до 0,005%. Использованный при расчете допуск указывается в обозначении условного предела упругости: 0,05.

Предел упругости характеризует напряжение, при котором появляются первые признаки макропластической деформации. В связи с малым допуском по остаточному удлинению даже 0,05 трудно с достаточной точностью определить по первичной диаграмме растяжения. Поэтому в тех случаях, когда высокой точности не требуется, предел упругости принимается равным пределу пропорциональности. Предел упругости рассчитывается по формуле, МПа (кгс/мм2):

![]() ,

(2)

,

(2)

где Р0,05 – нагрузка, соответствующая указанному остаточному удлинению.

Детали машин необходимо рассчитывать так, чтобы возникающие в них при эксплуатации напряжения не превышали предела упругости.

При дальнейшем повышении нагрузки до Рт на диаграмме появляется криволинейный участок ВС, который при испытании мягких металлов с объемно-центрированной кубической (ОЦК) решеткой и сплавов на их основе может перейти в горизонтальный участок. При этом металл как бы “течет” – образец удлиняется без заметного увеличения нагрузки. Эту нагрузку можно зафиксировать по остановке стрелки на шкале силоизмерительного устройства испытательной машины.

Таким образом, наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки, называется пределом текучести (физическим).

Для вычисления физического предела текучести (необходимо указанную выше нагрузку Рт разделить на начальную площадь поперечного сечения образца Fо, МПа (кгс/мм2):

![]() .

(3)

.

(3)

При испытании многих металлов горизонтальная площадка на диаграмме растяжения не образуется. В этих случаях следует определять условный предел текучести – напряжение при котором остаточное удлинение достигает 0,2% от начальной расчетной длины образца (0,2), МПа (кгс/мм2):

![]() ,

(4)

,

(4)

где Р0,2 – нагрузка, вызывающая остаточное удлинение указанной величины.

Таким образом, предел текучести также характеризует сопротивление металла небольшой пластической деформации (но большей чем предел упругости) и является одной из прочностных характеристик.

При проведении операций обработки металлов давлением нагрузки должны быть не менее предела текучести.

При увеличении напряжений сверх предела текучести при растяжении в результате сильной деформации происходит упрочнение металла (изменение его структуры и свойств) и сопротивление деформации увеличивается, поэтому за участком текучести наблюдается подъем кривой растяжения (участок упрочнения). Наибольшее значение нагрузки, предшествовавшее разрушению образца, обозначается Рмах. Таким образом, напряжение, соответствующее максимальной нагрузке, предшествующее разрушению образца, называется временным сопротивлением или пределом прочности (в) и определяется по формуле, МПа (кгс/мм2):

![]() .

(5)

.

(5)

Для хрупких материалов в характеризует сопротивление разрушению, а для пластичных сопротивление значительной пластической деформации. При этом в момент, соответствующий нагрузке Рмах, появляется заметное местное сужение образца (шейка). Если до этого момента образец имел цилиндрическую форму, то теперь растяжение образца сосредотачивается в области шейки. Это приводит к понижению нагрузки. В точке Е образец разрушается.

У пластичных металлов временное сопротивление является характеристикой сопротивления пластической деформации, а у хрупких – характеристикой сопротивления разрушению.

Для пластичных материалов, образующих при растяжении шейку, характеристикой сопротивления разрушению служит истинное сопротивление разрыву (при разрушении).

Отношение разрывающего усилия Рк к действительной площади поперечного сечения в месте разрыва Fк называют истинным сопротивлением разрыву (Sк), которое определяется как соотношение, МПа (кгс/мм2):

![]() .

(6)

.

(6)

При проведении испытаний на растяжение определяются также и характеристики пластичности – относительное удлинение и относительное сужение после разрыва.

Относительным удлинением () называется отношение приращение расчетной длины образца после разрыва (lк - lo) ее первоначальной длине, выраженное в процентах:

![]() .

(7)

.

(7)

Под относительным сужением () понимают отношение разности между начальной площадью поперечного сечения Fo и минимальной площадью поперечного сечения в месте разрыва Fк к его начальной площади поперечного сечения, выраженное в процентах:

![]() .

(8)

.

(8)

Следует отметить, что все характеристики прочности и пластичности, определяемые при испытаниях на растяжение, существенно зависят от структуры сплавов, которая в свою очередь определяется их химическим составом, технологией плавки, обработки давлением, термообработки и т.д.