- •1. Введение

- •Характеристика загрязнений пароиспользующих установок

- •2. Примеси природных вод и показатели качества воды

- •3. Коррозия металла паросилового оборудования

- •3.1.Основные положения.

- •Сухая консервация может быть осуществлена путем заполнения объема оборудования азотом и поддерживания в нем избыточного давления.

- •4. Отложения в парогенераторах и теплообменниках

- •4.4. Загрязнение пара, образование отложений по паровому тракту.

- •4.5. Сепарационные и паропромывочные устройства.

- •5. Водный режим конденсато-питательного тракта

- •6. Водный режим прямоточных котлов скп

- •Качество питательной воды по птэ

- •7. Водный режим барабанных котлов

- •8. Водный режим парогенераторов аэс

- •9. Водный режим реакторов одноконтурных аэс

- •10. Водный режим реакторов типа ввэр

- •11. Водно-химический режим паровых турбин

- •12. Водный режим тепловых сетей и конденсаторов

- •13. Химические очистки теплоэнергетического оборудования

- •14. Консервация оборудования тэс и аэс

- •15. Дегазация конденсата, питательной и добавочной воды

- •15.4. Химические методы удаления кислорода и углекислоты.

- •15.5. Удаление свободной углекислоты в декарбонизаторах.

- •16. Предочистка воды

- •17. Обработка природных вод и конденсатов

- •18. Термическое обессоливание воды

- •19. Магнитная обработка воды

- •20. Основы проектирования впу

- •Библиографический список

4.5. Сепарационные и паропромывочные устройства.

Одним из источников загрязнения насыщенного пара барабанных котлов является унос паром капелек котловой воды. При расчетных условиях работы котла с паром уносятся мелкие капли влаги, с увеличением нагрузки процесс уноса интенсифицируется. Образование мелких капель происходит вследствие разрыва оболочек единичных паровых пузырей при малой нагрузке зеркала испарения. С повышением паровой нагрузки возникает унос относительно крупных капель за счет дробления влаги, поступающей в барабан со струями пара. Более крупные капли могут подниматься относительно высоко за счет начальной кинетической энергии. Мелкие капли быстро теряют свою начальную энергию и падают на зеркало испарения.

Определяющим фактором для влажности пара является нагрузка зеркала испарения. Вместе с тем при данной нагрузке зеркала испарения влажность пара зависит от объема парового пространства, скорости ввода пароводяной смеси в барабан и соотношения воды и пара в этой смеси (от кратности циркуляции). Путь получения чистого пара за счет снижения нагрузки зеркала испарения связан с необходимостью увеличения размеров барабана, и его нельзя признать рациональным, особенно для котлов высокого давления. В связи с этим для снижения уноса влаги в барабанах котлов организуют сепарацию пара.

Основная задача сепарации – получение пара с минимально возможным содержанием влаги. Сложность конструктивных решений сепарационных устройств в значительной степени зависит от единичной мощности и рабочих параметров котла.

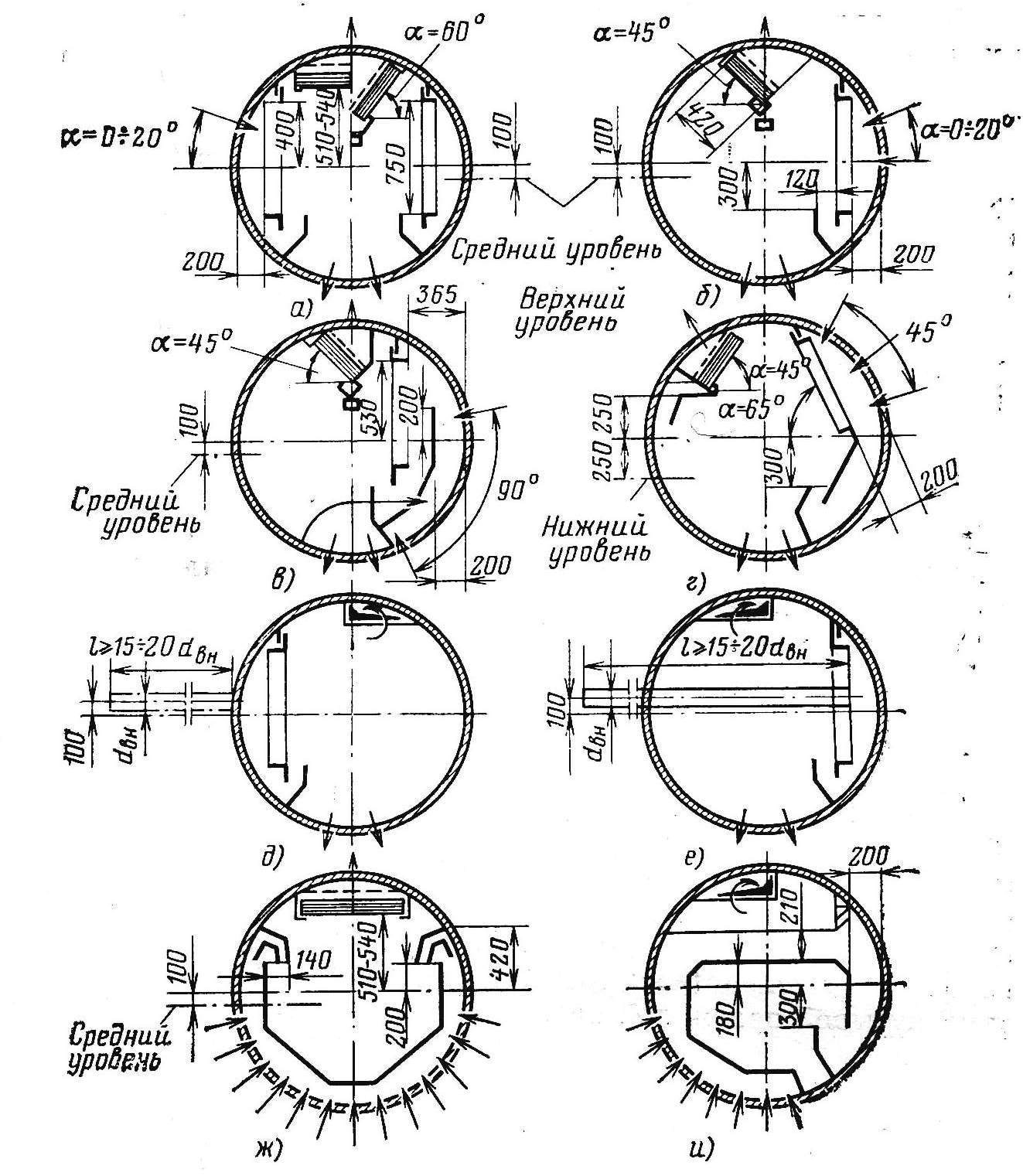

Простейшие сепарационные устройства (рис. 5) устанавливают в барабанах котлов малой производительности среднего давления диаметров 1500 мм. Сепарационные устройства этого типа по ходу пароводяной смеси делятся на первичные и вторичные; первичные – для предварительного грубого разделения смеси, вторичные – для более тонкой осушки пара.

В качестве первичного устройства выбрана вертикальная жалюзийно-дроссельная стенка с горизонтальным расположением пластин. В качестве вторичного сепарационного устройства выбран жалюзийный сепаратор из пакетов волнистых пластин. Расположение жалюзийных сепараторов в барабане может выполняться горизонтально или под углом к горизонтали.

Рис. 5. Схема размещения сепарационных устройств в барабане

диаметром 1500 мм:

2 – основная схема первой ступени, двусторонний ввод смеси, горизонтальные

или вертикальные жалюзийные сепараторы; б – основная схема первой ступени, односторонний ввод смеси; в – схема первой ступени с затопленными сосредоточенными вводами смеси;

г – схема для котлов с нестационарным режимом работы; д, е – схемы второй ступени

с односторонним вводом смеси; ж схема первой ступени с рассредоточенным вводом смеси;

и – схема второй ступени с нижним вводом смеси

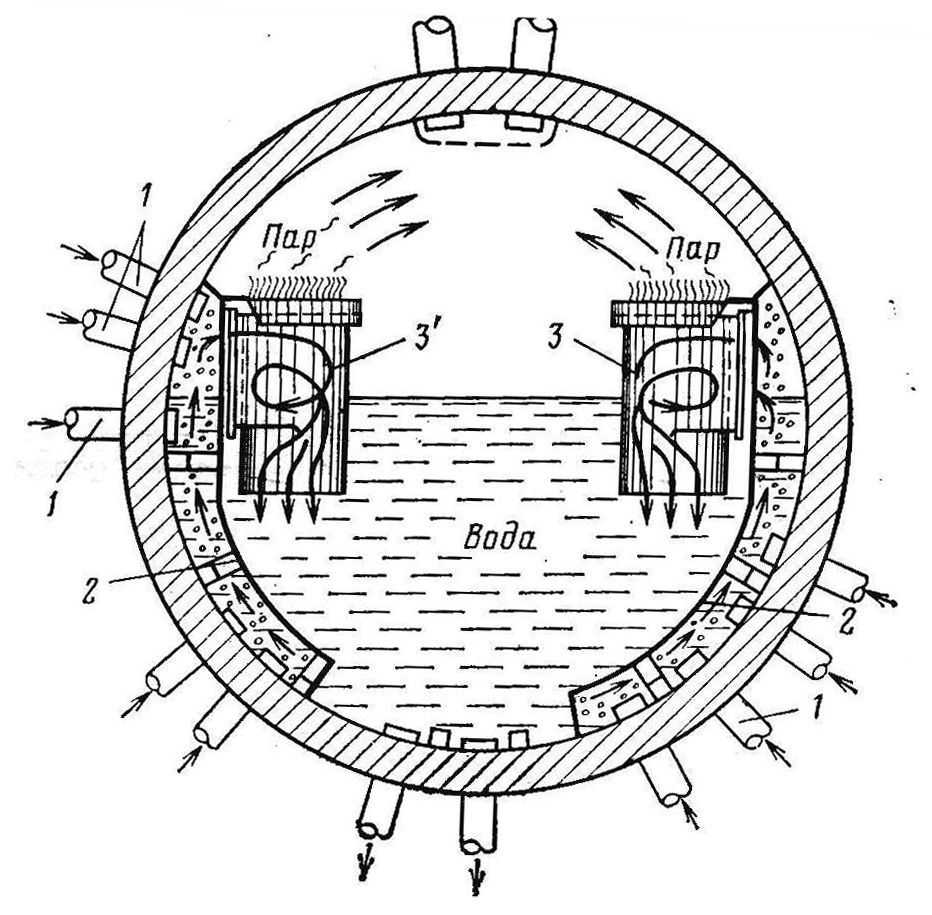

Схемы сепарационных устройств котлов, имеющих высокое солесодержание котловой воды, при котором возможно образование устойчивой пены, выполняют с внутрибарабанными циклонами (рис. 6). Здесь исключается образование пены на зеркале испарения, так как пар и вода при входе в циклон движутся в противоположных направлениях и пар не барботирует через уровень воды.

Рис. 6. Схема сепарации с внутрибарабанными циклонами:

1 – ввод пароводяной смеси; 2 – приемные короба пароводяной смеси;

3 – внутрибарабанные циклоны

В котлах высокого давления, где определяющим фактором загрязнения насыщенного пара является «избирательный» унос кремниевой кислоты, схемы внутрибарабанной сепарации дополняют барботажным устройством промывки пара питательной водой. Схемы сепарационных устройств с барботажной промывкой выполняют и без внутрибарабанных циклонов. На паропромывочное устройство подают питательную воду (50 % общего ее расхода). Пар барботирует через слой питательной воды на промывочном устройстве и очищается от капелек котловой водой. Для отделения остаточной влаги над барботажным устройством размещают жалюзийный сепаратор и затем дырчатый лист для выравнивания скорости пара по сечению барабана.

Коэффициент полезного действия промывочного устройства определяется отношением количества задержанной кремнекислоты на паропромывочном устройстве к теоретически возможному для данного значения

![]() ,

(18)

,

(18)

где

![]() и

и

![]() -

пар до и после промывки, мкг/кг;

-

пар до и после промывки, мкг/кг;

![]() -

теоретическое, мкг/кг.

-

теоретическое, мкг/кг.

Коэффициент уноса характеризует суммирующий эффект и паропромывочного устройства, и парового объема барабана. Значение этого коэффициента существенно зависит от щелочности котловой воды по фенолфталеину. При ее повышении наблюдается снижение уноса кремниевой кислоты не только паром из котловой воды, но и промытым паром. Фактический коэффициент уноса определяют теплохимическими испытаниями котлов по отношению кремнесодержания промытого пара к значению этого показателя в котловой воде.