- •Вибір електродвигуна та кінематичний розрахунок передачі

- •2. Розрахунок зубчатої передачі

- •Проектний розрахунок валів редуктора

- •4. Констуктивні розміри зубчатої пари редуктора

- •5. Конструктивні розміри корпуса і кришки редуктора

- •6. Перший етап ескізного компонування.

- •7. Підбір підшипників валів редуктора.

- •7.1. Розраховуємо ведучий вал:

- •7.2. Розраховуємо ведений вал:

- •8. Перевірочний розрахунок веденого валу.

- •9. Другий етап ескізного компонування.

- •10. Підбір муфти.

- •11. Підбір шпонок і перевірочний розрахунок шпонкових з’єднань.

- •12. Змащення зубчатого зачеплення та підшипників редуктора.

- •13. Складання редуктора.

- •Література

9. Другий етап ескізного компонування.

Другий етап ескізної компоновки має ціллю конструкторське оформлення зубчатого колеса, валу, корпусу, підшипникових вузлів та підготувати дані для перевірки міцності валів.

Креслимо шестерню та колесо по конструктивним розмірам. Шестерню виконуємо за одне ціле з валом.

Між торцями підшипників та внутрішньою поверхнею стінки корпуса креслимо мазезатримуючі кільця. Їх торці повинні виступати у середину корпусу на 1-2мм від внутрішній стінки. Тоді ці кільця будуть виконувати одночасно роль масловідбиваючих кілець. Фіксація їх в осьовому напрямку здійснюється заплечиками вала, розпірними кільцями та торцями внутрішніх кілець підшипників.

Креслимо кришки підшипників з ущільнюючими прокладками та болтами.

На ведучому та веденому валах застосовуємо шпонки призматичні з округленими торцями по ГОСТ23360-78. Креслимо шпонки, приймаємо їх довжину на 5-10мм менше довжини маточин.

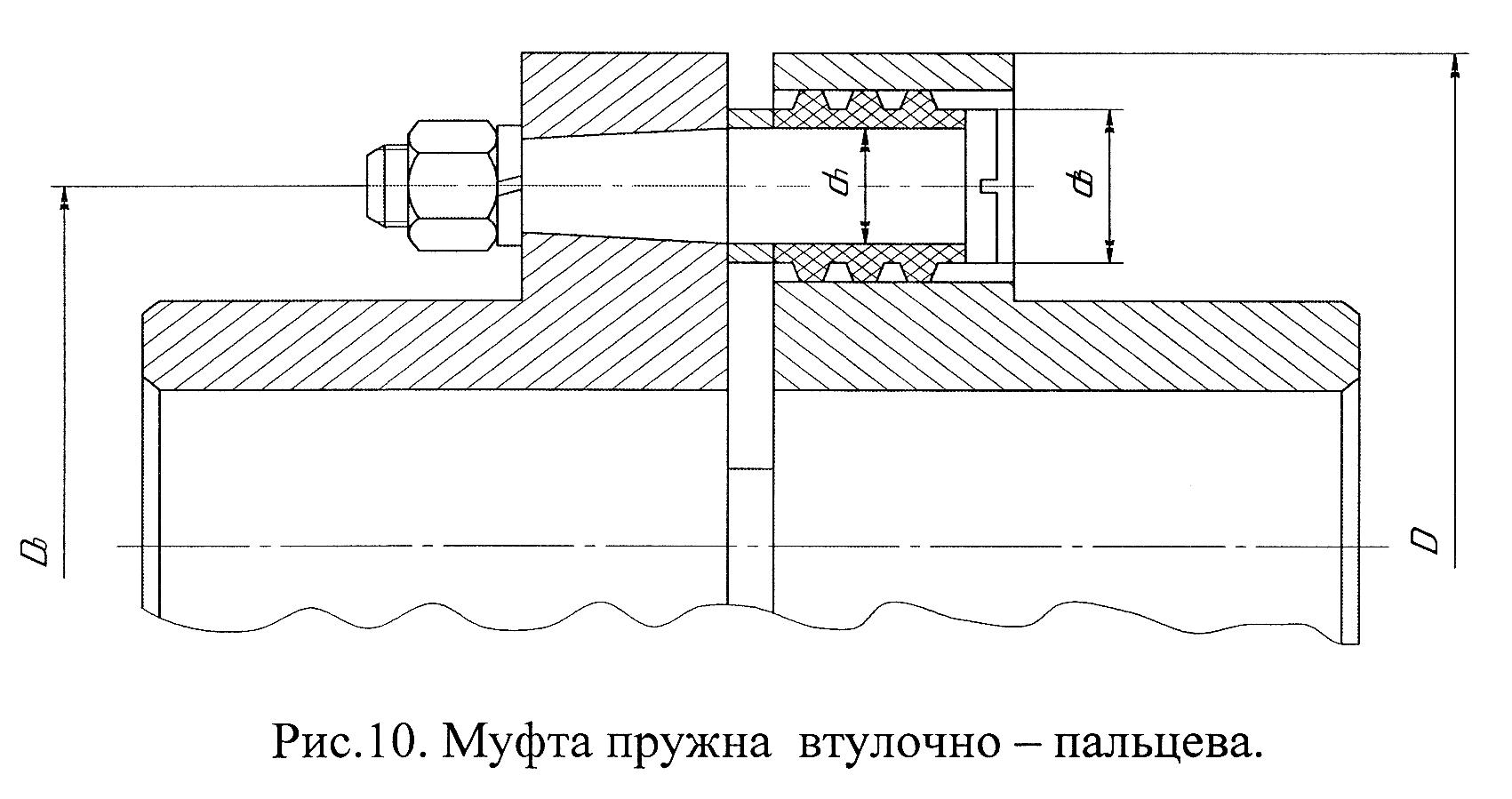

10. Підбір муфти.

9.1. Для з’єднання вхідного кінця ведучого вала с валом електродвигуна призначимо муфту пружну втулочно – пальцеву (МУВП), яка складається з двох полу муфт, з‘єднувальних пальців, закріплених в конічних отворах одної з полу муфт та гофрованих гумових втулок.

Така

муфта використовується для пом’якшення

поштовхів і ударів та компенсації зсувів

валів: вічевого

![]() мм,

радіального

мм,

радіального

![]() мм;

передає обертальні моменти до 1600Нм при

з’єднанні

валів діаметром d=16…150мм

і частоти обертання до 6300об/хв.

мм;

передає обертальні моменти до 1600Нм при

з’єднанні

валів діаметром d=16…150мм

і частоти обертання до 6300об/хв.

9.2. Вибираємо муфту по ГОСТ21424-75 в залежності від діаметрів з’єднувальних валів, величини передаваємого обертального момента і частоти обертання валів.

Для вибору типорозміру муфти, величина розрахункового обертального момента визначається по формулі:

![]() ,

де К=1,2 –

коефіцієнт, який враховує умови

експлуатації. К=1,2 (стор. 172 табл. 9,3

).

,

де К=1,2 –

коефіцієнт, який враховує умови

експлуатації. К=1,2 (стор. 172 табл. 9,3

).

![]() Нм.

Нм.

![]() Нм

–

допустимий момент для даного типорозміру.

Тоді:

Нм

–

допустимий момент для даного типорозміру.

Тоді:

![]()

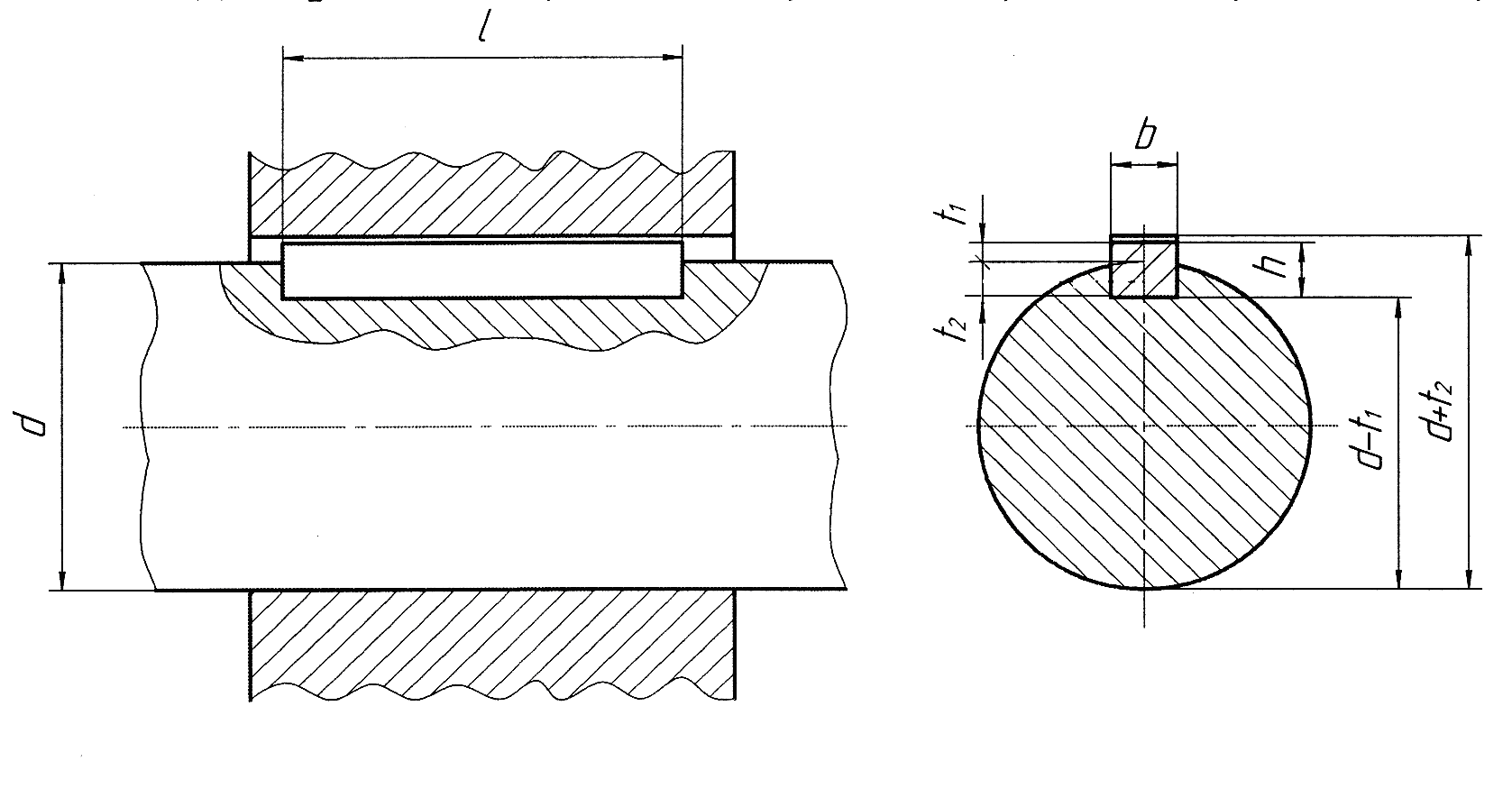

11. Підбір шпонок і перевірочний розрахунок шпонкових з’єднань.

Розміри січення шпонки та пазів і довжини шпонок вибираємо згідно ГОСТ23360-78.

Матеріал шпонок – сталь45 нормалізована.

Умова міцності шпонкового з‘єднання:

![]() ,

де

,

де

![]() МПа

–

допустимі напруження зминання; Т –

крутний момент, який передається шпонкою;

d

– діаметр

вала; h

–

висота шпонки; l

– довжина

шпонкового паза; b

– ширина

паза.

МПа

–

допустимі напруження зминання; Т –

крутний момент, який передається шпонкою;

d

– діаметр

вала; h

–

висота шпонки; l

– довжина

шпонкового паза; b

– ширина

паза.

Ведучий вал:

![]() ,

де:

,

де:

![]() Нм;

Нм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Ведений вал:

![]() ,

де:

,

де:

![]() Нм;

Нм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм.

мм;

мм.

Рис.11. Шпоноче з’єднання

12. Змащення зубчатого зачеплення та підшипників редуктора.

Змащення зубчатого зачеплення здійснюється зануренням зубчатого колеса в масло, яке заливається в середину корпусу до рівня, що забезпечує занурення колеса приблизно на 10мм.

Об’єм

масляної ванни визначається з розрахунку

![]() масла на 1 кВт потужності, що передається:

масла на 1 кВт потужності, що передається:

![]()

По таблиці 8,8 (стор. 164 ), встановлюємо в’язкість мастила. Рекомендована в’язкість масла повинна приблизно дорівнювати 59 сСт. По таблиці 8,10 (стор. 165 ), приймаємо масло індустріальне И-70А (по ГОСТ20799-75).

Підшипники будуть змащуватися окремо, консистентною змазкою. Камери підшипників заповнюються пластичним змащувальним матеріалом УТ-1 по ГОСТ1957-73.