-

Разработка техпроцесса функционального контроля

Функциональный контроль необходим для выявления работоспособности и определения параметров регулятора. Цель контроля – проверить собранное изделие для установления соответствия изделия чертежам, техническим условиям и утвержденному образцу или эталону.

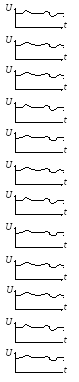

Рис.3.1 – Структурная схема

Структурная схема выполнена согласно принципиальной схеме. В структурной схеме указаны контрольные точки. Значения параметров приведены в карте контроля.

Таблица 3.6 – Карта контроля

|

Точки контроля |

Контролируемые параметры |

||||

|

U, В |

|

Форма сигнала |

Прибор |

Точность прибора, % |

|

|

Вход 1 мультиплексора КТ1 |

+5 |

0,5 |

|

вольтметр В7-40; осциллограф С1-64 |

0,01%; 5% |

|

Вход 2 мультиплексора КТ2 |

+5 |

0,5 |

|

вольтметр В7; осциллограф С1-64 |

0,01%; 5% |

|

Вход 3 мультиплексора КТ3 |

+5 |

0,5 |

|

вольтметр В7; осциллограф С1-64 |

0,01%; 5% |

|

Вход 4 мультиплексора КТ4 |

+5 |

0,5 |

|

вольтметр В7; осциллограф С1-64 |

0,01%; 5% |

|

Вход 5 мультиплексора КТ5 |

+5 |

0,5 |

|

вольтметр В7-40; осциллограф С1-64 |

0,01%; 5% |

|

Вход 6 мультиплексора КТ6 |

+5 |

0,5 |

|

вольтметр В7; осциллограф С1-64 |

0,01%; 5% |

|

Вход 7 мультиплексора КТ7 |

+5 |

0,5 |

|

вольтметр В7; осциллограф С1-64 |

0,01%; 5% |

|

Вход 8 мультиплексора КТ8 |

+5 |

0,5 |

|

вольтметр В7; осциллограф С1-64 |

0,01%; 5% |

|

Напряжение питания Ucc1 |

+5 |

5 |

|

вольтметр В7-40; осциллограф С1-64 |

0,01%; 5% |

|

Напряжение питания Uss1 |

–5 |

0,5 |

|

вольтметр В7; осциллограф С1-64 |

0,01%; 5% |

|

Напряжение питания Ucc2 |

+15 |

0,5 |

|

вольтметр В7; осциллограф С1-64 |

0,01%; 5% |

|

Напряжение питания Uss2 |

–15 |

0,5 |

|

вольтметр В7; осциллограф С1-64 |

0,01%; 5% |

Функциональный контроль проводят в нормальных климатических условиях:

-

температура окружающей среды +25 ± 10 0С

-

относительная влажность окружающей среды 65 ± 15 %

-

атмосферное давление 750 ± 30 мм. рт. ст.

Контроль осуществляется в следующем порядке:

-

внешний осмотр блока и сравнение с контрольным образцом или чертежами, позволяющий определить готовность блока к функциональному контролю (на поверхности изделия не должно быть царапин, механических повреждений);

-

проверка входного напряжения источника питания с помощью универсального вольтметра В7-27 с точностью 0,01%;

-

проверка частоты и формы сигнала с помощью осциллографа С1-64 с точностью 5%;

Выбор технологического оборудования и оснастки

Технологический процесс монтажа состоит из следующих операций: нанесение и сушка флюса, предварительный нагрев платы и компонентов, пайка, обрезка выводов, очистка.

Перед механизированной пайкой флюсование соединений выполняется преимущественно следующими групповыми способами: пульверизацией, погружением, пенным и волновым флюсованием.

Однако флюсование пульверизацией и вспениванием не гарантирует полное смачивание флюсом всех металлизированных, заполненных выводами компонентов и ведёт к ухудшению качества пайки. При флюсованием погружением флюс подаётся с большим избытком, что ведёт к увеличению расхода флюса.

Более полное и надёжное нанесение флюса на поверхность печатной платы достигается использованием волнового флюсования.

Перед пайкой флюс подсушивается, а плата нагревается до температуры 120 – 150º С. Это необходимо для установления теплового баланса в системе «плата – припой». Для этого применяют радиационные нагревательные плиты или трубчатые инфракрасные излучатели, которые располагаются под движущимися платами.

Групповая пайка компонентов со штыревыми выводами проводится волной припоя на автоматизированных установках модульного типа, которые оснащают конвейерами с постоянным или регулируемым углом наклона относительно зеркала припоя. В зависимости от типа модуля ширина конвейеров составляет 230, 300, 380, 455, 610 мм. Из этих модулей компонуют монтажные линии.

С учётом вышесказанного можно сделать вывод, что для пайки наиболее эффективно подходит установка пайки волной припоя АП-10, которая характеризуется следующими параметрами:

-

ширина волны припоя – 230 мм;

-

предельная высота волны припоя –15 мм;

-

волновое флюсование;

-

предельная высота подъёма флюса – 12 мм;

-

объём флюса – 10 л;

-

скорость конвейера – 0,5 ÷ 3,9 м/мин;

-

масса припоя – 100 кг;

-

время разогрева припоя – 120 мин.

После пайки на поверхности плат остаётся некоторое количество флюса и продуктов его разложения. поэтому предусматривается очистка смонтированных печатных плат. Обычно применяют отмывку в различных моющих средах. Следы канифольных флюсов удаляются промывкой в течение 0,5 ÷ 1 мин в таких растворителях как спирт, смесь бензина и спирта (1:1) и др. Отмывка выполняется в вибрационных установках. Перспективной является очистка плат с применением ультразвуковых колебаний 20 ÷ 22 кГц в спирто-бензиновой смеси. Очистка печатной платы производится на ультразвуковом генераторе УЗГ-2-4М. Промывка печатной платы производится на установке М10-232, лужение выводов ЭРЭ на установке УЛВ-90/М. Для сушки используется термошкаф СНОЛ-3535/3 (или вытяжной шкаф 2Ш-НЖ).

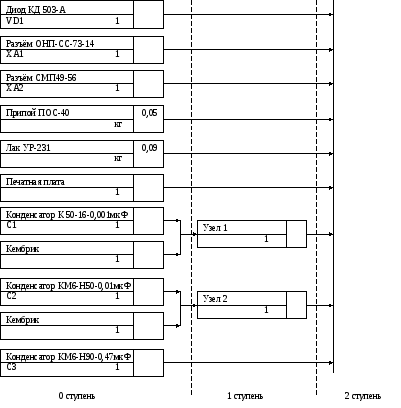

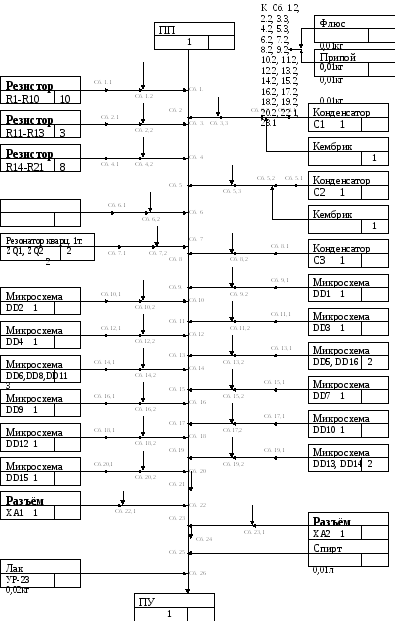

Исходная схема сборочного состава печатной платы

Технологическая схема сборки

К Сб. 1.2, 2.2, 3.3, 4.2, 5.3,

6.2, 7.2, 8.2, 9.2, 10.2, 11.2, 12.2, 13.2, 14.2, 15.2, 16.2, 17.2,

18.2, 19.2, 20.2, 22.1, 23.1 ПП 1 Припой

0,05кг

0,01кг Флюс

0,07кг

0,01кг

Резистор R1-R10 10 Сб.

1. Сб.

1.1

Сб.

1.2

Конденсатор C1

1

Сб.

2 Сб.

3,2 Сб.

3.1

Резистор R11-R13 3 Сб.

3. Сб.

3,3 Сб.

2.1

Сб.

2,2

Кембрик

1

Резистор R14-R21 8

Сб.

4 Сб.

4.1 Сб.

4,2

Конденсатор C2

1

Сб.

5 Сб.

5,2 Сб.

5.1

Сб.

5,3

Диод VD1 1 Сб.

6.1

Кембрик

1 Сб.

6

Сб.

6,2

Резонатор

кварц. 1т. ZQ1,

ZQ2 2 Конденсатор C3

1

Сб.

7 Сб.

8.1

Сб.

7.1 Сб.

7,2

Сб.

8 Сб.

8,2

Микросхема DD1

1 Сб.

9,1

Сб.9.

Микросхема DD2

1 Сб.10 Сб.

9.2 Сб.10,1 Микросхема DD2

1

Сб.10,2

Микросхема DD3

1 Сб.

11 Сб.11,1

Микросхема DD4

1 Сб.11,2 Сб.12,1

Сб.12 Сб.12,2

Микросхема DD5,

DD16 2 Сб.

13,1

Микросхема

DD6,DD8,DD

11 3 Сб.

13 Сб.

14,1 Сб.

13,2

Сб.14

Микросхема DD7

1 Сб.

15,1 Сб.

14,2

Сб.

15

Микросхема DD9

1 Сб.

16 Сб.

15,2 Сб.

16,1

Сб.

16,2

Микросхема DD10

1 Сб.

17 Сб.

17,1

Микросхема DD12

1 Сб.

18 Сб.17,2 Сб.

18,1

Сб.

18,2

Микросхема DD13,

DD14 2 Сб.19 Сб.

19,1

Микросхема DD15

1 Сб.20,1 Сб.

19,2

Сб.

20 Сб.

20,2

Сб.

21

Сб.

22,1

Сб.

24 Сб.

23,1

Спирт

0,2л

Сб.

25

Лак УР-23

0,09кг ПУ 1 Сб.

26

|

№ п/п |

№ операции |

Таблица указаний |

|

|

Сб. 1.1. |

Формовка выводов резисторов R1-R10 . |

|

|

Сб. 1.2. |

Лужение выводов резисторов R1-R10. |

|

|

Сб. 1. |

Установка резисторов R1-R10 на ПП. |

|

|

Сб. 2.1. |

Формовка выводов конденсатора C1. |

|

|

Сб. 2.2. |

Накладка кембрика на выводы конденсатора С1. |

|

|

Сб. 2.3 |

Лужение выводов конденсатора C1. |

|

|

Сб. 2. |

Установка конденсатора С1 на ПП. |

|

|

Сб. 3.1 |

Формовка выводов резисторов R11-R13. |

|

|

Сб. 3.2 |

Лужение выводов резисторов R11-R13. |

|

|

Сб. 3. |

Установка резисторов R11-R13 на ПП. |

|

|

Сб. 4.1. |

Формовка выводов резисторов R14-R21. |

|

|

Сб. 4.2 |

Лужение выводов резисторов R14-R21. |

|

|

Сб. 4. |

Установка резисторов R14-R21 на ПП. |

|

|

Сб. 5.1 |

Формовка выводов конденсатора C2. |

|

|

Сб. 5.2. |

Накладка кембрика на выводы конденсатора С2. |

|

|

Сб. 5.3 |

Лужение выводов конденсатора C2. |

|

|

Сб. 5. |

Установка конденсатора С2 на ПП. |

|

|

Сб. 6.1. |

Формовка выводов диода VD1 . |

|

|

Сб. 6.2. |

Лужение выводов диода VD1. |

|

|

Сб. 6. |

Установка диода VD1 на ПП. |

|

|

Сб. 7.1. |

Формовка выводов кварцевых резонаторов ZQ1, ZQ2 . |

|

|

Сб. 7.2. |

Лужение выводов кварцевых резонаторов ZQ1, ZQ2 . |

|

|

Сб. 7. |

Установка кварцевых резонаторов ZQ1, ZQ2 . |

|

|

Сб. 8.1 |

Формовка выводов конденсатора C3. |

|

|

Сб. 8.2 |

Лужение выводов конденсатора C3. |

|

|

Сб. 8 |

Установка конденсатора С3 на ПП. |

|

|

Сб. 9.1 |

Формовка выводов микросхемы DD1. |

|

|

Сб. 9.2 |

Лужение выводов микросхемы DD1. |

|

|

Сб. 9 |

Установка микросхемы DD1 на ПП. |

|

|

Сб. 10.1 |

Формовка выводов микросхемы DD2. |

|

|

Сб. 10.2 |

Лужение выводов микросхемы DD2. |

|

|

Сб. 10. |

Установка микросхемы DD2 на ПП. |

|

|

Сб. 11.1 |

Формовка выводов микросхемы DD3. |

|

|

Сб. 11.2 |

Лужение выводов микросхемы DD3. |

|

|

Сб. 11. |

Установка микросхемы DD3 на ПП. |

|

|

Сб. 12.1 |

Формовка выводов микросхемы DD4. |

|

|

Сб. 12.2 |

Лужение выводов микросхемы DD4. |

|

|

Сб. 12. |

Установка микросхемы DD4 на ПП. |

|

|

Сб. 13.1 |

Формовка выводов микросхем DD5 и DD16. |

|

|

Сб. 13.2. |

Лужение выводов микросхем DD5 и DD16 |

|

|

Сб. 13. |

Установка микросхем DD5 и DD16 на ПП. |

|

|

Сб. 14.1 |

Формовка выводов микросхем DD6, DD8 и DD11. |

|

|

Сб. 14.2. |

Лужение выводов микросхем DD6, DD8 и DD11. |

|

|

Сб. 14 |

Установка микросхем DD6, DD8 и DD11 на ПП. |

|

|

Сб. 15.1 |

Формовка выводов микросхемы DD7. |

|

|

Сб. 15.2 |

Лужение выводов микросхемы DD7. |

|

|

Сб. 15. |

Установка микросхемы DD7 на ПП. |

|

|

Сб. 16.1 |

Формовка выводов микросхемы DD9. |

|

|

Сб. 16.2 |

Лужение выводов микросхемы DD9. |

|

|

Сб. 16 |

Установка микросхемы DD9 на ПП. |

|

|

Сб. 17.1 |

Формовка выводов микросхемы DD10. |

|

|

Сб. 17.2 |

Лужение выводов микросхемы DD10. |

|

|

Сб. 17. |

Установка микросхемы DD10 на ПП. |

|

|

Сб. 18.1 |

Формовка выводов микросхемы DD12. |

|

|

Сб. 18.2. |

Лужение выводов микросхемы DD12. |

|

|

Сб. 18. |

Установка микросхемы DD12 на ПП. |

|

|

Сб. 19.1 |

Формовка выводов микросхем DD13 и DD14. |

|

|

Сб. 19.2. |

Лужение выводов микросхем DD13 и DD14 |

|

|

Сб. 19. |

Установка микросхем DD13 и DD14 на ПП. |

|

|

Сб. 20.1 |

Формовка выводов микросхемы DD15. |

|

|

Сб. 20.2 |

Лужение выводов микросхемы DD15. |

|

|

Сб. 20. |

Установка микросхемы DD15 на ПП. |

|

|

Сб. 21. |

Пайка волной. |

|

|

Сб. 22.1 |

Очистка контактов разъемов ХА1. |

|

|

Сб. 22. |

Установка разъема XА1 на ПП. |

|

|

Сб. 23.1 |

Очистка контактов разъемов ХА2. |

|

|

Сб. 23. |

Установка разъема ХА2 на ПП. |

|

|

Сб. 24. |

Индивидуальная пайка разъемов ХА1, ХА2. |

|

|

Сб. 25. |

Промывка ПП спиртом Марки А. |

|

|

Сб. 26. |

Покрытие ПП лаком УР-23. |

U,

%

U,

%