- •1.2. Результат исследования топливной экономичности трактора мтз-80

- •1.2.1. Результаты эксперимента и их анализ

- •Топливная экономичность трактора мтз-80

- •1.2.2. Структурирование расхода топлива

- •1.3. Обоснование объема модернизации, цели и задачи дипломного проекта

- •1.3.1. Цели и задачи дипломного проектирования

- •2. Мощностной баланс трактора при работе с рулонным пресс-подборщиком

- •2.1. Расчет кинематической схемы мта

- •2.2. Расчет потребной мощности

- •Энергетические показатели работы мта

- •3. Основание использования критерия топливной экономичности при проектировании привода рулонного пресс-подборщика

- •4. Проектирование редуктора

- •4.1. Кинематический расчет редуктора

- •4.1.1. Определение необходимых передаточных чисел

- •4.1.2. Определение мощности на валах редуктора

- •4.3. Расчет зубчатых колес на контактную прочность

- •4.3.1. Допускаемые контактные напряжения

- •4.3.2. Силы, действующие в зацеплении:

- •4.3.3. Проверка зубьев на выносливость по напряжением изгиба в основании зуба.

- •4.4. Расчет валов

- •4.4.1. Предварительный расчет валов

- •4.4.2. Ориентировочный расчет валов

- •4.4.3. Уточненный расчет валов

- •4.5. Выбор и определение долговыносливости подшипников

- •4.6. Разработка технических требований к сборочным и рабочим чертежам

4.3. Расчет зубчатых колес на контактную прочность

Примем для шестерни и колеса одну и ту же марку стали 40х улучшенная.

Твердость 45 HRC.

4.3.1. Допускаемые контактные напряжения

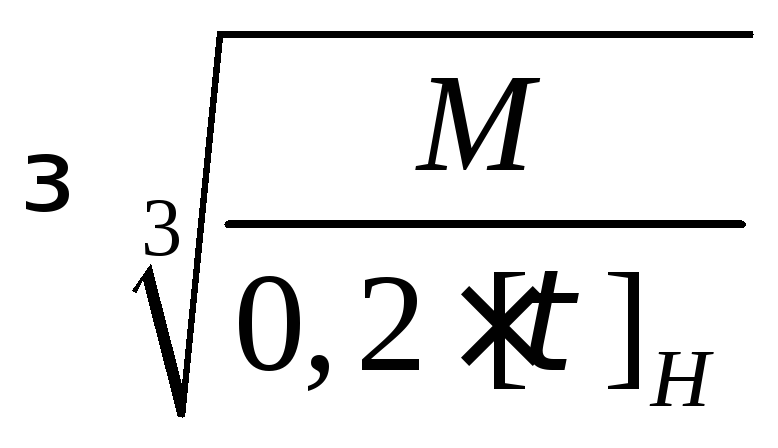

![]() , н/мм2 /4/

(43)

, н/мм2 /4/

(43)

где kpu – коэффициент нагруженности циклов

kpu

=

![]() /4/

(44)

/4/

(44)

Действительное число циклов перемены напряжений:

Nц1=572,4·ω·t /4/ (45)

Nц1=572,4·43,7·2000=5·107

Nц2=572,4·32,9·2000=4·107

kpu1

= kpu2

=

![]()

[σ]к =24,1·45·0,8=868 Н/мм2

Проверяем контактное напряжение по формуле для шестерни:

σк

= /4/ (46)

/4/ (46)

σк1

= =782

Н/мм2

<[σ]к

=868 Н/мм2

=782

Н/мм2

<[σ]к

=868 Н/мм2

В вышеприведенной формуле коэффициент контактного напряжения К´ определяется по формуле:

К´=Кβ·Кα·Кυ /4/ (47)

Из таблицы 3,5 /3/ выбираем соответствующие: коэффициент, учитывающий распределение нагрузки по длине зуба Kβ =1,23;

Коэффициент распределения нагрузки между прямыми зубьями Кα =1,0; коэффциент, учитывающий динамическую нагрузку для прямозубных колес Кυ =1,14.

К´=1,23·1,0·1,14=1,4

Контактное напряжение для колеса:

σк2

= =843

Н/мм2

<[σ]к

=868 Н/мм2

=843

Н/мм2

<[σ]к

=868 Н/мм2

4.3.2. Силы, действующие в зацеплении:

Окружная: Fti=2·M/dei , Н /4/ (48)

Ft1=2·260,8·103/126=4139,6, Н

Радиальная: Fr= Fa2= Ft1·tgα·cosφ, Н /4/ (49)

Fr= Fa2= 4139,6·tg20º·cos37º=1203,2, Н

Осевая Fa1= Fr2= Ft1·tgα·sinφ, Н /4/ (50)

Fa1= Fr2=4139,6·tg20º·sin37º=906,7, Н

4.3.3. Проверка зубьев на выносливость по напряжением изгиба в основании зуба.

Находим эквивалентное число зубьев:

Zэi=![]() /4/

(51)

/4/

(51)

Zэ1=![]() Zэ2=

Zэ2=![]()

Коэффициент изгиба УЭ выбирается по таблице 3.6./3/ соответственно:

УЭ1=0,404 УЭ2=0,52

Напряжение изгиба допускаемое:

[σ]u

=![]() , н/мм2 /4/ (52)

, н/мм2 /4/ (52)

где σВ – предел прочности стали, н/мм2;

kσ – эффективный коэффициент концепции нормальных напряжения;

[σ]u

=![]() н/мм2.

н/мм2.

Напряжение изгиба в основании зуба:

σu1=![]() ,

н/мм2.

/4/ (53)

,

н/мм2.

/4/ (53)

σu1=![]() н/мм2

н/мм2

σu2=

σu1![]() =80

=80![]() н/мм2

н/мм2

Напряжения изгиба значительно меньше допустимых [σ]u =189 н/мм2.

4.4. Расчет валов

4.4.1. Предварительный расчет валов

Выбираем для ведущего и ведомого валов марку материала сталь 20х с допустимым напряжением на кручение

[τ]н=53 н/мм2

Определяем диаметры валов по формуле:

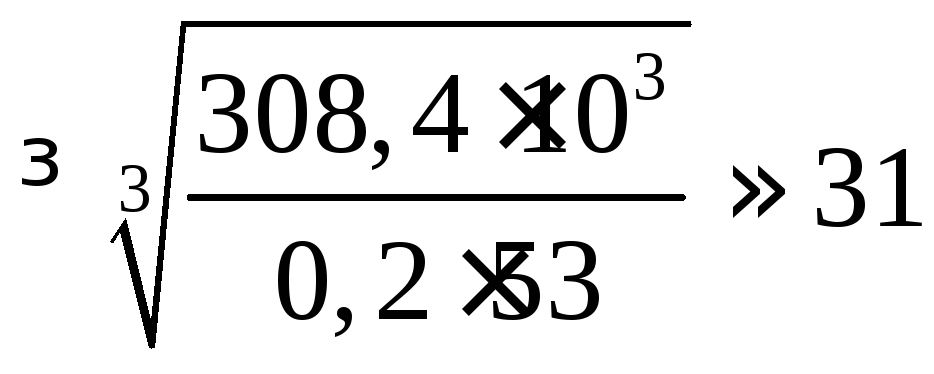

dв

/4/

(54)

/4/

(54)

dв1

мм

мм

Принимаем минимальный диаметр вала 30 мм

dв2= мм.

мм.

Принимаем

предварительно

![]() вала 32 мм.

вала 32 мм.

4.4.2. Ориентировочный расчет валов

Строим эпюры изгибающих моментов для ведущего и ведомого

валов. /10/

Ведущий вал:

Определяем реакции в вертикальной плоскости:

ΣА=0

RВв·а-Fr1(а+в)+Fa![]() =0

(55)

=0

(55)

RВв=![]()

![]()

RВв=![]() Н

Н

ΣВ=0 - RАв·а-Fr1·в+Fa·63=0 (56)

RАв=![]()

RАв=![]() Н

Н

Проверка Σy=0 RАв+ RВв-Fr=0 (57)

-301,4+1504,6-1203,2=0

Горизонтальная плоскость:

ΣА=0 -RВr·а-Ft(а+в) =0 (58)

RВr=![]()

RВr=![]() Н

Н

ΣВ=0 RАr·а-Ft·в=0 (59)

![]() Н

Н

Проверка Σy=0

-RАГ+ RВГ-Fr=0 (60)

-4967,5+9107,1-4139=0

Ведомый вал:

Вертикальная плоскость:

ΣС=0 Fr2·a +RДв·(a+в)+Fa2·84=0 (61)

Rдв=![]()

Rдв=![]() Н

Н

ΣD=0 -FCВ·(a +в)-Fr·в+Fa2·84=0 (62)

RСВ=![]()

RСВ=![]() Н

Н

Проверка: Σy=0 (63)

RCB- RДВ+Fr2=0

-265,4+1172-906,7=0

Горизонтальная плоскость

ΣС=0 Ft2·a +RДГ·(a+в)=0 (64)

RдГ=![]() Н

Н

ΣD=0 -Ft2·в-RСГ(а·в)=0 (65)

RСГ=![]() Н

Н

Проверка: Σy=0 (66)

RCГ+ Ft +RДГ =0

-985,6+4139,6-3153,9=0

Строим эпюру изгибающих моментов ведомого и ведущего вала на рисунках 16 и 17.

Ведущий вал (эпюра Мив)

А: Мив=0

В: Мив=-RAв·50=310,4·50=15070 Н·мм

О: Мив=0

Эпюра Миг:

А: Миг=0

В: Миг=-RAГ·50=4967,5·50=248375Н·мм

О: Миг =0

Ведомый вал:

Эпюра Мив;

С: Мив=0

К: Мив= RДВ·в=-1172·50=-58600Н·мм

Д: Мив=0

Эпюра МИГ

С: МИГ=0

К: МИГ= RДГ·в=-3153б9·50=-157695Н·мм

Д: МИГ=0

Определяем результатирующие изгибающие моменты в опасных сечениях:

Рис. 16. Эпюра изгибающих моментов ведущего вала

Рис. 17. Эпюра изгибающих моментов ведомого вала

Ведущий вал:

МиI=![]() Н·мм

Н·мм

Ведомый вал:

МиII=![]() Н·мм

Н·мм

Определим момент приведенный

Мпр=![]() ,

Н·мм /4/ (67)

,

Н·мм /4/ (67)

где α – коэффициент приведения α =1;

МпрI=![]() ,

Н·мм

,

Н·мм

МпрII=![]() ,

Н·мм

,

Н·мм

Из условия прочности на изгиб определяем диаметры валов:

,

мм

/4/ (68)

,

мм

/4/ (68)

где [σ0]u=110 Н·мм – допустимое напряжение изгиба;

dI=![]() мм

мм

Принимаем диаметр вала в опасном сечении 35 мм

dII=![]() мм.

мм.

Из технических соображений принимаем диаметр вала в опасном сечении ведомого вала 40 мм.