- •Отчет по общеинженерной практике

- •Содержание

- •Введение

- •Общая часть

- •1.1. Краткая история завода

- •1.2. Назначение и работа основных и вспомогательных цехов

- •1.3. Схема движения сырья, полуфабрикатов и готовой продукции. Складское хозяйство.

- •1.4. Административная схема управления заводом

- •2. Оборудование, особенности конструкции, ремонта, при производстве изделий из пластмасс

- •2.1. Роль и место ремонтных работ технологического оборудования в производствах по переработке пластмасс

- •2.2. Основы единой системы эксплуатации и планово-предупредительного ремонта технологического оборудования.

- •2.3. Оборудование при производстве изделий из термореактивных пластмасс

- •2.4. Оборудование при производстве изделий из термопластичных пластмасс

- •3. Технологическая часть

- •3.1. Пластмассы и их основные свойства

- •3.1.1. Полиэтилен

- •3.1.2. Полипропилен

- •3.2. Технология получения изделий из пластмасс

- •3.3. Основные виды брака, их причины и способы предупреждения

- •3.3.1. Брак при литье и рекомендации по его устранению

- •3.3.1. Брак при изготовлении полых изделий и рекомендации по его устранению

- •3.4. Отходы производства и их использование

- •3.5. Организация рабочего места

- •3.6. Техника безопасности при производстве изделий из пластмасс

- •4. Технологическая оснастка при производстве изделий из пластмасс

- •4.1. Формы и их классификация

- •4.2. Описание работы оснастки

- •4.2.1. Работа литьевой формы

- •4.2.2. Работа экструзионной головки

- •4.3. Технологический процесс изготовления деталей оснастки

- •4.3.1. Заготовительные операции

- •4.3.2. Обработка на станках фрезерно-строгальной группы

- •4.3.3. Обработка деталей на станках токарной группы

- •4.3.4. Обработка деталей на станках координатно-расточной группы

- •4.3.5. Обработка деталей шлифованием

- •4.3.6. Обработка деталей на станках сверлильной группы (слесарная обработка)

- •4.3.7.Термическая обработка деталей

- •4.3.8. Гальваническая обработка деталей

- •Литература

2.4. Оборудование при производстве изделий из термопластичных пластмасс

В зависимости от поведения связующего при нагреве пластмассы разделяются на реактопласты и термопласты.

Термопласты при нагревании плавятся и затвердевают при охлаждении. Процесс может повторяться неоднократно, однако повторный нагрев ухудшает физико-механические свойства материала.

Механизмы замыкания предназначены для создания достаточно плотного прилегания обеих половин формы друг к другу. В таком положении форма должна удерживаться во время впрыска в форму расплава, выдержки его под давлением и охлаждения готового изделия. При ненадежном замыкании формы в момент впрыска может произойти выброс части расплава по линии разъема. В этом случае вокруг изделия в плоскости разъема образуется облой, значительно уменьшается плотность детали, возможны недоливы, т.е. изделие получается некачественным. Для получения качественных изделий, необходимо надежное замыкание формы.

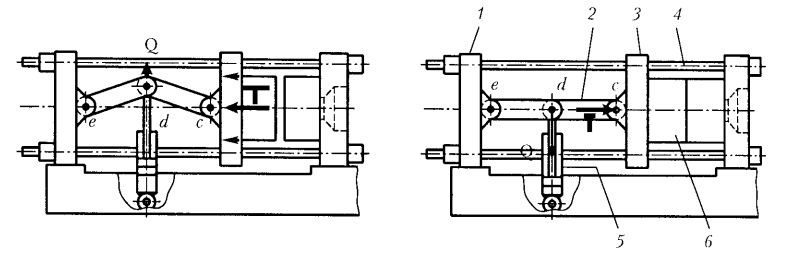

Рассмотрим следующие виды замыкания формы:

- шестизвенный механизм замыкания формы с качающимся гидроцилиндром;

- механизм замыкания формы с горизонтальным гидроцилиндром.

Шестизвенный механизм замыкания формы с качающимся гидроцилиндром. Покажем его конструктивную и кинематическую схему на рис. 12

Рис. 12. Схема

действия рычажно-гидравлического

механизма

1 - задняя стойка; 2 -рычажный

механизм; 3- ползун: 4 — колонна;

5 - гидропривод; 6 - форма

Гидропривод, соединенный шарнирно с кривошипом ed, вращает его, заставляя через шатун dc поступательно перемещаться ползун с формой. В момент, когда точки е, d, с располагаются на одной линии происходит запирание формы. В этот же момент усилие запирания теоретически становится бесконечным по величине. Эту благоприятность существенно уменьшаем наличие зазоров в шарнирах рычагов и их деформативность (деформации изгиба, сжатия), «следствие чего величина реального усилия смыкания оказывается ограниченной. 5. Гидроцилиндр шарнирно закреплен на каретке 9, которая вместе с системой рычагов может перемещаться по колоннам 8, при регулировании расстояния между плитами 5 и 7. Неподвижные плиты 2 и 7 жестко связаны колоннами 8. Смыкание полуформ 6 осуществляется при подаче жидкости в штоковую полость гидроцилиндра.

Изобразим на рис. 13 механизм замыкания формы с горизонтальным гидроцилиндром.

Рис. 13. Механизм

замыкания формы с горизонтальным

гидроцилиндром

I (выше оси) – сомкнутое состояние формы; II (ниже оси) – разомкнутое состояние формы; 1 – подвижная плита; 2 – рычажное устройство; 3 – шток поршня; 4 – гидроцилиндр; 5 – колонны.

Плита 1 перемещается при помощи гидроцилиндра 4 и передаточного сдвоенного рычажного устройства 2. Рычажная система приводится в движение штоком 3 и поршнем гидроцилиндра 4. При перемещении штока 3 вправо (смыкание) рычаги разворачиваются, а при перемещении влево – складываются.

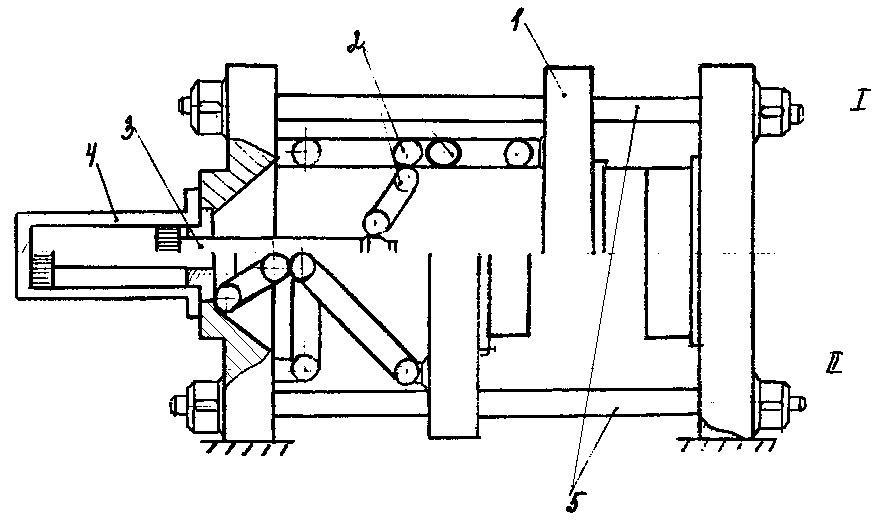

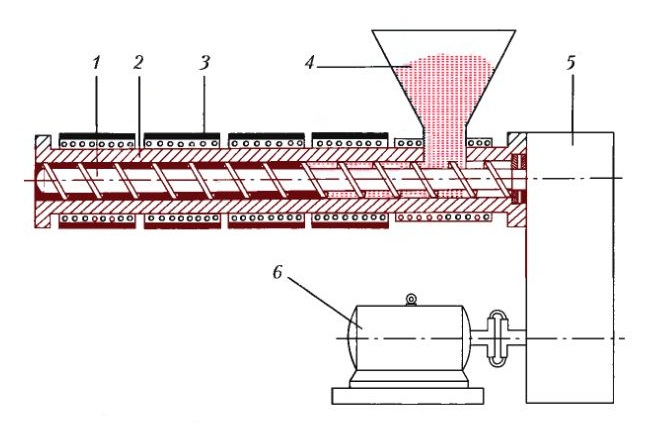

Для предотвращения передачи давления инжекции на полимер, находящийся и винтовом канале червяка, на его головной части устанавливается наконечник с обратным клапаном (рис. 18). Это, во-первых, позволяет при впрыске сохранить неизменным подготовленный к инжекции объем расплава, и, во-вторых, исключить полностью или в значительной степени образование встречного, обратного, потока расплава, снижающего пластикационную способность червяка.

Форма и действие наконечника с клапаном должны быть такими, чтобы расплав также не застаивался в зоне накопления. С этой целью используют так называемые самоочищающиеся наконечники (рис. 14, а). Для низковязких расплавов могут использоваться наконечники с шариковым клапаном (рис. 14, б), а для низко термостабильных ПВХ наконечники с гребневидной нарезкой конической части (рис. 14, в).

Рис. 14 Конструкции наконечников с

обратными клапанами

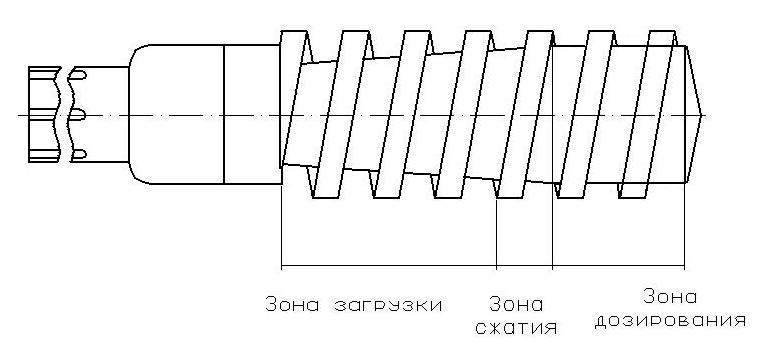

Экструзия – это непрерывное выдавливание

расплава термопласта для формования.

Способом червячной экструзии получают

трубы, пленки, накладывают изоляцию на

провода., получают выдувные изделия,

гранулируют термопласты.. В первой зоне

материал предварительно нагревается

и частично проплавляется; во второй –

материал находится в виде расплава,

гранул и суспензии. Соответственно и

геометрия червяка от зоны к зоне

претерпевает конструктивные изменения.

Шаг нарезки остается постоянным, а объем

межвиткового пространства уменьшается

от первой к третьей зоне (ориентировочно

в 2 раза). Чтобы материал продвигался

вдоль оси червяка, а не вращался вместе

с ним, необходимо, чтобы коэффициент

трения между материалом и цилиндром

был выше, чем между материалом и червяком.

Это достигается за счет нагрева

материального цилиндра и охлаждения

червяка. Охлаждение червяка осуществляется

за счет подвода охлаждающей жидкости

во внутрь ч ервяка

через барбатер. Материальный цилиндр

обогревается при помощи омических

обогревателей.

ервяка

через барбатер. Материальный цилиндр

обогревается при помощи омических

обогревателей.

1

Рис. 16. Экструзионная

машина

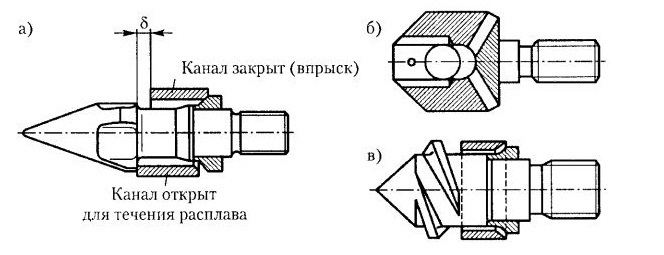

Привод червячных прессов осуществляется от постоянного тока, что позволяет плавно изменить число оборотов червяка.

М атериал

поступает в бункер, откуда самотеком

подается в материальный цилиндр, в

котором находится шнек. Привод червяка

осуществляется через редуктор от ЭД.

Загрузочная воронка охлаждается кольцом

охлаждения. Материальный цилиндр

гильзуется, ставится несколько гильз,

которые легче изготовить с необходимой

точностью, нежели сам цилиндр. При выходе

из строя одной из гильз ее можно заменить.

атериал

поступает в бункер, откуда самотеком

подается в материальный цилиндр, в

котором находится шнек. Привод червяка

осуществляется через редуктор от ЭД.

Загрузочная воронка охлаждается кольцом

охлаждения. Материальный цилиндр

гильзуется, ставится несколько гильз,

которые легче изготовить с необходимой

точностью, нежели сам цилиндр. При выходе

из строя одной из гильз ее можно заменить.

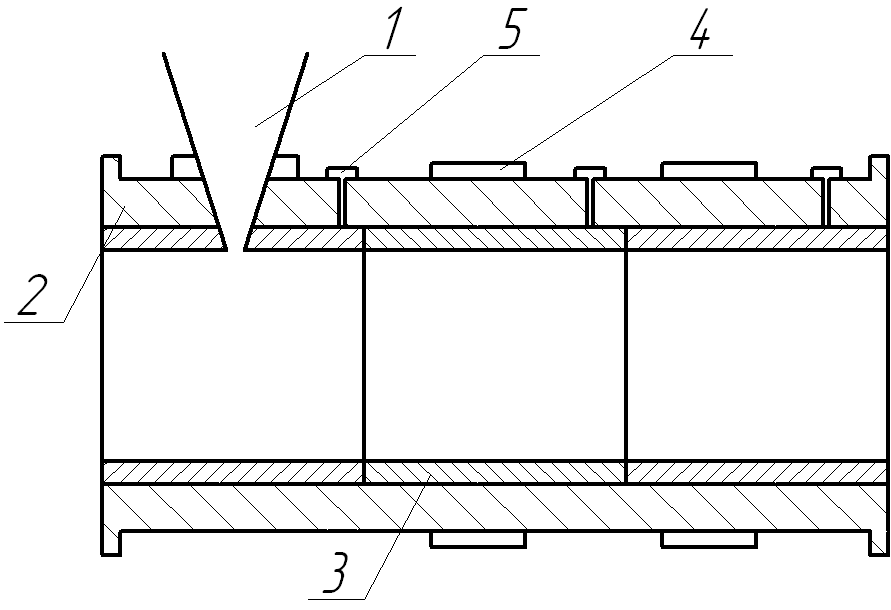

Изобразим цилиндр экструзионной машины.

1 - загрузочный бунке, 2 – корпус, 3 - гильзы, 4 – электронагреватели, 5 термопары.

Изобразим червяк экструзионной машины на рис. 23.

Ч

Рис. 17. Материальный

цилиндр экструзионной машины

Рис. 18. Червяк

экструзионной машины

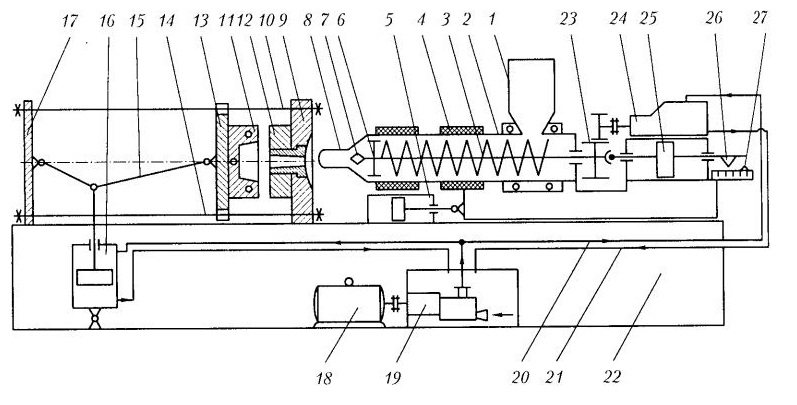

Рассмотрим принципиальную схему работы литьевой машины. Схема самой машины показана на рис. 19.

Рис. 19 Схема

термопластавтомата с червячной

пластикацией (пояснения в тексте).

Все функциональные блоки и устройства ТПЛ располагаются на жесткой раме. Гранулированный полимерный материал из бункера 1 поступает в материальный цилиндр 2, захватывается вращающимся шнеком 3 и транспортируется в направлении мундштука 8. При этом гранулированный материал нагревается, уплотняется в пробку и под действием тепла от трения о поверхность винтового канала червяка и поверхность цилиндра, а также за счет тепла от наружных зонных электронагревателей 4 пластицируется, то есть расплавляется под давлением, и, пройдя через обратный клапан 6, накапливается в зоне дозирования материального цилиндра. Под действием возникающего при этом давления червяк отодвигается вправо, смещая плунжер 25 и хвостовик с имеющимся на нем (условно) концевым выключателем 26. Установкой ответного выключателя на линейке 27 регулируют отход червяка и, следовательно, подготовленный к дальнейшим действиям объем расплава в зоне дозирования и мундштука 8. После срабатывания концевых выключателей 26 и 27 вращение червяка прекращается — требуемая доза расплава подготовлена. Далее, гидроприводом 5 пластикационный, называемый также и инжекционным, узел сдвигается влево до смыкания мундштука с литниковой втулкой, установленной в стойке. К этому моменту завершает смыкание частей прессформы 11 и 12 прессовый узел ЛМ. Он представляет собой, по сути, горизонтальный рычажно-гидравлический пресс, состоящий из задней 17 и передней 9 плит-стоек, соединенных, как правило, четырьмя колоннами 10 и 14, по которым сметается вправо (смыкание) и влево (размыкание) ползун 13.

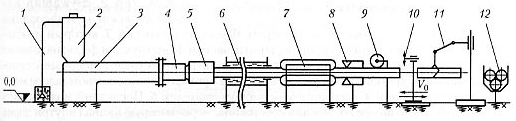

На базе червячного пресса разработаны процессы производства труб. Все стадии технологического процесса производства труб неразрывны и выполняются на одной линии непрерывного действия (рис. 20.).

Гранулированный полимерный материал пневмозагрузчиком 1 подается в бункер 2 экструдера 3, где нагревается, пластифицируется и виде расплава под давлением подастся в прямоточную головку 4, из которой отформованная труба поступает в калибратор 5 и далее в охлаждающую ванну 6. Для отвода трубы служит тянущее устройство 7, захватывающие элементы которого соответствуют профилю изделия. Толщина стенки трубы и правильность ее геометрической формы контролируются бесконтактным измерительным устройством 8. Для нанесения надписей тиснением или печатью служит приспособление 9. Трубы диаметром более 50 мм нарезаются на отрезки по 6, 9, 12 м дисковой пилой 10, перемещающейся вдоль трубы со скоростью ее отвода, и укладываются манипулятором 11 в штабели 12. Трубы диаметром менее 50 мм наматываются в бухты тянуще-намоточным устройством. В этом случае устройства 10-12 в агрегат, естественно, не включаются.

Рис. 20 Линия по производству гладких

труб

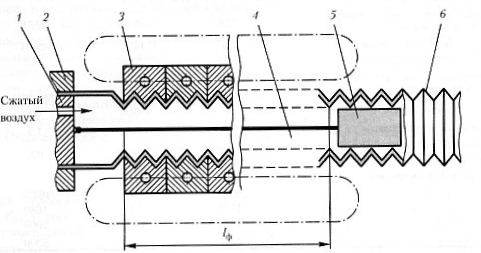

Агрегат для производства гофрированных изделии состоит из экструдера с прямоточной трубной головкой с удлиненным дорном (рис. 21. поз. 1) и необогреваемым мундштуком 2. В непосредственной близости от головки располагается гофратор, устроенный подобно двухцепному отводящему закреплена полуформа 3 с каналом для охлаждающей воды. Тонкостенная трубная заготовка поступает в зону сомкнутых полуформ гофратора, под давлением сжатого воздуха прижимается к охлажденным поверхностям и затвердевает, сохраняя приданную ей форму. Для поддержания давления внутри раздуваемого рукава в нем размещается плавающая пробка, прикрепленная к дорну тросом 4. Гофратор, таким образом, выполняет две функции. Первая — подобно калибратору он придает изделию требуемую геометрическую форму; вторая — является отводящим устройством с плавной регулировкой скорости движения полуформ.

С хема

процесса гофрирования шланга: 1

— дорн; 2

- мундштук; 3

- полуформа; 4

- трос; 5 - пробка;

6 –

изделие.

хема

процесса гофрирования шланга: 1

— дорн; 2

- мундштук; 3

- полуформа; 4

- трос; 5 - пробка;

6 –

изделие.

Д

Рис. 21. Схема

производства гофрированных труб

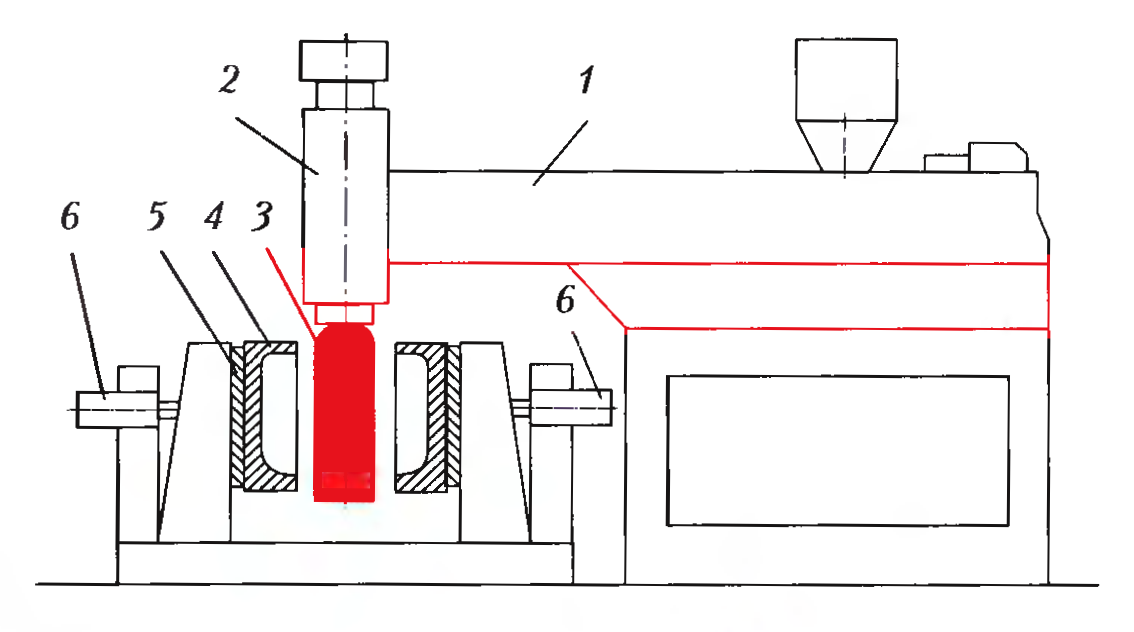

Метод раздувного формования основан на том, что выдаваемая цилиндрическая заготовка из полимера замыкается между двумя полуформами, и затем во внутрь заготовки подается сжатый воздух. Эластичная заготовка раздувается, прижимаясь к стенкам оформляющих полостей, переходит в твердое агрегатное состояние; форма раскрывается и изделие извлекается.

Р

Рис. 22. Схема

экструзионно-раздувной машины

асплавленный

и гомогенизированный в экструдере

материал выдавливается из головки

вниз в виде трубчатой заготовки,

которая попадает к открытую к этому

моменту форму. После того, как длина

заготовки достигнет необходимой

величины - полуформы смыкаются,

зажимая нижний и верхний края заготовки

своими бортами. При этом происходит

сварка нижнего конца заготовки и

оформление отверстия. После смыкании

формы в нее через дорн или ниппель

подается сжатый воздух, под действием

которого размягченный материал рукава

принимает конфигурацию внутренней

полости формы. В результате соприкосновения

с холодными стенками формы полимер

затвердевает; далее форма раскрывается,

готовое изделие извлекается и направляется

на окончательную обработку (удаление

приливов, снятие заусенцев и т. п.).

Производство полых изделий осуществляется

на специальных агрегатах, снабженных

(помимо экструдера) механизмом перемещения,

разъема и смыкания формы с гидравлическим

или пневматическим приводом.

асплавленный

и гомогенизированный в экструдере

материал выдавливается из головки

вниз в виде трубчатой заготовки,

которая попадает к открытую к этому

моменту форму. После того, как длина

заготовки достигнет необходимой

величины - полуформы смыкаются,

зажимая нижний и верхний края заготовки

своими бортами. При этом происходит

сварка нижнего конца заготовки и

оформление отверстия. После смыкании

формы в нее через дорн или ниппель

подается сжатый воздух, под действием

которого размягченный материал рукава

принимает конфигурацию внутренней

полости формы. В результате соприкосновения

с холодными стенками формы полимер

затвердевает; далее форма раскрывается,

готовое изделие извлекается и направляется

на окончательную обработку (удаление

приливов, снятие заусенцев и т. п.).

Производство полых изделий осуществляется

на специальных агрегатах, снабженных

(помимо экструдера) механизмом перемещения,

разъема и смыкания формы с гидравлическим

или пневматическим приводом.

1 – экструдер, 2 – накопительная головка, 3 – рукав, 4 – раздувная форма, 5 – крепежные плиты, 6 – гидравлический узел смыкания.

П

Рис. 23. Схема

экструзионно-

выдувного узла с

копильником

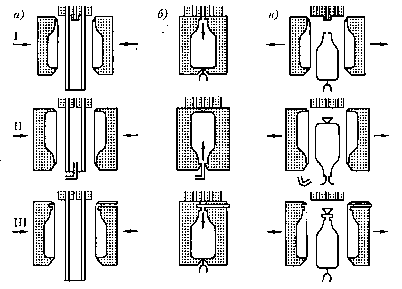

В зависимости от конструкции изделия и

формующего инструмента (рис. 24.) подача

сжатого воздуха для формования

изделия может производиться через дорн

(сверху) а),

через специальный ниппель (снизу) б)

или через полую иглу

в).

Последний способ применяется главным

образом при производстве замкнутых

изделия (без отверстия), так как формующее

отверстие в этом случае очень мало и

затягивается после удаления иглы

разогретым материалом.

зависимости от конструкции изделия и

формующего инструмента (рис. 24.) подача

сжатого воздуха для формования

изделия может производиться через дорн

(сверху) а),

через специальный ниппель (снизу) б)

или через полую иглу

в).

Последний способ применяется главным

образом при производстве замкнутых

изделия (без отверстия), так как формующее

отверстие в этом случае очень мало и

затягивается после удаления иглы

разогретым материалом.

Э

Рис. 24. Варианты

подачи сжатого воздуха.

Через отверстие в форме подается воздух под небольшим избыточным давлением. Выдавливаемый через кольцевую щель головки рукав раздувается до необходимого размера. В верхней части рукав 4 складывается наклонными плитами и плотно зажимается тянущими валками 6. Пленка в виде двойной плоской ленты наматывается на барабан 10, или каждое полотно наматывается на отдельный барабан. После раздувания рукава до необходимого диаметра подачу воздуха прекращают и толщину пленки окончательно регулируют изменением степени продольной вытяжки.

Поскольку в замкнутом объеме сохраняется постоянное количество воздуха, обеспечиваются стабильные размеры раздуваемого рукава (диаметр и толщина стенки). Рукав по выходе из кольцевой головки охлаждается снаружи воздухом, нагнетаемым вентилятором 11 в охлаждающее кольцо 3.

Е

Рис. 25. Экструзионная

установка для производства рукавной

пленки ще

один способ переработки полимерных

материалов – ротационное формование.

Этот метод переработки позволяет

получать полые изделия разнообразных

форм и размеров из термопластичных

материалов, используемых в виде порошков

пли пас (пластнзолей).

ще

один способ переработки полимерных

материалов – ротационное формование.

Этот метод переработки позволяет

получать полые изделия разнообразных

форм и размеров из термопластичных

материалов, используемых в виде порошков

пли пас (пластнзолей).

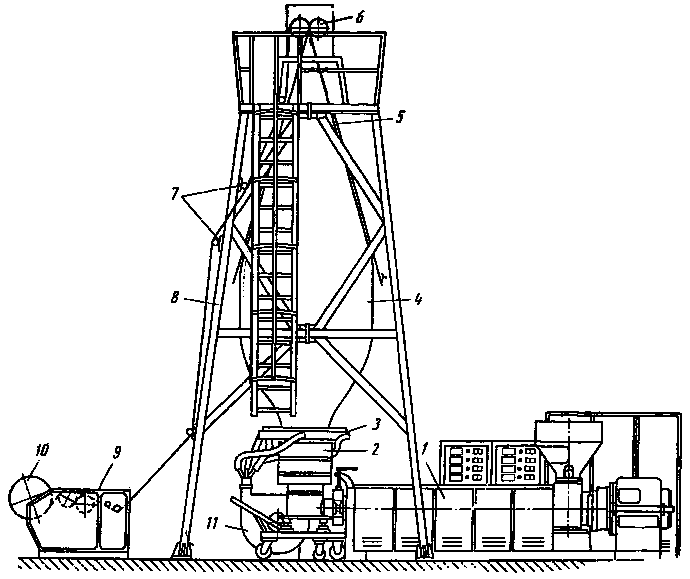

Н

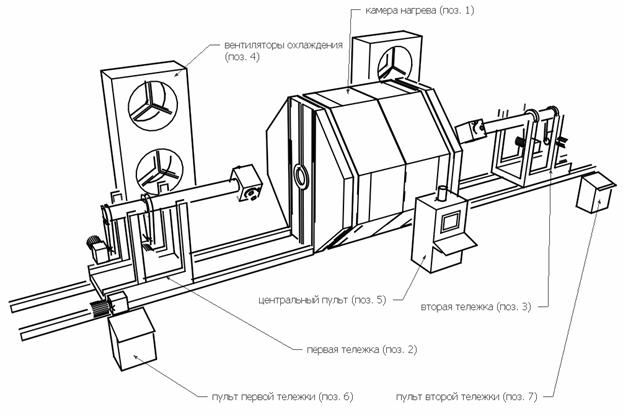

Рис. 26. Схема ротационно формующего

агрегата

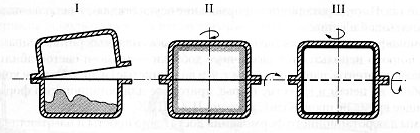

Процесс ротационного формования отличается простотой и включает три основных стадии (рис. 27).

Рис. 27. Принципиальная схема ротационного

формования

На первой из них I в холодную форму, представляющую собой полую раковинообразную конструкцию, загружается определенное количестно полимерного материала. Далее (стадия II) закрытую форму помещают в камеру нагрева, где и происходит собственно процесс формования.

Третья стадия III заключается и охлаждении формы с отформованным изделием, которое может осуществляться с помощью холодного воздуха или водяного тумана, при этом форма продолжает вращаться для полного и равномерного затвердевании полимера по всей поверхности формы. После завершения охлаждения форма раскрывается и готовое изделие извлекается из нес; благодаря усадке материала при охлаждении изделия процесс извлечения не вызывает затруднений.