- •Отчет по общеинженерной практике

- •Содержание

- •Введение

- •Общая часть

- •1.1. Краткая история завода

- •1.2. Назначение и работа основных и вспомогательных цехов

- •1.3. Схема движения сырья, полуфабрикатов и готовой продукции. Складское хозяйство.

- •1.4. Административная схема управления заводом

- •2. Оборудование, особенности конструкции, ремонта, при производстве изделий из пластмасс

- •2.1. Роль и место ремонтных работ технологического оборудования в производствах по переработке пластмасс

- •2.2. Основы единой системы эксплуатации и планово-предупредительного ремонта технологического оборудования.

- •2.3. Оборудование при производстве изделий из термореактивных пластмасс

- •2.4. Оборудование при производстве изделий из термопластичных пластмасс

- •3. Технологическая часть

- •3.1. Пластмассы и их основные свойства

- •3.1.1. Полиэтилен

- •3.1.2. Полипропилен

- •3.2. Технология получения изделий из пластмасс

- •3.3. Основные виды брака, их причины и способы предупреждения

- •3.3.1. Брак при литье и рекомендации по его устранению

- •3.3.1. Брак при изготовлении полых изделий и рекомендации по его устранению

- •3.4. Отходы производства и их использование

- •3.5. Организация рабочего места

- •3.6. Техника безопасности при производстве изделий из пластмасс

- •4. Технологическая оснастка при производстве изделий из пластмасс

- •4.1. Формы и их классификация

- •4.2. Описание работы оснастки

- •4.2.1. Работа литьевой формы

- •4.2.2. Работа экструзионной головки

- •4.3. Технологический процесс изготовления деталей оснастки

- •4.3.1. Заготовительные операции

- •4.3.2. Обработка на станках фрезерно-строгальной группы

- •4.3.3. Обработка деталей на станках токарной группы

- •4.3.4. Обработка деталей на станках координатно-расточной группы

- •4.3.5. Обработка деталей шлифованием

- •4.3.6. Обработка деталей на станках сверлильной группы (слесарная обработка)

- •4.3.7.Термическая обработка деталей

- •4.3.8. Гальваническая обработка деталей

- •Литература

4.3.4. Обработка деталей на станках координатно-расточной группы

Координатно-расточные станки – это группа сверлильных станков. Они подразделяются на:

- горизонтальные;

- вертикальные.

Согласно другому делению выделяют:

- одностоечные;

- двустоечные.

Горизонтальные станки универсальные. На них можно осуществлять такие операции, как разметка, фрезерование, сверление, предварительная центровка и окончательная расточка отверстий различных деталей с высокой точностью (0,01 мм) по диаметральным размерам и расположению относительно осей и контура.

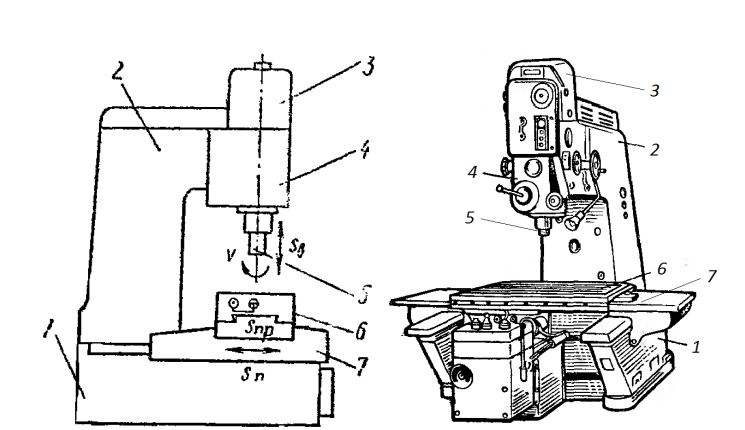

Р

Рис. 41. Одностоечный

вертикальный координатно-расточной

станок

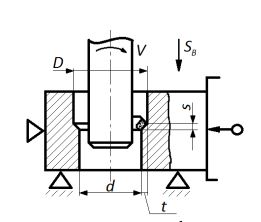

Рис. 42: Расточка внутреннего диаметра. d – диаметр отверстия в заготовке; D – диаметр отверстия в готовой детали; t – припуск; Sв – вертикальная подача. В станке предусмотрены специальные приспособления для фиксирования деталей на станке (прихваты и тиски), а также универсальные поворотные столы.

Рис. 42. Расточка

внутреннего диаметра

4.3.5. Обработка деталей шлифованием

Ш лифование

позволяет добиться высокого класса

чистоты поверхности (0,001 мм). Выделяют

две группы шлифовальных станков:

лифование

позволяет добиться высокого класса

чистоты поверхности (0,001 мм). Выделяют

две группы шлифовальных станков:

- плоскошлифовальные (предназначены для шлифовки деталей призматической формы, например параллелепипед, периферии круга или когда он заправлен под угол 90°, то торец круга);

- круглошлифовальные.

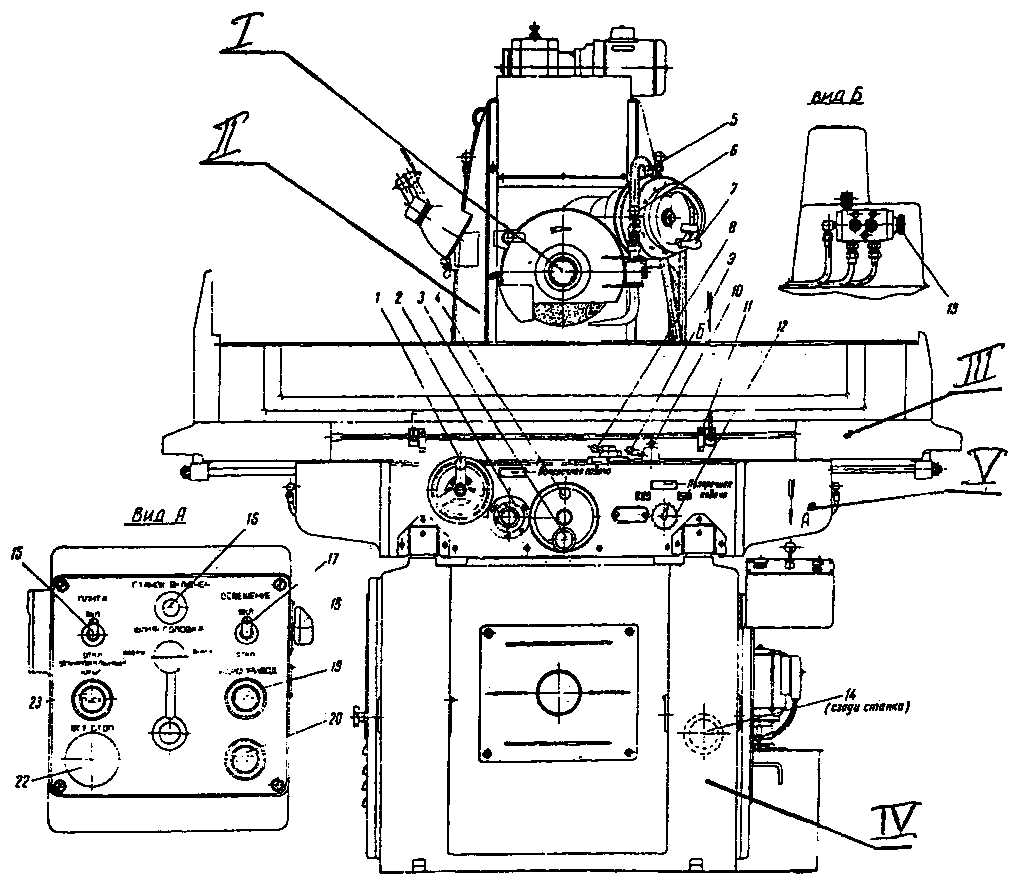

Р

Рис. 43.

Плоскошлифовальный станок

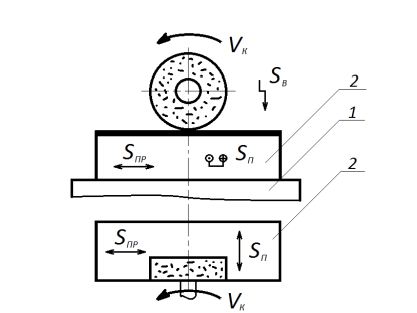

Рис. 44: Обработка на плоскошлифовальном станке. 1 – стол, в котором находятся электромагниты или постоянные магниты; 2 – заготовка; Вертикальная подача осуществляется вручную, на две продольные подачи осуществляется поперечная подача.

Рис. 44. Обработка

на плоскошлифовальном станке

Р ис.

45: Круглошлифовальный станок. Используется

для обработки тел вращения. Основные

узлы: 1 – станина; 2 – стол; 3

– передняя бабка с коробкой скоростей;

4 – шлифовальная бабка; 5 – задняя

бабка; 6 – гидропривод управления.

ис.

45: Круглошлифовальный станок. Используется

для обработки тел вращения. Основные

узлы: 1 – станина; 2 – стол; 3

– передняя бабка с коробкой скоростей;

4 – шлифовальная бабка; 5 – задняя

бабка; 6 – гидропривод управления.

Выделяют:

- простые;

- универсальные станки (у них передняя и шлифовальная бабки могут поварачиваться на определенный угол).

S

Рис. 45.

Круглошлифовальный станок

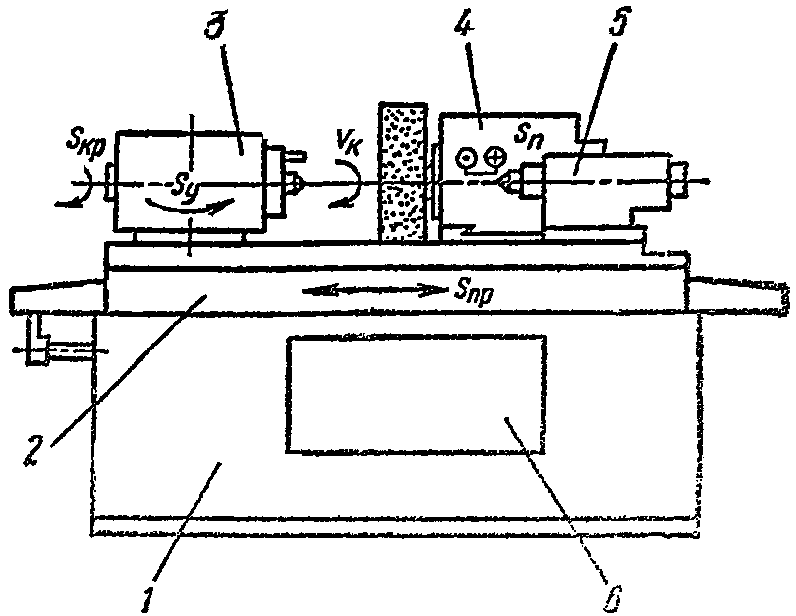

Рис. 46. Схемы

обработки на круглошлифовальных станках

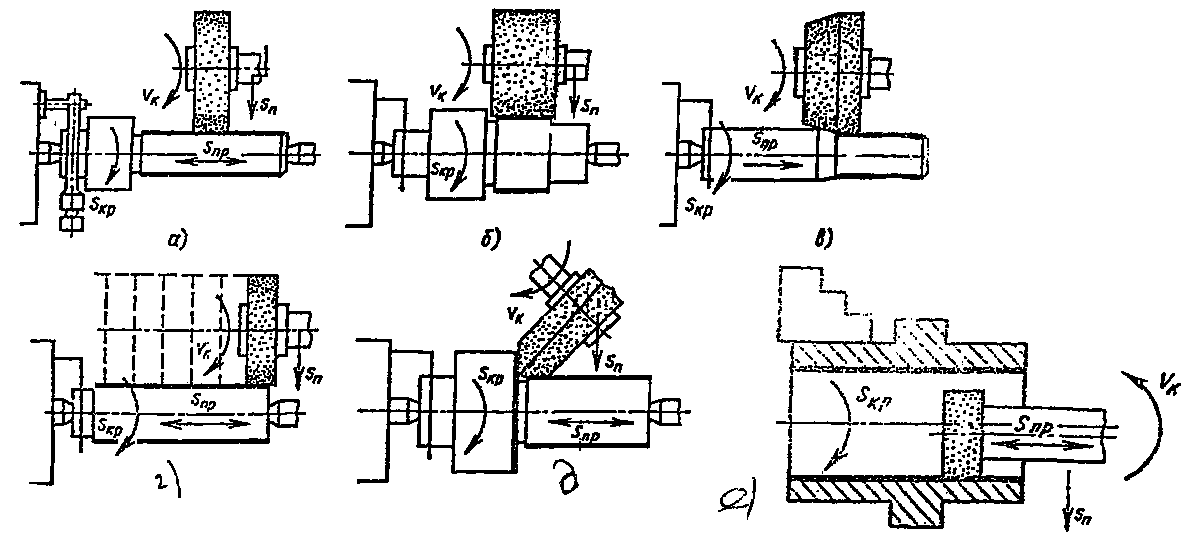

Схемы обработки на круглошлифовальных станках:

а) схема с продольной подачей. Заготовка крепится в центрах;

б) врезное шлифование;

в) глубинное шлифование (полное шлифование за один проход);

г) шлифование уступами;

д) одновременная обработка цилиндрической и торцевой поверхности. Осуществляется при заправке комбинации шлифовальных инструментов;

е) внутреннее шлифование для получения высокой точности отверстий цилиндрической и конической формы. Добиваются высокого класса чистоты как сквозных, так и глухих и фасонных отверстий. d(шлифовального круга) = 0,7-0,9d(отверстия). Конические отверстия шлифуются при помощи установочной подачи – поворота бабки на определенный угол.