- •Раздел 1. Характеристика конечного продукта производства

- •Раздел 2. Химическая схема производства

- •Раздел 3.Технологическая схема производства

- •Раздел 4. Промежуточные продукты, сырье и материалы

- •Раздел V. Аппаратурная схема производства и специфиация оборудования

- •Раздел 5.Изложение технологического процесса.

- •Раздел 6. Материальный баланс

- •Раздел 7. Контроль производства

- •Раздел 8. Техника безопасности, пожарная безопасность, производственная санитария

- •Раздел 9. Охрана окружающей среды

- •Раздел 10. Перечень производственных инструкций

- •Раздел 11. Технико-экономические нормативы

- •Раздел 12. Информационные материалы

Раздел 5.Изложение технологического процесса.

Подготовка помещения.

Производственные помещения подвергаются влажной уборке с использованием моющих и дезинфицирующих средств (хлорамин Б, хлорамин Б с 0,5% моющего средства, перекиси водорода ). Полы моют один раз в смену, стены и двери один раз в неделю, потолки один раз в месяц очищают от пыли влажной ветошью. Оконные стекла, рамы и пространство между ними моют один раз в месяц.

Подготовка оборудования.

Приступают к работе по производству мази бутадиеновой 5% на чисто вымытом и сухом оборудовании, при включённой приточно-вытяжной вентиляции, наличии и исправности защитного заземления, контрольно-измерительных приборов, в чисто убранном помещении. Перед началом работы необходимо проверить исправность оборудования.

Оборудование и аппаратура подвергаются влажной уборке с применением моющих и дезинфицирующих средств перед началом и после работы с ним.

Подготовка персонала

Персонал перед началом работы должен одеть санитарную одежду и обувь, вымыть и продезинфицировать руки. Персонал должен соблюдать действующие правила техники безопасности санитарии. Производственному персоналу запрещено хранить в карманах санитарной одежды предметы личного пользования, кроме носового платка. Санитарная одежда и обувь выдается работникам в соответствии с действующими нормами. Смена одежды производится не реже одного раза в неделю.

Технологический процесс.

В зависимости от сложности рецептуры мазей и физико-химических свойств, входящих в их состав компонентов, в технологическую схему производства могут быть включены различные операции. Все стадии и операции строго контролируются в соответствии с технологическим регламентом от начала и до конца производственного цикла.

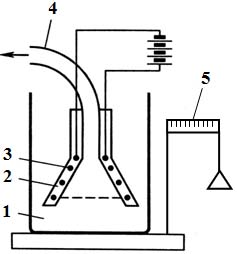

Стадия «Санитарная обработка производства» направлена на обеспечение выпуска высококачественного готового продукта, на предупреждение микробной контаминации (обсемененности) в ходе производства, хранения и транспортировки, на создание безопасных условий труда и охраны здоровья работающих. Подготовка основы включает в себя операции растворения или сплавления ее компонентов с последующим удалением механических примесей методом фильтрования. Плавящиеся компоненты основы (вазелин, ланолин, воск, эмульгатор №1, 2, эмульсионные воски, полиэтиленоксид 1500 и др.) расплавляют в электрокотлах марок ЭК-40, ЭК-60, ЭК-125, ЭК-250 или в котлах с паровыми рубашками марок ПК-125 и ПК-250. По форме они могут быть цилиндрическими или сферическими, а для слива растопленной массы их делают опрокидывающимися или со сливными кранами. Мазевые котлы изготовляются из меди или чугуна и покрываются полудой или эмалью. Они включены в группу вспомогательного оборудования для производства. Расплавление основы осуществляется специальной паровой «иглой» (электропанелью) или паровым змеевиком. На рисунке 4.1 представлена электропанель для плавления основ, которая состоит из емкости (1) и конической воронки (2) с решеткой, защитным кожухом и нагревательными элементами (3). Защитный кожух предохраняет проникновение основы к нагревательным элементам, а решетка защищает мазевый котел от попадания примесей. После расплавления основа по шлангу (4) с помощью вакуума перекачивается в котел. Помимо плавления и транспортировки, устройство позволяет одновременно взвешивать основу на сотенных весах (5).

Рис. Электропанель для

плавления мазевых

основ

Рис. Электропанель для

плавления мазевых

основ

Расплавленную основу по обогреваемому трубопроводу переводят в реактор для приготовления мази. Для перекачивания расплавленной основы используют различные типы насосов. Наиболее целесообразно использовать шестеренчатые насосы, так как они хорошо работают в вязких средах. В стадию «Подготовка, лекарственных веществ» включается измельчение, просеивание, если лекарственные вещества входят в мазь по типу суспензии; растворение в воде или компоненте мазевой основы, если это мазь-эмульсия или мазь-раствор. Стадия «Введение лекарственных веществ в основу» может включать добавление твердых веществ к основе (мазь-суспензия) или растворение веществ в основе (мазь-раствор). В случаях комбинированных мазей могут осуществляться и тот, и другой процессы. Для введения лекарственных веществ в основу используются мазевые котлы или реакторы

Они снабжаются мощными мешалками, приспособленными для работы в вязких средах (якорные, грабельные или планетарные).

Реактор предназначен для смешивания густых компонентов с вязкостью до 200 Н·с/см2. Он имеет корпус (1), крышку (2) с вмонтированной в нее загрузочной воронкой, смотровое окно, клапаны, штуцера и патрубки для введения различных компонентов. Крышка корпуса с помощью траверсы (9) и гидравлических опор (10) может подниматься и опускаться. Внутри корпуса расположена якорная мешалка (3) с лопатками (4), соответствующими профилю корпуса. Мешалки (3) и (4) вращаются в противоположные стороны с помощью гидродвигателей (7) и соосных валов (6). Кроме этого, в корпусе реактора смонтирована и турбинная мешалка (5), вращающаяся с помощью электродвигателя (8). Наличие трех мешалок обеспечивает качественное перемешивание компонентов мази. Загрузка реактора осуществляется через паровой клапан (11), его корпус имеет «рубашку» для подвода горячей или холодной воды.

Рис. Реактор-смеситель

Для смешивания основ и лекарственных веществ используют тестомесильные машины типа ТММ-1М, которые имеют сменный подкатывающийся котел и смешивающий рычаг с лопастями. Котел приводит во вращение электродвигатель. Фирма «А. Джонсон и Кº» (Англия) выпускает универсальный смеситель «Юнитрон». Он состоит из неподвижного резервуара (1), закрывающегося крышкой (2) с гидравлическим управлением. В крышке имеются впускные каналы и система для мойки резервуара без его вскрытия. В центре котла вмонтирован вал (3), приводящий в движение сменные смесительные насадки (4) и вращающийся скребок (5). В резервуаре имеется нижнее выпускное отверстие (6) и отверстие (7) для подключения гомогенизатора или другого оборудования. Смешивание компонентов в резервуаре можно производить при различных температурах, в среде инертного газа, с постоянным измерением температуры смеси, содержания в ней влаги, определения массы и других параметров.

Управление всеми операциями выполняется с пульта, на котором установлены записывающие устройства.

Рис. Схема смесителя «Юнитрон»

Однако, с помощью одних мешалок нельзя добиться необходимой дисперсности суспензионных мазей. Поэтому мази при их производстве подвергают гомогенизации, для чего используют мазетерки различных типов (дисковая, валковая, жерновая). Дисковая мазетерка состоит из двух дисков, расположенных горизонтально, один под другим. Вращается нижний диск, верхний неподвижный скреплен с воронкой, в которую подается мазь. В воронке имеется мешалка или скребки, способствующие движению мази. На дисках имеются насечки, более глубокие в центре и сходящие на нет к краям. Мазь поступает в просвет между дисками в центр растирается и одновременно перемещается к краям, с которых снимается скребками в приемник. Степень размола регулируется расстоянием между дисками. Производительность дисковой мазетерки 50-60 кг мази в час.

Валковая мазетерка состоит из двух или трех параллельно и горизонтально расположенных вращающихся валов с гладкой поверхностью. Они могут быть изготовлены из фарфора, базальта или металла. Для создания оптимальной температуры мази, поступающей на валки , их изготавливают полыми, чтобы при необходимости во внутрь можно было подавать воду. При работе валки вращаются с разной скоростью – 38 об/мин, 16 об/мин и 6,5 об/мин (последний, кроме того, совершает колебательные движения). Дифференциацию скоростей вращения валков обеспечивают специальные шестерни.

Рис. Схема работы трехвалковой мазетерки

Мазь помещают в бункер, из него она самотеком поступает на валки, зазор между которыми регулируется. С третьего валка мазь поступает по направляющему желобу (3) в приемник фасовочной машины. Различная скорость вращения валков обеспечивает переход мази с одного валка на другой. Измельчающее действие их складывается из трех моментов:

твердые частицы (комки) раздавливаются или дробятся в щелях между валками (1, 2);

размалывающее действие далее усиливается перетирающим действием валков (2, 3), вследствие большей их скорости вращения;

растирающее действие усиливается дополнительными колебательными движениями третьего валка вдоль своей оси и соответствующим зазором между валками.

Валковые мазетерки имеют предохранительное устройство, автоматически останавливающее их работу при попадании посторонних предметов в зазоры между валками. Производительность их – около 50 кг мази в час.

Существенно интенсифицировать процессы, протекающие при изготовлении таких дисперсных систем, как эмульсионные, суспензионные и комбинированные мази, можно путем применения РПА

Технологический процесс приготовления мазей может быть периодическим и непрерывным. Периодический процесс может быть многоступенчатым и зависит от числа аппаратов, в которых последовательно проводят отдельные стадии. В качестве примеров приведем краткое описание периодических процессов производства мазей.