- •Оглавление

- •1. Введение

- •1.1 Характеристика предприятия

- •1.2 Характеристика перерабатываемого сырья и выпускаемой продукции

- •2. Безопасность труда на предприятии

- •2.1 Опасные и вредные производственные факторы

- •2.2 Анализ вредностей

- •2.3 Пожарная безопасность

- •2.4 Электробезопасность

- •3. Описание технологической схемы получения апатитового и нефелинового концентратов

- •4. Дробление и грохочение

- •4.1 Технологический процесс дробления включает следующие операции

- •4.2 Представление компании «Derrick» и ее продукции

- •4.3 Примеры и преимущества применения тонкого грохочения

- •4.4 Мокрое тонкое грохочение

- •5. Измельчение и классификация

- •6. Флотация

- •6.1 Общие сведения

- •6.2 Процесс флотации на аноф-2

- •6.3 Флотационные реагенты

- •6.4 Флотационные машины

- •7. Обезвоживание

- •7.1 Сгущение

- •7.2 Фильтрация

- •7.3 Сушка

- •7.4 Погрузка

- •7.5 Очистка газов от пыли

- •7.6 Водоснабжение

- •8. Охрана окружающей среды

- •9. Автоматический контроль и регулирование производственных процессов

- •10. Заключение

- •Список используемых источников

4.2 Представление компании «Derrick» и ее продукции

С момента своего создания в 1951 г. Генрихом Уильямом Дерриком частная компания Derrick® Corporation занималась разработкой и производством оборудования для тонкого грохочения и обогащения в горной и химической отраслях промышленности. В 1977 г. разработаны новые незабиваемые, многослойные тонкие сита для грохота, запатентованные как «панель сэндвич», и уникальный грохот с мультипитанием «Multifeed»™ для тонкого мокрого грохочения, который по производительности и техническим характеристикам превзошел все существующие аналоги. Эти достижения позволили корпорации Derrick получить широкое мировое признание в области мокрого тонкого грохочения.

Следующая ключевая разработка компании — долговечные полиуретановые сита с большой рабочей поверхностью и высоким коэффициентом живого сечения — осуществлена в середине 80-х годов. При прочности, не уступающей плетеным стальным проволочным ситам, срок службы полиуретановых панелей Derrick — в 10-20 раз дольше.

За свою деятельность Derrick® Corporation не только успешно сохранила, но и упрочила позицию одного из ведущих производителей оборудования для тонкого грохочения.

Корпорация Derrick в настоящее время производит высокочастотные низкоамплитудные грохоты для сухого и мокрого грохочения с размером ячейки от 38 микрон до 10 мм, особенностями которых являются оригинальный вибрационный привод и рациональное использование рабочей поверхности сит за счет оптимального распределения питания, что обеспечивает высокую технологическую эффективность. Модельный ряд грохотов весьма разнообразен, что позволяет применять их в различных технологических операциях.

Рассмотрим краткие характеристики и принцип работы наиболее популярных моделей грохотов для мокрого грохочения, интересующих нас, как вариант замены гидроциклонов и спиральных классификаторов на данные грохота:

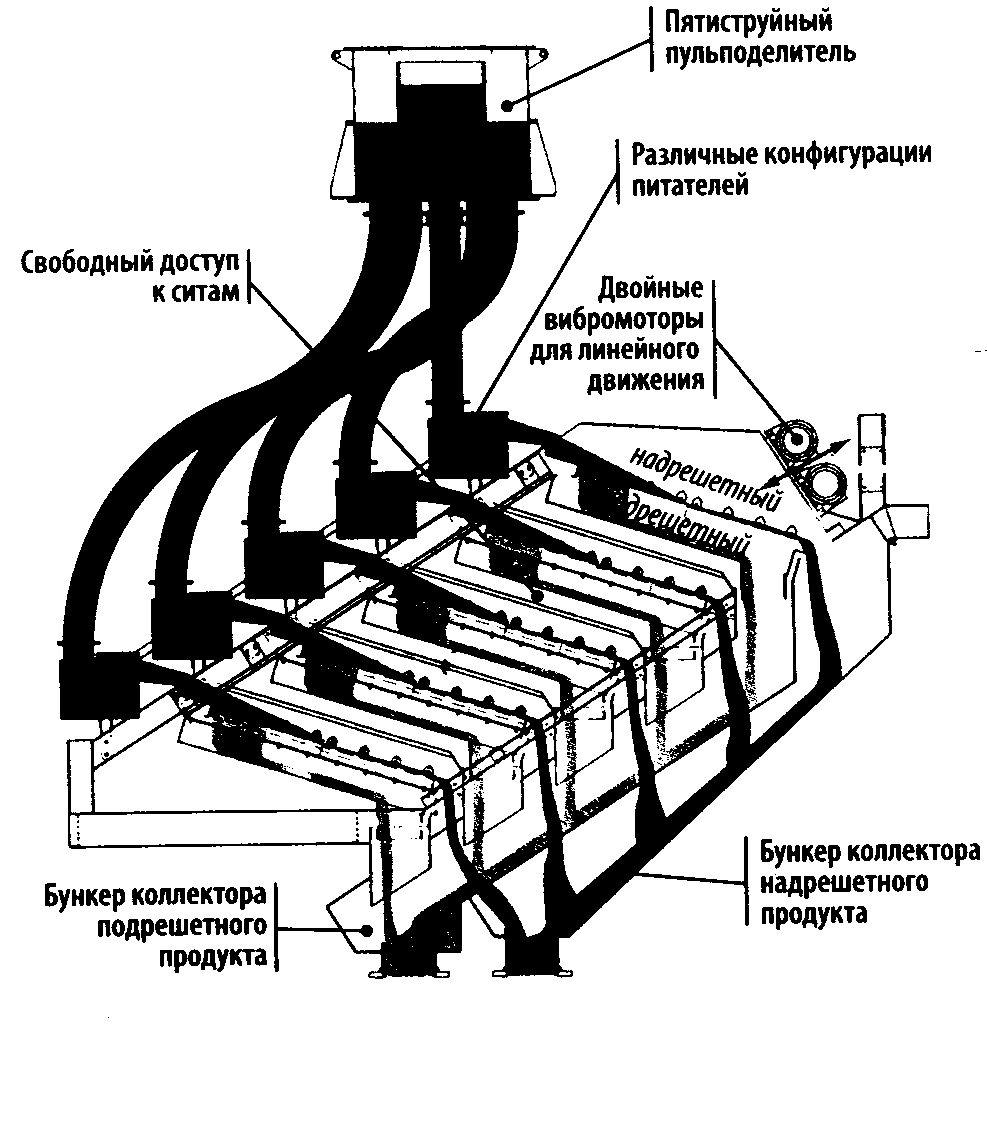

1) Stack Sizer - при сравнительно малой занимаемой площади, сочетает в себе высокую производительность (до 250 т/ч) и эффективность (до 97%) процесса классификации. В зависимости от необходимой производительности грохот выпускается с количеством дек от одной до пяти. Деки установлены на одной раме параллельно друг другу и имеют независимую подачу питания. На каждой деке устанавливается две ситовые панели. Между ситовыми панелями может быть установлен репульпирующий гуммированный желоб, в котором надрешётное распульповывается направленными в жёлоб брызгалами. Грохот предназначен для получения двух продуктов и независимо от количества дек работает от двух вибромоторов Derrick Corporation общей мощностью 3,7 кВт. Применяется в основном в циклах измельчения на крупных обогатительных предприятиях, а также при высоких требованиях к производительности и ограниченных производственных площадях. Резко снижает затраты на измельчение, повышает выход полезного минерала.

Масса 4,09, размер 5293 ×1478 ×3827

Рисунок 4.2.1 Принципиальная схема грохота Stack Sizer 48

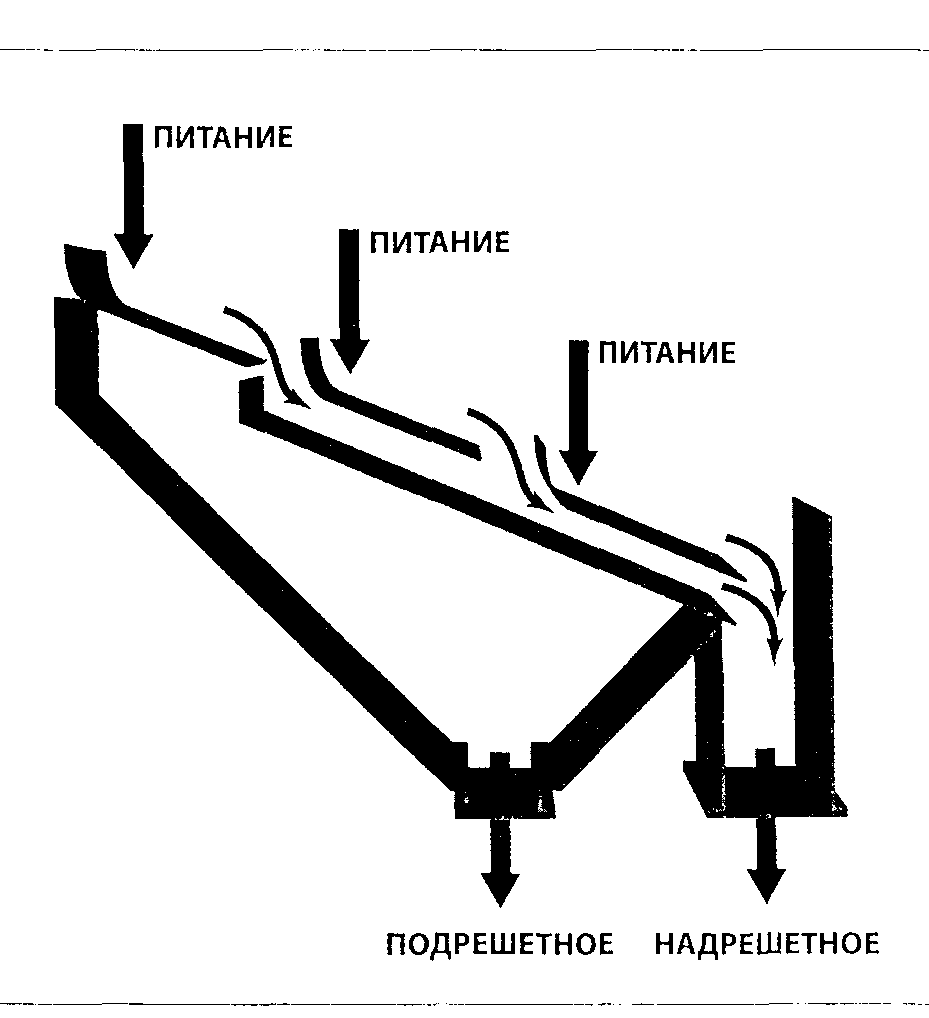

2) Multifeed «с мультипитанием» - одна дека грохота оборудована тремя точками подачи питания. На каждом участке подачи питания устанавливается одна ситовая панель. С помощью делителя пульпа в равных пропорциях подается на каждую ситовую панель. Грохот предназначен для получения двух продуктов и работает от одного вибромотора Derrick Corporation. Применяется, как и Stack Sizer в стеснённых по высоте помещениях.

Масса 1,6, размер 2992 ×1387 ×3436

Рисунок 4.2.2 Кинематическая схема грохота Multifeed «с мультипитанием»

3) Repulp™ «с репульпацией» - позволяет высокоэффективно классифицировать материал, содержащий большее количества плюсового класса. Грохот имеет одну деку и в зависимости от модификации на грохоте можно установить от двух до четырех панелей, между панелями установлены репульпирующие гуммированные желоба и распылительные насадки, подающие воду в желоба. В процессе грохочения материал, пройдя классификацию на одной ситовой панели, попадает в желоб, где интенсивно репульпируется и после этого поступает на следующую ситовую панель. Грохот предназначен для получения двух продуктов, имеет одну точку подачи питания и работает от одного вибромотора Derrick Corporation. Масса 2,1, размер 3809 ×1481 ×3436

Грохоты Derrick Corporation в целом характеризуются высокой эффективностью грохочения, простотой технического обслуживания, небольшими энергозатратами, оптимальным сочетанием габаритов и производительности, небольшим сроком окупаемости (6-9 мес.). При работе грохотов практически не передаются динамические нагрузки на здания и сооружения; вибромоторы грохотов оснащены подшипниками, не требующими периодической смазки (замена блока подшипников производится в среднем 1 раз в два года); замена полиуретановых сит быстра и несложна, практически полностью исключена возможность их «забиваемости».

Сита Derrick Corporation

Для обеспечения эффективной работы высокочастотных грохотов Derrick Corporation изготовляет совместимые панели сит для использования их на грохотах всех моделей.

В настоящее время корпорация производит несколько запатентованных моделей сит: стандартные, Sandwiсhтм (незабивающиеся многослойные стальные сита — сэндвич), Piramid™ Screen (стальные пирамидальные сита), полиуретановые и др. Размер наиболее мелкой ячейки для стальных сит — 38 мкм, полиуретановых — 100 мкм.

Стальные сита Sandwich имеют оригинальное многослойное плетение из стальной проволоки, большое живое сечение и повышенную износостойкость.

Пирамидальные сита Piramid Screen имеют волнистую поверхность с разным углом изгиба: острым на вершине волны и менее острым у нижней просеивающей плоскости.

Верхняя поверхность имеет удлиненные отверстия на наклонных участках и частично на изгибах. Размер отверстий верхней и нижней просеивающих поверхностей одинаков.

Полиуретановые сита отличаются большим живым сечением (35-45процентов), малым весом, размерами отверстий менее 0,1 мм (140 меш), незабиваемостью в процессе эксплуатации, высокой долговечностью и удельной производительностью. Все перечисленные сита не имеют аналогов и являются оригинальными запатентованными разработками Derrick Corporation.