- •Оглавление

- •1. Введение

- •1.1 Характеристика предприятия

- •1.2 Характеристика перерабатываемого сырья и выпускаемой продукции

- •2. Безопасность труда на предприятии

- •2.1 Опасные и вредные производственные факторы

- •2.2 Анализ вредностей

- •2.3 Пожарная безопасность

- •2.4 Электробезопасность

- •3. Описание технологической схемы получения апатитового и нефелинового концентратов

- •4. Дробление и грохочение

- •4.1 Технологический процесс дробления включает следующие операции

- •4.2 Представление компании «Derrick» и ее продукции

- •4.3 Примеры и преимущества применения тонкого грохочения

- •4.4 Мокрое тонкое грохочение

- •5. Измельчение и классификация

- •6. Флотация

- •6.1 Общие сведения

- •6.2 Процесс флотации на аноф-2

- •6.3 Флотационные реагенты

- •6.4 Флотационные машины

- •7. Обезвоживание

- •7.1 Сгущение

- •7.2 Фильтрация

- •7.3 Сушка

- •7.4 Погрузка

- •7.5 Очистка газов от пыли

- •7.6 Водоснабжение

- •8. Охрана окружающей среды

- •9. Автоматический контроль и регулирование производственных процессов

- •10. Заключение

- •Список используемых источников

2.3 Пожарная безопасность

Каждый работник перед поступлением на работу обязан пройти противопожарный инструктаж в органах пожарного надзора, затем вводный инструктаж по пожарной безопасности на рабочем месте, а далее повторные инструктажи по правилам пожарной безопасности и плану ликвидации пожаров один раз в полгода.

Работник должен знать правила пользования и уметь пользоваться огнетушителем типа: ОХП; ОУ; ОП, знать правила тушения пожара в электроустановка находящихся под напряжением.

Основные правила пожарной безопасности регламентируются инструкцией по технике безопасности для рабочих и ИТР фабрики, а отдельные виды работ регламентируются должностными инструкциями и специальными правилами.

Работники должны знать правила обращения с горячими и легко воспламеняющимися жидкостями и материалами, знать нахождение постов противопожарного инвентаря, пожарных гидрантов, постов противопожарной сигнализации и автоматических систем пожаротушения. Не допускать загромождения проходов и доступа к противопожарному инвентарю, контролировать его наличие и исправность, не допускать его использование в производственных целях.

Главным направлением в работе по предупреждению пожаров является пожарная профилактика - система государственных и общественных мероприятий, проводимых с целью предупреждения пожаров, ограничения их распространения, создание условий по эвакуации людей.

2.4 Электробезопасность

Электрооборудование и электроустановки, находящиеся в эксплуатации должны соответствовать условиям эксплуатации, отвечать требованиям “Правил устройства электроустановок” и эксплуатироваться в соответствии с ПЭЭП и ПТБ при эксплуатации эл. установок потребителей, а также должностными инструкциями по правильной и безопасной эксплуатации того или иного оборудования.

Электрооборудование должно иметь надежное заземление: т.к., в условиях фабрики эксплуатируется электрооборудование до 1000 В с глухозаземленной нейтралью и свыше 1000 В с изолированной нейтралью,

К обслуживанию и работе в эл. установках допускаются лица не моложе 18 лет, годные по состоянию здоровья.

Перед допуском к самостоятельной работе персонал должен пройти обучение на рабочем месте и стажировку с последующей сдачей экзаменов на право самостоятельной работы и присвоением соответствующей группы по электробезопасности. В дальнейшем электротехнический персонал проходит ежегодную проверку знаний правил техники безопасности при эксплуатации электронных установок и ежеквартально повторный инструктаж по правилам техники безопасности должностным инструкциям, правилам пожарной безопасности.

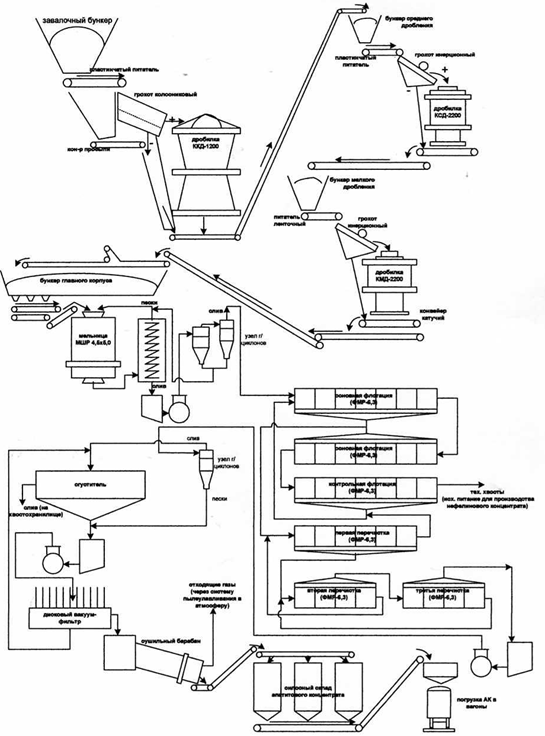

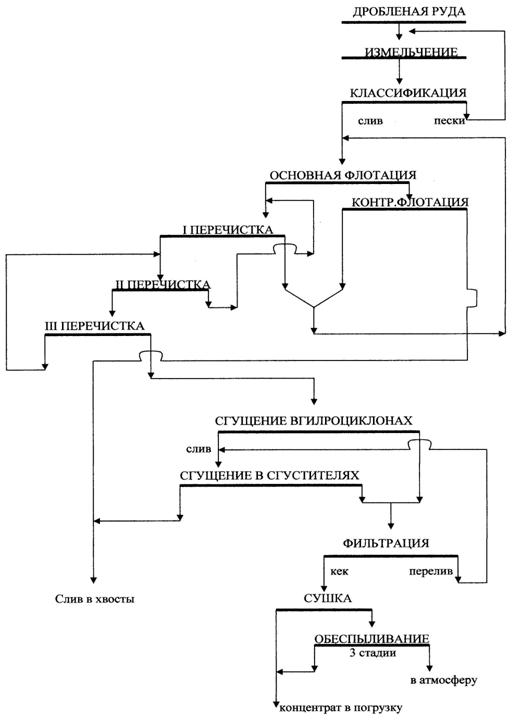

3. Описание технологической схемы получения апатитового и нефелинового концентратов

Дробление руды в три стадии и грохочение;

Измельчение и классификация руды по крупности;

Флотация измельченной руды;

Сгущение и фильтрация апатитового концентрата;

Сушка апатитового концентрата;

Пылеулавливание и газоочистка;

Складирование и погрузка апатитового концентрата;

Хвостовое хозяйство;

Апатито-нефелиновая руда на обогатительную фабрику поступает железнодорожным транспортом в 100 тонных вагонах-думпкарах.

Руда из думпкаров разгружается в завалочный бункер дробильного отделения. Далее пластинчатыми питателями руда подается на неподвижные колосниковые грохоты, установленными перед дробилками крупного дробления. Производительность дробилки составляет 1650 т/ч.

Дробленая руда, объединяясь с подрешетным продуктом колосников, системой конвейеров подается в бункер корпуса среднего дробления. Из бункера руда вибрационными питателями подается на инерционные грохоты. Верхний продукт грохотов идет на вторую стадию дробления в конусных дробилках (6 шт.), производительностью каждой 1400 т/ч.

Нижний продукт грохотов и среднедробленая руда ленточными конвейерами направляется в бункер корпуса мелкого дробления, откуда электровибрационными питателями подают их на грохоты. Надрешетный продукт грохотов поступает в дробилки мелкого дробления. Производительность каждой дробилки – 420 т/ч.

Подрешетный продукт грохотов и мелкодробленая руда с содержанием класса крупности +25мм не более 4 процентов системой ленточных конвейеров поступает в главный корпус. Степень сокращения крупности руды в переделе дробления составляет: Dmax/dmax=900мм/25мм=36.

Измельчение руды осуществляется в шаровых мельницах до крупности, обеспечивающей раскрытие зерен апатита. Каждая мельница работает в замкнутом цикле со спиральным

классификатором и парой гидроциклонов с возвращением песковых фракций классификаторов и гидроциклонов в мельницу.

Измельченная руда, крупностью от 18 до 22 процента класса +0.16мм (степень сокращения крупности руды в переделе измельчения – Dmax/dmax = 25/0.16=156.), является исходным продуктом питания для операции коллективной (основной и контрольной) флотации, в которой происходит разделение рудной пульпы на апатитовый пенный и нефелиновый камерный продукты.

Пенный продукт с содержанием оксида фосфора от 33 до 34 процента направляется в апатитовый цикл, который включает в себя три стадии перечистных операций. В процессе используется, как реагент-собиратель, омыленная смесь таловых масел. Расход собирательной смеси составляет от 780 до 800 грамм на тонну концентрата. Конечный продукт имеет содержание 39 процентов оксида фосфора и является апатитовым концентратом.

Обезвоживание апатитового концентрата происходит в три стадии. Первая в гидроциклонах, слив которых направляется на вторую стадию в радиальных сгустителях. Пески и сгущенный продукт сгустителей направляется на третью стадию обезвоживания – фильтрацию в вакуум-фильтрах. Кек, с содержанием влаги 11.1 процентов, поступает на сушку в сушильных барабанах, оборудованных системами пылеулавливания в батарейных циклонах и электрофильтрах. Высушенный апатитовый концентрат системой конвейеров доставляется на силосный склад, откуда отправляется на погрузку потребителям.

Часть камерного продукта коллективной флотации направляется в нефелиновый цикл, который технологически является более сложным. Первой операцией нефелинового цикла является сгущение в две стадии в гидроциклонах. Слив (шламы) направляется в хвосты, а песковые фракции процесса сгущения классифицируются по крупности в гидроциклонах на слив и пески.

Пески направляются на доизмельчение в шаровой мельнице, работающей в замкнутом цикле с двумя классифицирующими гидроциклонами. Пески поверочной классификации в процессе доизмельчения являются циркуляционной нагрузкой мельницы, а слив гидроциклона и слив предварительной классификации являются исходным питанием процесса магнитной сепарации. Здесь происходит отделение минералов, обладающих магнитными свойствами (титано-магнетит), из минеральной пульпы. Магнитные продукты направляются в отвальные хвосты.

Немагнитная фракция поступает на основную и контрольную флотацию. Процесс флотации осуществляется в сильнощелочной среде, для создания которой дополнительно в пульпу подается каустическая сода. Для того, чтобы активизировать флотационные свойства темноцветных минералов и максимально глубоко выделить качественный камерный нефелиновый концентрат, в голову флотационного передела подается реагент-активатор хлористый кальций. В качестве собирателя используется также омыленная смесь таловых масел. Пенные продукты направляются в отвальные хвосты.

Технология и оборудование для обезвоживания и сушки нефелинового концентрата аналогичны аппаратурному оформлению фильтровально-сушильного отделения получения апатитового концентрата. С той лишь разницей, что процесс сушки нефелина является более энергоемким.

Отвальные хвосты направляются в хвостохранилище, которое является техногенным месторождением, так как в них содержится титано-магнетит, сфен, нефелин и другие минералы, которые в настоящее время не выделяются в целевые продукты, так как не имеют сбыта.

Рисунок 3.1 - Схема цепи аппаратов производства апатитового концентрата на АНОФ-2

Рисунок 3.2 - Технологическая схема АНОФ-2

Рисунок 3.3 - Производственная структура АНОФ-2 ОАО "Апатит"