- •Введение

- •2. Общая характеристика

- •2.1 Географическая и экономическая характеристика района

- •2.2 Характеристика предприятия

- •2.3 Характеристика производимой продукции

- •2.4 Принципиальная схема получения апатитового концентрата на аноф - 3

- •Дробление и грохочение

- •Измельчение и классификация

- •Флотация

- •Реагентное хозяйство и приготовление реагентов

- •6.1 Приготовление реагентов.

- •6.2 Приготовление реагентов на охрану природы.

- •Обезвоживание

- •7.1 Сгущение

- •7.2 Фильтрация

- •7.3 Сушка

- •Погрузка

- •9. Охрана труда и окружающей среды

- •9.1 Анализ опасностей и вредностей на производстве

- •9.2 Разработка мероприятий по технике безопасности

- •9.3 Защитное заземление

- •9.4 Противопожарные мероприятия

- •9.5 Мероприятия по охране окружающей среды

- •9.6 Очистка газов от пыли

- •9.7 Хвостовое хозяйство

- •Водоснабжение

- •Электроснабжение

- •12 . Автоматический контроль и регулирование производственных процессов

- •Отдел технического контроля

- •12.1 Общие положения

- •12.2 Порядок проведения контроля и испытаний

- •Проведение испытаний и ведение записей по результатам

- •12.4 Контроль массы товарной продукции

- •12.5 Корректирующие действия и анализ отклонений по отгружаемой продукции

- •Ответственность

- •13. Экономическая часть

- •13.2. Краткая экономическая характеристика предприятия.

2.4 Принципиальная схема получения апатитового концентрата на аноф - 3

Технологический процесс производства апатитового концентрата включает следующие операции:

Дробление руды в три стадии и грохочение;

Измельчение и классификация руды по крупности;

Флотация измельченной руды;

Сгущение и фильтрация апатитового концентрата;

Пылеулавливание и газоочистка;

Складирование и погрузка апатитового концентрата;

Хвостовое хозяйство.

Принципиальная схема получения апатито - нефелинового концентрата на АНОФ – 3

Исходная

руда

Исходная

руда

-1200 + 0 мм

Дробленая

руда

Дробленая

руда

- 25 +0 мм

Измельчение

Измельчение

Слив α – 12,54 %

γ - 100%

ε - 100%

Флотация

Флотация

θ – 0,83 % Флотационный β – 39,50%

γ – 69,46% концентрат γ – 30,35%

ε – 4,52% ε – 95,38%

Обезвоживание

Обезвоживание

β – 39,49% Стандартный А.К. «Супер»

γ – 1,21% β – 39,16% β – 40,17%

ε – 3,75% γ – 25,27% γ – 9,48%

Технологические Слив в ε – 80,23% ε – 30,28%

хвосты отвал

Сушка

Стандартный

А.К

Стандартный

А.К

β β – 39,27%

γ – 0,02% γ – 20,02%

ε - 0,09% ε – 62,65%

Газы в атмосферу Апатитовый концентрат

Дробление и грохочение

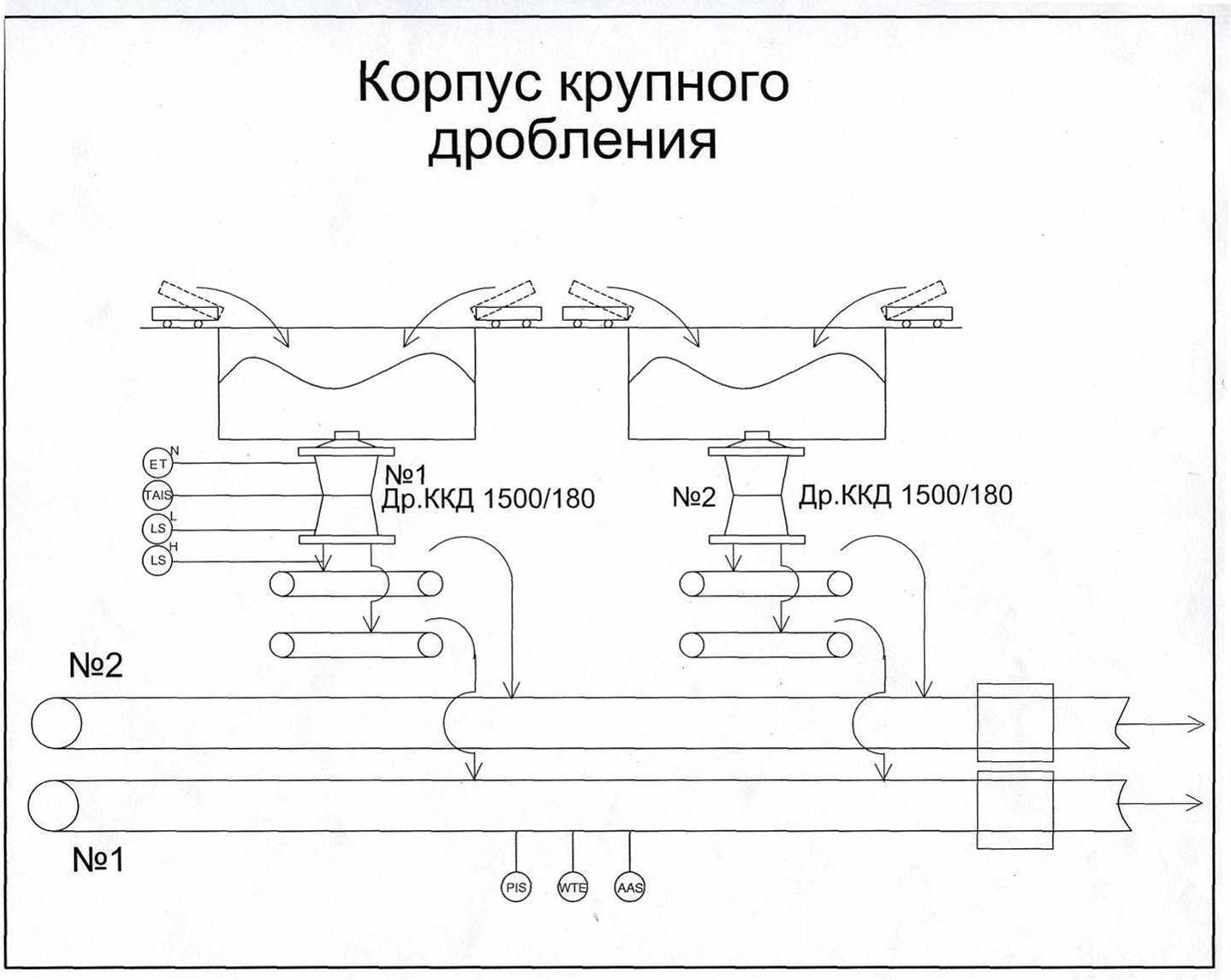

Основное технологическое оборудование, введённое в эксплуатацию в составе дробильного комплекса, в полном объёме проекта включает:

конусные дробилки для крупного дробления типа ККД-1500/180 – 2 шт.;

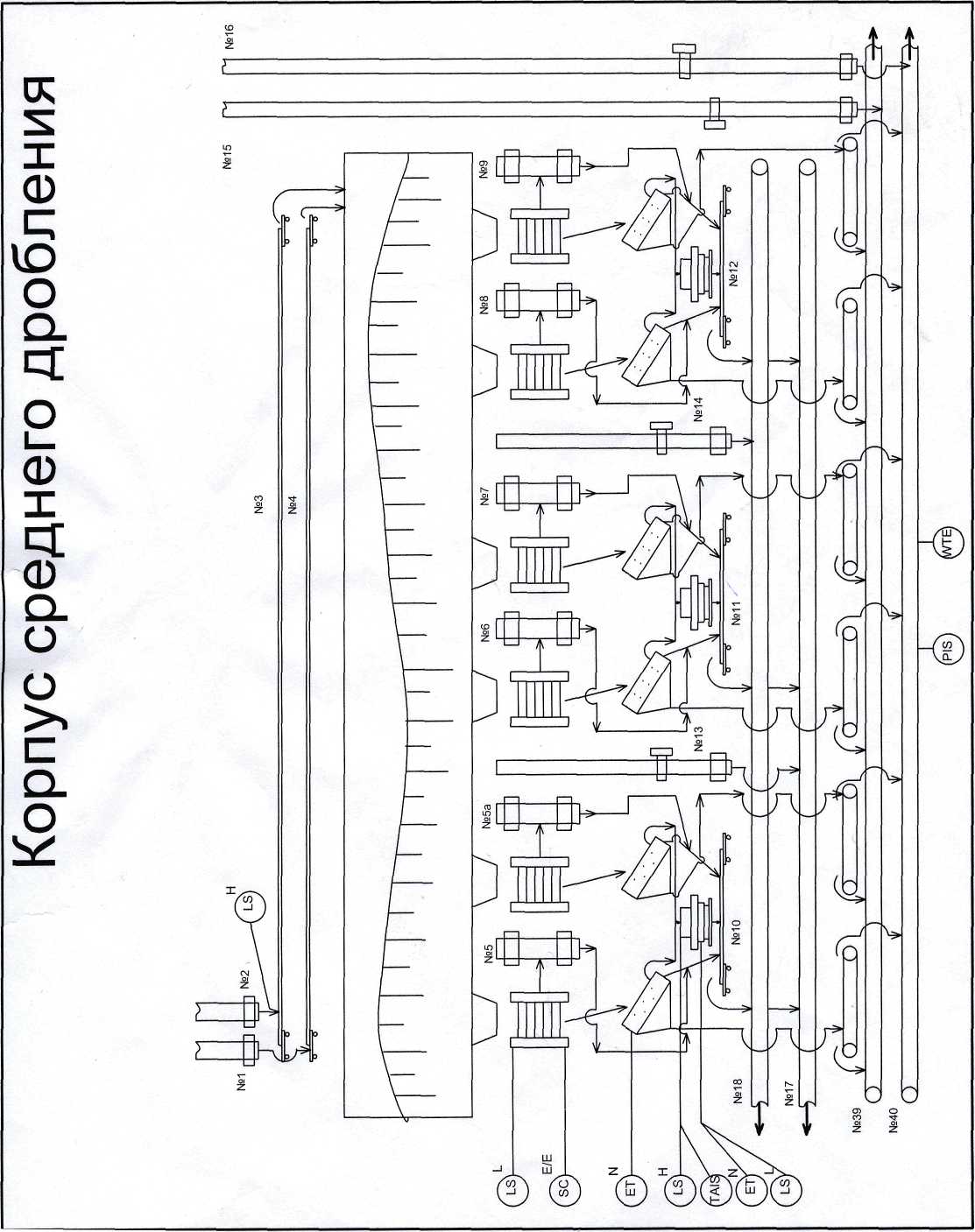

конусные дробилки для среднего дробления типа КСД-3000Т – 3 шт. с предварительным грохочением на ГИСТ-72М;

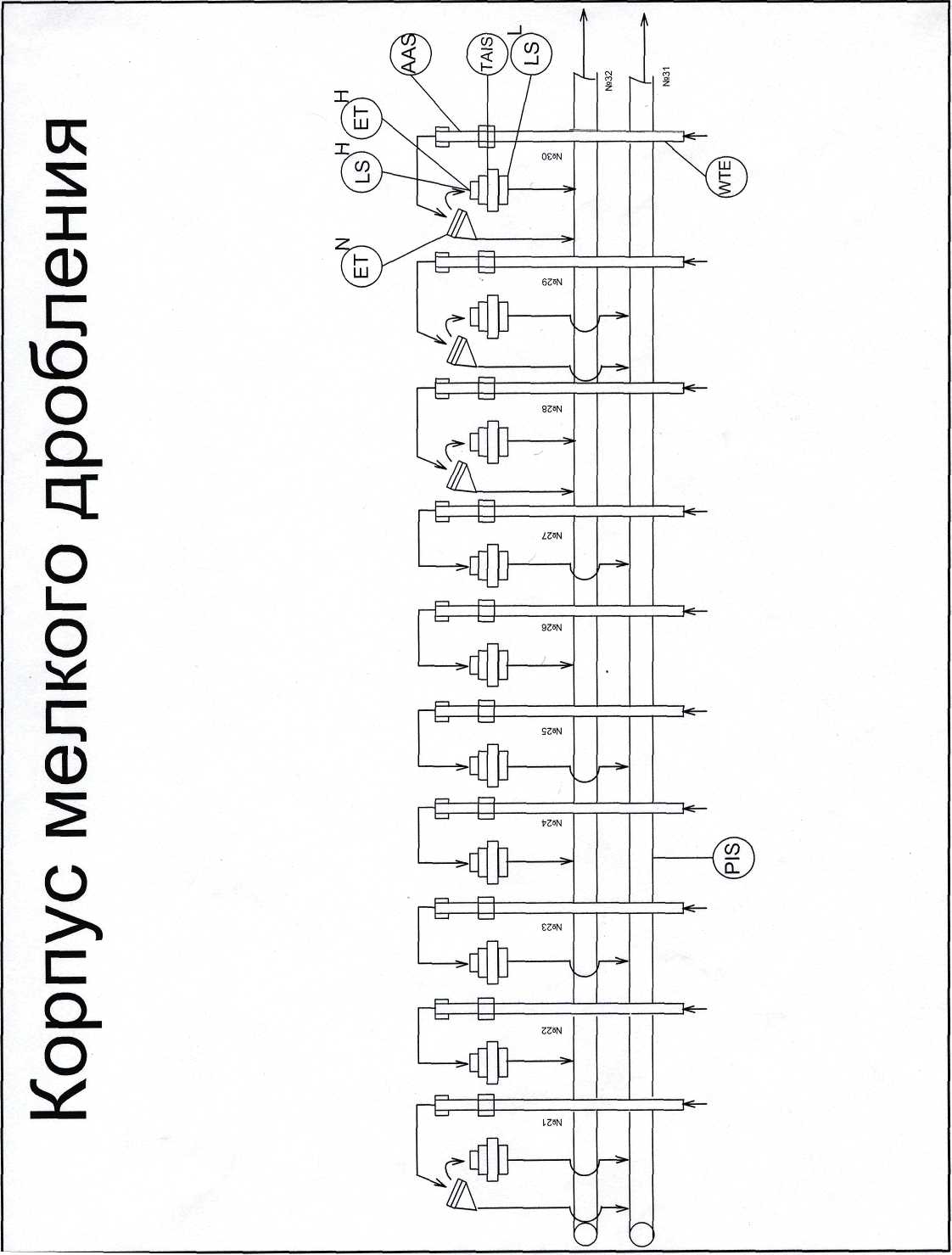

конусные дробилки для мелкого дробления типа КМД-3000Т – 10шт.;

грохота типа ГИСТ-72 с размером сита 2500*6200 мм – 20 шт. (в корпусе грохочения).

Всё

технологическое оборудование связано

системой конвейерных линий, обеспечивающих

нормальную работу дробильного комплекса.

Всё

технологическое оборудование связано

системой конвейерных линий, обеспечивающих

нормальную работу дробильного комплекса.

Рисунок 1- Копус крупного дробления

Дробление руды осуществляется в три стадии с замкнутым циклом в третьей стадии для обеспечения крупности готового продукта по классу –25+0 мм. В корпусе крупного дробления установлены пластинчатые питатели 2-24-90 с шириной ленты2400 мм. В корпусе среднего дробления установлены пластинчатые питатели 2-15-120, двухситные грохота типа ГИСТ-72М с размером сит 2500*6200 мм и 3 конусные дробилки типа КСД-

3000Т. В корпусе мелкого дробления установлено 10 дробилок для мелкого дробления типа КМД-3000Т, а также питающие их рудой ленточные конвейера с шириной ленты 1200 мм. Технологический процесс дробления включает следующие операции:

приёмка и трёхстадиальное дробление руды с предварительным грохочением во второй стадии и поверочным грохочением в третьей стадии дробления; в ходе реконструкции перед четырьмя дробилками мелкого дробления (№ 1 8,9,10) с целью предварительного грохочения дополнительно установлены грохота ГИСТ-72

доставка системой конвейеров дроблёной руды в бункер главного корпуса.

Руда на АНОФ-3 подаётся по железнодорожной ветке нормальной колеи в 100-105-тонных саморазгружающихся вагонах-думпкарах с рудника Восточного (Коашвинское и Ньоркпахкское месторождения), а также с других рудников ОАО "Апатит"

Приёмка руды производится непосредственно в рабочую полость ККД 1500/180 ёмкостью 500 тонн. Рабочая полость не является накопительной ёмкостью, и единовременная загрузка в неё не должна превышать двух думпкаров. В зимнее время для очистки думпкаров от остатков примёрзшей руды периодически используются вибропогружатели типа ВПП-2, В-401 с возмущающими усилиями соответственно 2,8 и 2,6 тонн, для подвески которых используются мостовые краны.

Из приёмного бункера руда крупностью 1200+0 мм непосредственно поступает в конусные дробилки типа ККД 1500/180 (2шт.), где дробится до крупности –275+0 мм. Крупнодроблёная руда из разгрузочных камер четырьмя пластинчатыми питателями 2-24-90 с шириной полотна 2400 мм распределяется на наклонные конвейера №№ 1 и 2 с шириной ленты 2000 мм и транспортируется в корпус среднего дробления на конвейера №№ 3 и 4, которыми распределяется по бункеру ёмкостью 3000 м3 (5000 тонн).

Из бункера двумя пластинчатыми питателями 2-15-120 руда подаётся на двухситные грохоты типа ГИСТ-72М. Отверстия верхнего сита – овальные 90*120 мм, нижнего - 25 мм. Руда крупностью –275+70 мм (надрешётный продукт верхнего сита) поступает в конусные дробилки типа КСД-3000Т (3 шт.) с размером разгрузочной щели 45 мм. Руда, крупностью –70+25 мм (надрешётный продукт нижнего сита) объединяется с дроблёным продуктом второй стадии дробления и поступает на передвижные конвейера №№ 10,11,12 и далее наклонными конвейерами №№ 17,18 транспортируется в склад среднедроблёной руды, имеющий ёмкость 75000 тонн. Распределение руды по складу осуществляется ленточными конвейерами №№ 19,20, оборудованными разгрузочными тележками. Руда крупностью –25+0 мм (подрешётный продукт нижнего сита) системой конвейеров №№ 5,5а,6,7,8,9,а также реверсивных конвейеров №№ 1р,2р,3р,4р,5р,6р подаётся на конвейера №№ 39,40 и далее, конвейерами №№41,42 – в бункера главного корпуса.

Рисунок 2- Корпус среднего дробления

Среднедроблёная руда крупностью –70+0 мм системой ленточных питателей и конвейеров направляется в корпус мелкого дробления на десять дробилок мелкого дробления типа КМД-3000Т №№ 1-10 с шириной разгрузочной щели 6-9 мм. После третьей стадии дробления руда крупностью –40+0 мм конвейерами №№ 31-32 подаётся на приёмный бункер корпуса грохочения. Распределение руды по бункеру, имеющему ёмкость 10000 тонн, производится ленточными конвейерами №№ 33 и 34, оборудованными разгрузочными тележками. Из бункера корпуса грохочения руда подаётся через ленточные питатели с приводом от ЭКТ на грохоты типа ГИСТ-72М с

размером отверстий сита 25-22 мм. Надрешётный продукт контрольного грохочения крупностью +25 мм, являясь циркуляционной нагрузкой третьей стадии дробления, системой конвейеров №№36 и 37, №№ 13 и 14 передаётся на конвейера №№ 17 и 18, где объединяется со среднедроблёной рудой, передается на конвейеры №№ 19,20 и возвращается в склад среднедроблёной руды. Подрешётный продукт контрольного грохочения крупностью –25+0 мм конвейерами №№ 35 и 38 подаётся на конвейера №№ 15 и16 и далее по схеме конвейерами №№ 39,40,41,42 подаётся на бункера главного корпуса.

Рисунок 3- Корпус мелкого дробления

Крупность дроблёной руды, поступающей в бункера главного корпуса, не должна превышать 3,5% класса +25 мм. Безаварийность работы дробильного отделения обеспечивается блокировкой технологического и транспортного оборудования всего дробильного комплекса. Работа конвейеров контролируется датчиками скорости ленты, датчиками продольного порыва ленты и аварийными концевыми выключателями. Датчик

скорости ленты конвейеров срабатывает при пробуксовке от повышенной влажности или повышенной нагрузки на ленту. При этом происходит отключение масляного выключателя, остановка электродвигателя привода и включение лампы в шкафу управления конвейера, указывающее на аварийное отключение оборудование. В случае порыва ленты также срабатывает датчик, после чего происходит отключение двигателя и включается световая сигнализация.

При возникновении аварийной ситуации отключение конвейеров может быть произведено при помощи аварийного тросика, после чего технологическая линия аппаратов, подающих руду на отключённый конвейер, останавливается. На шкафу управления включается лампа аварийного отключения. Датчик заполнения бункера срабатывает на снятие нагрузки при достижении загрузки руды в бункер до верхнего уровня. При этом также включается световая сигнализация. При запуске любой технологической линии включается звуковая и световая сигнализация. Управление оборудованием дробильного отделения осуществляется оператором с операторского пульта. Возможно и местное управление.

Дистанционно управляются с операторского пульта:

маслонасосы и дробилки всех стадий дробления;

конвейеры дробильного комплекса;

питатели и грохоты всех стадий дробления;

аспирационные системы.

Учёт поступившей в дробильное отделение руды ведётся по данным железнодорожных весов, установленным на станции Ловчорр (Восточный рудник) и станции Юкспориок (остальные рудники).

Ведение технологического процесса дробильного отделения обеспечивается средствами автоматизации, которые осуществляют:

оптимальную загрузку дробилок мелкого и среднего дробления в режиме ЭВМ без участия технологического персонала, а также дистанционный режим загрузки дробилок оператором-технологом;

контроль технологических параметров работы оборудования;

защиту основного технологического оборудования.

Информационная система обеспечивает непрерывную выдачу информации с конвейерных весов на дисплеи оператора, обеспечивая тем самым контроль грузопотоков по дробильным переделам и определяя процент возврата руды в ССДР. Одновременно на дисплеи выдаются все изменения состояния оборудования и другая информация, а также контролируются следующие параметры: давление масла в маслопроводах, уровень масла, проток масла, температура подшипников, забивка течек, наличие металла на конвейерах.

Уровень и проток масла контролируется ёмкостными сигнализаторами уровня СУС, датчиками-реле уровня поплавкового типа ДРУ. Датчики установлены на маслобаках и в маслопроводах. Давление измеряется электроконтактными манометрами ЭКМ-1У. Температура подшипников оборудования замеряется термометрами сопротивления ТСМ50М и обрабатывается многоканальной сигнализацией УМС-2. Контроль забивки течек осуществляется радиоизотопными приборами ГР-6. Наличие металла на ленте конвейера определяется электронными металлоискателями ЭМИ-64П. Вес руды на конвейерах замеряется конвейерными тензометрическими весами типа "RAUTE".

Управляющая система обеспечивает оптимальную загрузку дробилок мелкого дробления в зависимости от влажности и крупности руды, ширины разгрузочной щели и технического состояния каждой дробилки непосредственно.В данном случае задание формирует ЭВМ, а оператор осуществляет функции контроля. Информация с датчиков поступает на ЭВМ нижнего уровня типа ТВСО. Управляющей ЭВМ является СМ-2М.