- •5.2 Вторая гипотеза прочности: гипотеза наибольших удлинений

- •5.3 Третья гипотеза прочности: гипотеза наибольших касательных

- •5.4 Четвертая гипотеза прочности: гипотеза потенциальной энергии

- •Билет37

- •Правила знаков для основных видов деформации

- •Билет42

- •Пределы применимости формулы Эйлера

- •Билет46 Понятие о динамическом действии нагрузки

- •11.2 Удар

- •11.3 Механические свойства материалов при ударе

- •11.5 Влияние конструктивно-технологических факторов на предел усталости

- •49Билет Свободные колебания систем с одной степенью свободы. Колебания без затухания

- •Билет50

- •12.7 Коэффициент динамичности

- •12.8 Виброактивность и виброзащита

11.3 Механические свойства материалов при ударе

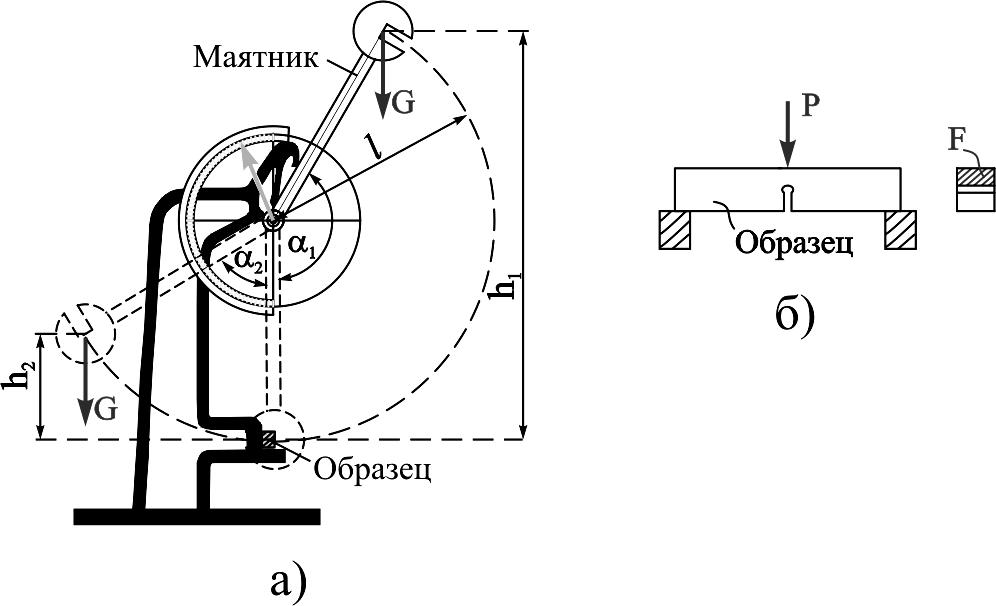

Для проверки способности материала сопротивляться ударным нагрузкам проводят испытания ударным изгибом – определение ударной вязкости надрезанных образцов. Эти испытания проводят на маятниковых копрах (рис. 11.3, а). На рис. 11.3, б показан применяемый при испытании образец. Разность высот маятника до и после удара позволяет вычислить работу А, израсходованную на разрушение образца.

Ударной вязкостью материала называется величина работы разрушения образца, отнесенная к площади поперечного сечения в месте надреза F:

Рисунок 11.3

. (11.18)Данные

об ударной вязкости не могут быть

использованы при расчете на прочность,

но они позволяют оценить особое качество

металла – его склонность к хрупкости

при динамических нагрузках. Низкая

ударная вязкость служит основанием для

браковки материала. Стали, применяемые

для изготовления деталей, работающих

при динамических нагрузках, должны

иметь ударную вязкость не менее

Дж/м2.

Дж/м2.

Билет47Напряжения, изменяющиеся во времени. Явление усталости материалов

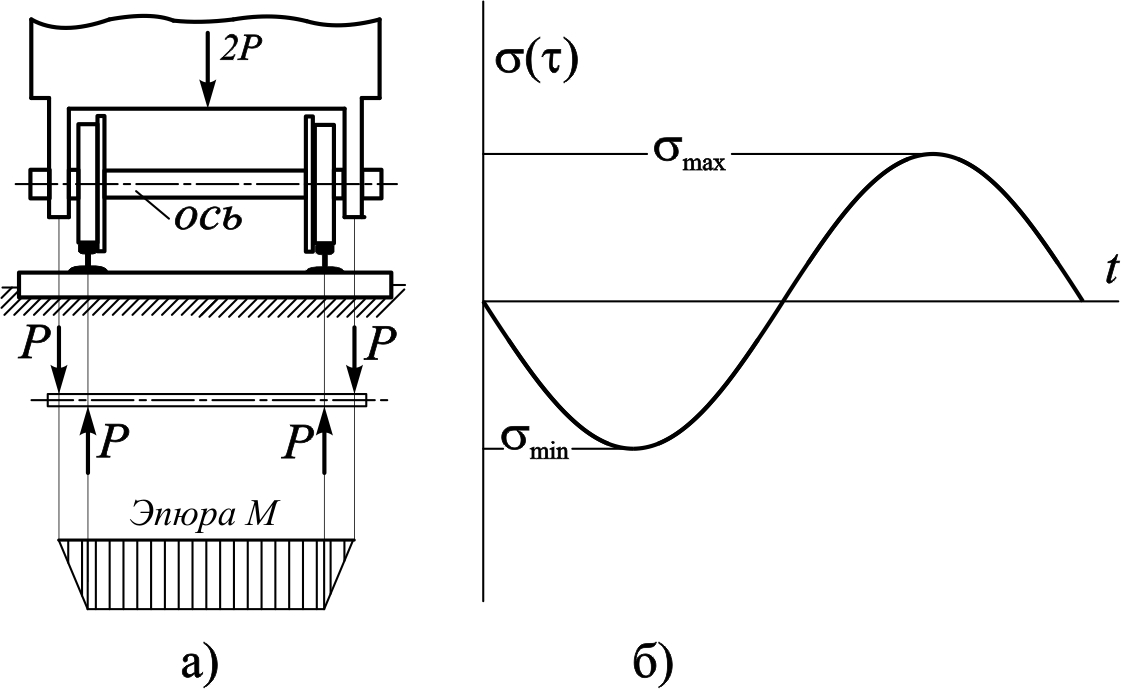

М

Рисунок 11.4

ногие детали машин работают при переменных во времени нагрузках и, следовательно, возникающие в них напряжения также переменны во времени. Практика машиностроения уже в середине XIX века показала, что это обстоятельство необходимо учитывать. Особенно наглядно влияние переменности напряжений на прочность выявили железнодорожные катастрофы, вызванные поломками осей вагонов. Эти оси, рассчитанные по статическим механическим характеристикам σт или σв, разрушались, проработав некоторое время в условиях переменных напряжений, вызванных вращением оси относительно вагона и ударными нагрузками из-за неправильностей рельсового пути.Вагонная ось неподвижного состава (рис. 11.4, а) нагружена таким образом, что в верхней части поперечного сечения возникают нормальные напряжения растяжения, а в нижней – сжатия. При движении вагона каждая точка оси оказывается то в верхней части, то в нижней половине сечения; напряжения изменяются по синусоиде (рис11.4, б).

Законы изменения нагрузок во времени могут быть самыми разнообразными. Далее мы рассмотрим только простейшие режимы, которые вызывают в деталях циклически изменяющиеся во времени напряжения. К таким режимам сводится или может быть сведено нагружение большинства деталей машин и элементов конструкций.

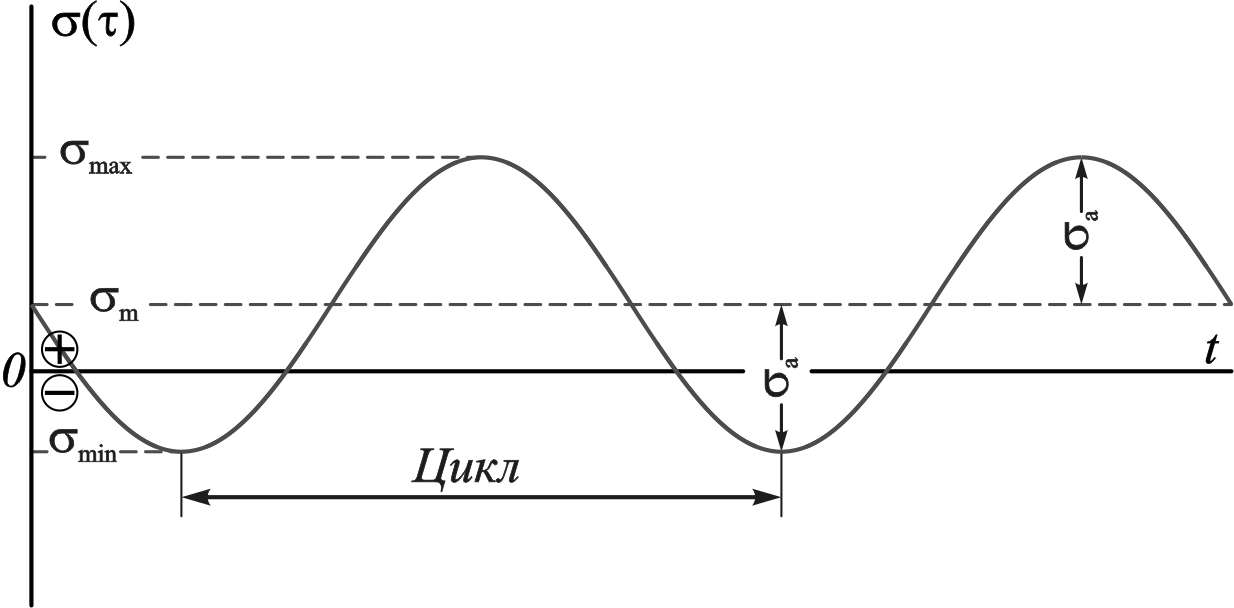

Обычно предполагают, что закон изменения напряжений характеризуется кривой имеющей вид синусоиды (рис. 11.5). Как показывают многочисленные эксперименты, вид этой кривой не имеет значения; прочность материала зависит от величин наибольшего и наименьшего напряжений.

Совокупность всех последовательных значений переменных напряжений за один период их изменения называется циклом напряжений.

Наибольшее (в алгебраическом смысле) напряжение цикла называется максимальным max, а наименьшее – минимальным min.

Алгебраическая

полусумма максимального и минимального

напряжения цикла называется его средним

значением:

Рисунок 11.5

.Алгебраическая

полуразность максимального и минимального

напряжений называется амплитудой

цикла: .

(11.20)

.

(11.20)

Важной характеристикой

цикла напряжений является коэффициент

асимметрии цикла: .

.

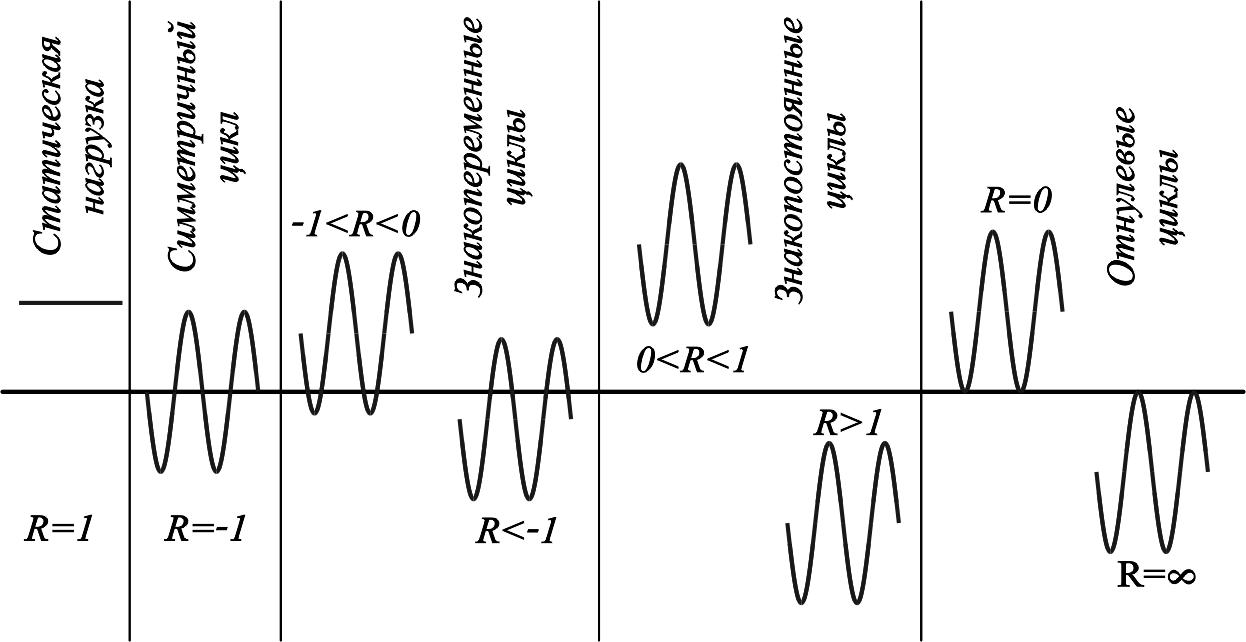

Для статического нагружения max = min (рис. 11.6), поэтому R = 1.

Если напряжения max = min = a, то цикл называют симметричным.

Рисунок 11.6

Ассиметричные циклы могут быть знакопеременными, знакопостоянными и отнулевыми (пульсирующими).

Многократные опыты позволили установить, что при действии переменных напряжений разрушение материалов происходит при напряжениях max и min, значительно меньших, чем опасные напряжения при статическом нагружении. Другими словами, многократное приложение нагрузки приводит к понижению прочности. Такое явление называется усталостью.

Причиной разрушения при циклических нагрузках является неоднородность структуры металла (наличие зерен, микроскопических трещин и т.п.).

При действии повторных повторяющихся напряжений в окрестностях точек с пониженной прочностью возникают микроскопические трещины. У концов этих трещин возникает высокая концентрация напряжений, приводящая к развитию трещин по мере увеличения числа циклов. Если площадь сечения в результате развития трещин уменьшится на столько, что сечение не выдерживает возникающего в нем усилия, происходит разрушение элемента. Получается, что явление усталости материала заключается в постепенном накоплении повреждений материала при действии повторно-переменных напряжений, приводящих к образованию трещин и разрушению.

Например, для того чтобы сломать проволоку, мы перегибаем ее несколько раз то в одну, то в другую сторону. При этом в продольных волокнах проволоки создаются попеременно то растягивающие, то сжимающие напряжения. Если проволоку перегибать сильно, то она сломается после 510 циклов. Не трудно убедиться, что если уменьшить степень перегиба, то число циклов до разрушения увеличится. Перегибая проволоку, мы стремимся создать в ней пластическую деформацию. Если этого не делать, то максимальные напряжения окажутся меньше предела текучести и проволока может выдержать миллионы циклов.

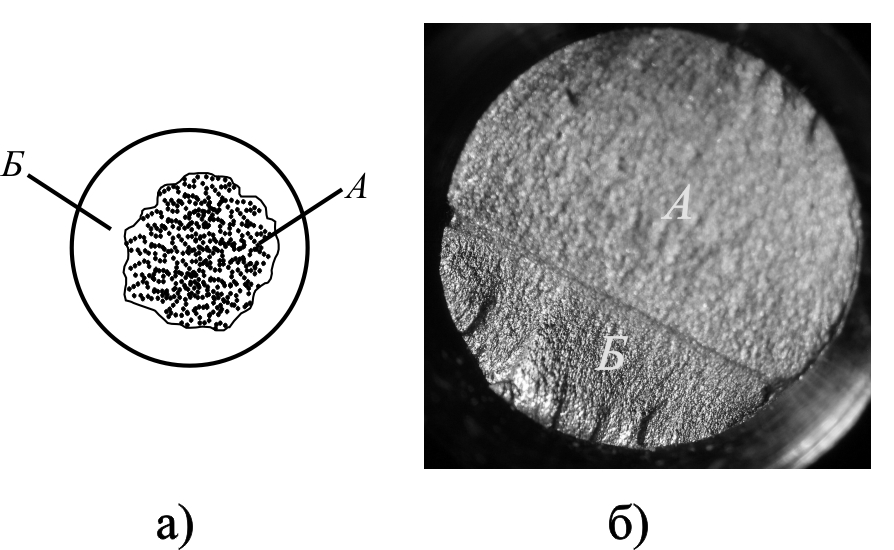

П

Рисунок 11.7

ри переменных напряжениях поверхности развивающихся трещин многократно трутся друг о друга, в результате чего они шлифуются. Поэтому поверхность излома при усталостном нагружении состоит из двух зон (рис. 11.7, а): одна из них (зона А) имеет нормальную для металла зернистую структуру, а другая (зона Б) имеет шлифованную поверхность.На рисунке 11.7, б приведена фрактография образца круглого поперечного сечения после испытания его на усталость при поперечном изгибе. Здесь четко различимы две характерные зоны: зона (Б) роста трещин и зона (А) окончательного излома.