- •1 Техническая часть

- •1.1 Назначение устройство и принцип работы проектируемого приспособления

- •1.2 Базирование заготовки в приспособлении

- •1.3 Расчёт погрешности базирования и установки

- •1.4 Расчёт усилия зажима заготовки в приспособлении

- •1.5 Расчёт основных параметров зажимного механизма

- •1.6 Прочностные расчёты деталией приспособления

- •1.7 Анализ проектируемого приспособления с целью уменьшения его металлоемкости

- •2 Конструктивные способы обеспечения безопасности

- •3 Выбор рациональной конструкции приспособления

- •4 Рассчёт экономической эффективности приспособления

- •Заключение

3 Выбор рациональной конструкции приспособления

Для модернизации базовых поверхностей приспособления необходимо:

-минимизировать, по возможности, загрузку и выгрузку заготовок;

-применение многоместных приспособлений;

-замена ручных зажимных устройств на механизированные;

-использовать автоматические устройства смазки;

-максимальное использование стандартных деталей и узлов;

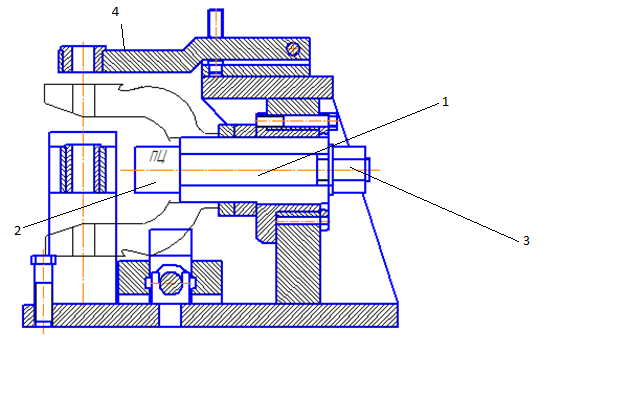

Приспособление используется при сверлении отверстий и предназначено для базирования заготовки внутренней цилиндрической поверхностью и для её закрепления равномерно распределёнными силами, обеспечивающими центрирование заготовки по оси базирования.

В приспособлении на цилиндрическую оправку(1), которая является продолжением штока пневмоцилиндра(2), устанавливается заготовка, с другой стороны пожимается гайкой(3) и поворачивается до упоры с призмой. Сверху подводится кондукторная плита(4).

Рисунок 3.1-Модернизация приспособления

4 Рассчёт экономической эффективности приспособления

Проектируемое приспособление заменяет машинные тиски (себестоимость С1 = 100000 руб).

Определяем технологическую себестоимость обработки вилки при закреплении в машинных тисках:

Ст1=ЗП01(1+ )+

)+ (

( ,руб;

(4.1)

,руб;

(4.1)

где ЗПо1 – основная заработная плата рабочего, руб

ЗПо1=Тшт1*Счт1*Кт5=То*Qк*Счт1*Кт5 (4.2)

То – основное (машинное) время обработки 1 детали;

То

= 9,6 мин =

= 0,16час

= 0,16час

φк – коэффициент для определения Тшт ;

для единичного и мелкосерийного производства φк = 1,84;

Счт1 – часовая тарифная ставка 1-го разряда, руб;

Счт1 = 930 руб;

Кт5 – тарифный коэффициент для 5-го разряда; Кт5 = 1,73

Тогда основная зарплата рабочего:

ЗПо1=0,16*1,84*930*1,73=473,66016,руб;

Отсюда технологическая себестоимость обработки детали по первому варианту:

Ст1=

473,66016*(1+ )+

)+ (

( =

1421,93048,руб;

=

1421,93048,руб;

Определяем технологическую себестоимость обработки рычага при закреплении в проектируемом приспособлении:

Ст2=ЗП02(1+ )+

)+ (

( ,руб;

(4.3)

,руб;

(4.3)

ЗПо2=Тшт2*Счт2*Кт3

=То*Qк*Счт1*Кт3,руб; (4.4)

ЗПо2=Тшт2*Счт2*Кт3

=То*Qк*Счт1*Кт3,руб; (4.4)

φк – коэффициент для определения Тшт;

φк = 1,51;

Счт1 – часовая тарифная ставка 1-го разряда, руб; Счт1 =930 руб;

Кт3 – тарифный коэффициент для 3-го разряда; Кт3 = 1,35

Тогда основная зарплата рабочего:

ЗПо2=0,16*1,51*930*1,35=303,3288

С2=Zn*Cn,руб; (4.5)

С2=30*4000=120000,руб;

Отсюда технологическая себестоимость обработки детали по второму варианту:

Ст2=303,3288*(1+ )+

)+ (

( =1062,5508,руб;

=1062,5508,руб;

Необходимо найти соотношение Ст1/Ст2, позволяющее определить выгодность применения проектируемого приспособления:

Ст1/Cт2 = 1421,93048/1062,5508= 1,34

Обработка детали по 2-му варианту в 1,34 раза выгоднее.

Заключение

Для решения задач интенсификации производства, улучшения качества и снижения себестоимости продукции машиностроительные предприятия располагают разнообразными приспособлениями для станков.

Металлообрабатывающая промышленность ежегодно оснащает несколько миллионов технологических операций, расходуя тысячи тонн металла. В области проектирования и изготовления специальной технологической оснастки разового применения занято большое количество человек. Эти процессы могут составлять до 80% трудоемкости и 90% длительности технологической подготовки машиностроительного производства к выпуску новых изделий. Поэтому в условиях резкого сокращения сроков выпуска изделий и быстрой смены объектов производства одной из важнейших проблем современного машиностроения является создание гибкого быстропереналаживаемого производства, позволяющего в сжатые сроки и с минимальными затратами осваивать серийный выпуск новых моделей машин и приборов.

Основное направление интенсификации машиностроения – механизация и автоматизация производственных процессов. Поэтому необходимо создавать приспособления с механизированными приводами зажимных устройств, автоматизированным и автоматическим циклами работы.

В связи с постоянным расширением применения станков с ЧПУ и управлением от ЭВМ необходимо расширять для этого оборудования номенклатуру приспособлений без выступающих над обрабатываемыми поверхностями заготовок элементов, затрудняющих перемещение по заданной траектории обрабатывающих инструментов.

Практика эксплуатации станочной оснастки показала, что в машиностроении недостаточно широко используются приспособления с магнитными, пневмо- и механогидравлическими, электромеханическими приводами зажимных устройств. В связи с этим снижаются возможности создания прогрессивных приспособлений для различных условий обработки заготовок и сборки изделий.

Обеспечение высокого качества выпускаемых машин и приборов предполагает постоянное повышение точности их изготовления, обеспечение соответствующего зажима обрабатываемых заготовок и собираемых деталей, улучшение отделки рабочих поверхностей установочных и зажимных элементов. Сказанное выше прежде всего относится к приспособлениям для установки нежестких и неравножестких заготовок и деталей прецизионных соединений и изделий. В таких приспособлениях следует предусматривать устройства, исключающие вибрации при обработке заготовок. Для автоматизации загрузки заготовок в зону обработки необходимы устройства, отключающие оборудование при неправильном положении заготовки.

В процессе проектирования приспособлений желательно в полной мере использовать весь арсенал конструкционных материалов, включая черные, цветные металлы и неметаллические материалы. Такой подход обеспечит создание компактных, легких, достаточно надежных и дешевых приспособлений.

Принимаемые при проектировании технические решения должны обязательно подтверждаться и обосновываться соответствующими расчетами. Только при полном расчете может быть обеспечена разработка конструкции, соответствующей типу производства и оборудования, требованиям повышения производительности труда, качества деталей и изделий, обеспечения простоты и безопасности обслуживания и эксплуатации, долговечности работы приспособления. Объективность принимаемых решений при создании новых приспособлений, их механизации, автоматизации и модернизации всегда должна быть подтверждена расчетом экономической эффективности использования прогрессивной оснастки, главным показателем которой является снижение себестоимости выпускаемой продукции.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

Альбом по проектированию приспособлений. Учебн. пособие для студентов машиностроительных специальностей вузов /Б.М. Базров, А.И. Сорокин, В.А. Губарь и др. – М.: Машиностроение, 1991.

Антонюк В.Е. Конструктору станочных приспособлений. Справ. пособие – Мн.: Беларусь, 1991.

Белоусов А.П. Проектирование станочных приспособлений . – М.: В.Ш, 1980.

Гжиров В. И. Краткий справочник конструктора: Справочник. – Л.: В.Ш, 1986.

Гжиров В. И., Серебреницкий П. П. Программирование обработки на станках с ЧПУ. – Л. Машиностроение, 1990

Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения – Мн.: В. Ш, 1989.

Горохов В.А. Проектирование и расчет приспособлений. – Мн.: В. Ш, 1986.

Горошкин А.К. Приспособления для металлорежущих станков. Справочник. – М.: Машгиз, 1962.

Горошкин А.К. Приспособления для металлорежущих станков. Справочник. – М.: Машиностроение, 1979.

Данилевский В. В. Технология машиностроения – М.:В.Ш, 1984.

Допуски и посадки. Справочник в 2-х т./ Под ред.В.Л.Мягкова – Л.: Машиностроение, 1983.

Корсаков В.С. Основы конструирования приспособлений. – М.: Машиностроение, 1983.

Серебреницкий П.П. Пособие для станочников (Вспомогательный инструмент для металлорежущих станков): Лениздат,1978.

Справочник технолога машиностроителя в 2-х т. Т.2 / Под ред. А.Н.Малова– М.: Машиностроение, 1986.

Станочные приспособления. Справочник в 2-х т. / Под ред. Б.Н.Вардашкина, А.А. Шатилова. – М.: Машиностроение,1984.

Технологическая оснастка / М.Ф. Пашкевич, Ж.А. Мрочек, Л.М. Кожуро, В.М. Пашкевич. – Мн.: Адукацыя i выхаванне, 2002.

ГОСТ 2.105 – 95. Общие требования к текстовым документам

ГОСТ 2.106 – 96. Текстовые документы.

ГОСТ 3.1107 – 81 ЕСТД. Опоры, зажимы и установочные устройства. Графические обозначения.

ГОСТ 21495 – 76. Базы и базирование в машиностроении

ГОСТ 24853 – 81. Калибры гладкие для размеров до 500 мм. Допуски