- •1 Техническая часть

- •1.1 Назначение устройство и принцип работы проектируемого приспособления

- •1.2 Базирование заготовки в приспособлении

- •1.3 Расчёт погрешности базирования и установки

- •1.4 Расчёт усилия зажима заготовки в приспособлении

- •1.5 Расчёт основных параметров зажимного механизма

- •1.6 Прочностные расчёты деталией приспособления

- •1.7 Анализ проектируемого приспособления с целью уменьшения его металлоемкости

- •2 Конструктивные способы обеспечения безопасности

- •3 Выбор рациональной конструкции приспособления

- •4 Рассчёт экономической эффективности приспособления

- •Заключение

ВВЕДЕНИЕ

Технологической оснасткой называют приспособления, контрольно – измерительные устройства и металлорежущий инструмент для машиностроительных предприятий. Причем, приспособления являются наиболее сложной и трудоемкой ее частью.

Приспособлениями в машиностроении называют дополнительные устройства к технологическому оборудованию, применяемые при выполнении технологических операций (обработке заготовок, сборке изделий, контроле и др.).

Приспособления классифицируются по следующим основным признакам:

По целевому назначению:

станочные приспособления для установки заготовок на станках (70…80% от общего количества приспособлений), которые от вида обработки делят на токарные, фрезерные, сверлильные, шлифовальные, расточные, протяжные, строгальные и др.;

вспомогательный инструмент для установки обрабатывающих инструментов;

сборочные приспособления для облегчения правильного взаимного положения деталей и сборочных единиц, предварительного деформирования собираемых упругих элементов (резиновых деталей, пружин, рессор), напрессовки, запрессовки, вальцовки, клепки, гибки по месту и других сборочных операций;

контрольные приспособления, предназначенные для проверки точности заготовок, промежуточного и окончательного контроля изготавливаемых деталей, проверки сборочных операций, сборочных единиц и машин (к этой группе относятся также испытательные и контрольно-измерительные стенды);

транспортно-кантовальные приспособления для захвата, перемещения и перевертывания обрабатываемых заготовок и собираемых изделий (обычно тяжелых), применяемые в основном в автоматизированном массовом и крупносерийном производствах.

По степени специализации:

универсально-сборные приспособления (УСП) собирают из заранее изготовленных стандартных деталей и сборочных единиц без последующей доработки. УСП являются одноцелевыми по назначению (токарные, фрезерные, сверлильные и др.), но универсальными по изготовлению;

сборно-разборные приспособления (СРП) представляют собой компоновку, состоящую из готовой стандартной базовой части (плиты, угольника, планшайбы), сборочных единиц (зажимных, установочных и т.д.) и наладочного элемента, чаще всего специального;

универсально-наладочные приспособления (УНП). Состоят из двух частей: одна часть – постоянная, базовая; вторая – меняющаяся, представляющая собой сменные наладки. Базовая часть приспособлений обычно стандартная. При смене объекта производства базовая часть используется в комплекте с другими наладками для обработки новых деталей, сменные же наладки утилизируются;

универсальные безналадочные приспособления (УБП) представляют собой законченный механизм долговременного действия с постоянными установочными элементами и предназначены для многократного использования без доработки. Большинство конструкций УБН поставляются совместно со станками и являются их принадлежностью;

специализированные наладочные приспособления (СНП) состоят из специализированной, чаще всего механизированной базовой сборочной единицы и специальных сменных наладок для установки заготовок, близких по схемам базирования, закреплению и характеру обработки.

неразборные специальные приспособления (НСП) используются для выполнения определенной операции при обработке конкретных заготовок. Они являются одноцелевыми. При смене объекта производства такие приспособления приходится утилизировать независимо от степени их физического износа.

По степени механизации и автоматизации:

ручные;

механизированные;

полуавтоматические;

автоматические.

За счет использования приспособлений

устраняется необходимость разметки заготовок и выверки их при установке на станках;

расширяются технологические возможности металлообрабатывающего оборудования;

возрастает производительность труда;

повышается точность обработки, сборки и качество изделий;

обеспечивается возможность многостаночного обслуживания, применения прогрессивных норм времени, снижения необходимой квалификации и численности рабочих;

создаются условия для механизации и автоматизации процессов производства;

снижается себестоимость продукции;

улучшаются условия и безопасность труда, снижается аварийность.

Приспособления должны быть

удобными и безопасными в работе;

быстродействующими;

достаточно жесткими для обеспечения заданной точности обработки;

удобными для быстрой установки на станок, что особенно важно при периодической смене приспособлений в серийном производстве;

простыми и дешевыми в изготовлении;

доступными для ремонта и замены изношенных деталей.

Конструирование приспособления – творческий процесс. Для него характерны трудоемкость, многовариантность возможных решений и определенная последовательность (этапность) выполнения.

На первом этапе конструирования получают и анализируют исходные данные, определяют условия использования приспособления и предъявляемые к нему требования.

Второй этап заключается в уточнении схемы установки. Зная принятую в технологическом процессе схему базирования заготовки, точность и шероховатость поверхностей базы, определяют тип и размер установочных элементов, их число и взаимное положение. Решение этого вопроса увязывается с требуемой точностью обработки на данной операции.

На третьем этапе конструирования, зная величины сил резания, устанавливают место приложения сил закрепления и определяют их величины на основе расчетных данных. Исходя из типа приспособления (одно – или многоместное), конфигурации и точности заготовки, а также силы закрепления, выбирают тип зажимного устройства и определяют его основные размеры.

На четвертом этапе устанавливают тип и размер деталей для направления и контроля положения режущего инструмента.

На пятом – выявляют необходимые вспомогательные устройства, выбирают их конструкции и размеры, исходя из массы заготовки, выполняемой операции и необходимой точности обработки. При выборе конструкции и размеров указанных элементов максимально используют имеющиеся стандарты.

Разработку общего вида приспособлений (шестой этап конструирования) начинают с нанесения на лист контуров заготовки. В зависимости от сложности приспособления вычерчивают несколько проекций заготовки. Последнюю целесообразно показывать условными линиями (тонкими, штрихпунктирными) для того, чтобы она выделялась на чертеже приспособления.

Разработку общего вида ведут методом последовательного нанесение отдельных элементов приспособления вокруг контуров заготовки. Сначала вычерчивают установочные детали, затем зажимные устройства, детали для направления инструмента и вспомогательные устройства. После этого вычерчивают корпус приспособления, который объединяет все перечисленные выше элементы.

Из рассмотренного видно, что процесс конструирования приспособления – этот процесс синтеза его элементов. Он состоит из выбора этих элементов, обеспечивающих заданные точность, производительность и экономичность; размещения элементов исходя из взаимосвязи между ними и выбора наиболее рационального соединения элементов оформлением корпуса приспособления. При конструировании и изготовлении приспособлений обеспечивают их высокую надежность по показателям безотказности, долговечности, ремонтопригодности, а в некоторых случаях и сохраняемости. Приспособления должны быть эргономичными, их обслуживание должно быть удобным и легким. Органы управления должны быть немногочисленными и располагаться в одном месте.

Общие виды приспособлений вычерчивают в масштабе 1:1 (исключения составляют приспособления для особо крупных или мелких деталей). На общем виде указывают габаритные размеры приспособления и размеры, которые нужно выдержать при его сборке и отладке, дается нумерация деталей и их спецификация с указанием использованных стандартов. На общем виде приспособления приводят технические условия на его сборку. В них указывают необходимую точность сборки приспособления, требования к его регулировке и отладке, методы проверки при установке на станок, отделку и маркировку.

Далее производят деталировку. Рабочие чертежи выполняют только на специальные детали.

При конструировании специального приспособления необходимо обосновать экономическую целесообразность его изготовления и эксплуатации. В расчетах на рентабельность обычно сопоставляют различные конструктивные варианты приспособления для выполнения одной и той же технологической операции.

1 Техническая часть

1.1 Назначение устройство и принцип работы проектируемого приспособления

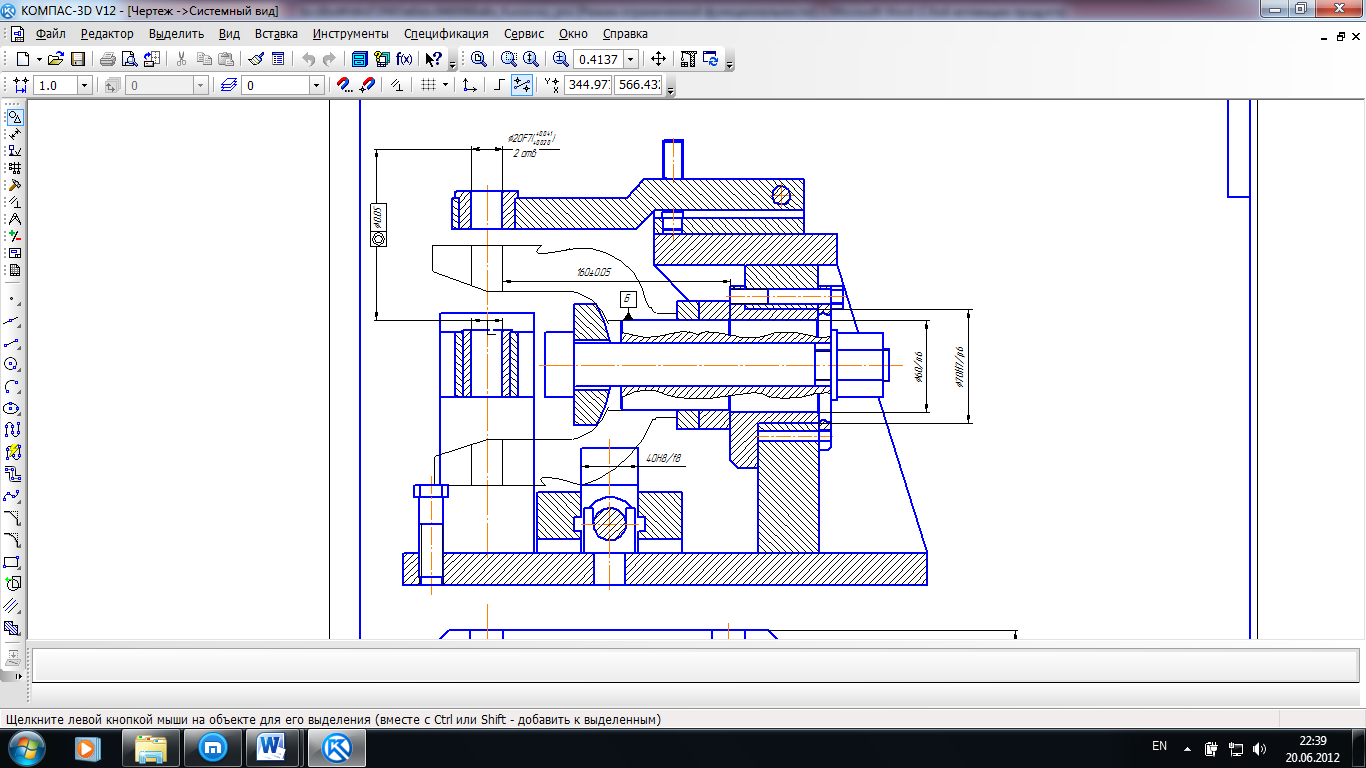

Согласно заводскому технологическому процессу на операции 080 Вертикально-сверлильной используется кондуктор для сверления отверстий в ушах вилок ПКК0141605 на вертикально-сверлильном станке 2Н150.

Заготовка устанавливается на пальцы 7,8,9.

Для закрепления заготовки необходимо гайку 31 закреплённую на болте 3 повернуть по часовой стрелке и провернуть заготовку на определённый угол до соприкосновения с призмой.

Усилие Q, развиваемое болтом и передаётся на пальцы 7,8,9.

Заготовка закреплена в приспособлении силой W.

Отжим заготовки осуществляется при разжиме гайки 31.

Для точной установки заготовки на определённый угол имеется призма.

Приспособление закрепляется на стол станка болтами 24 и гайками 31 с помощью четырёх проушин и Т-образных пазов.

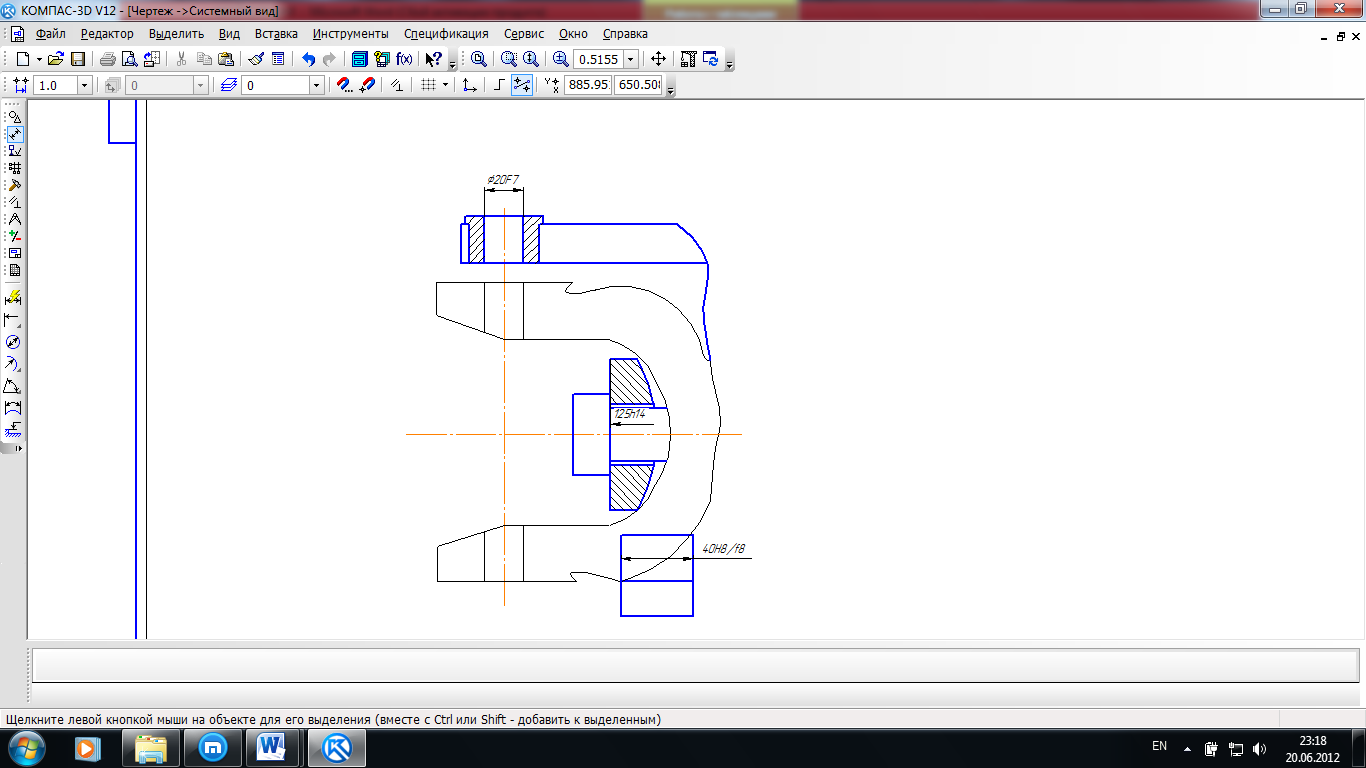

Рисунок 1.1.1-Эскиз приспособления

1.2 Базирование заготовки в приспособлении

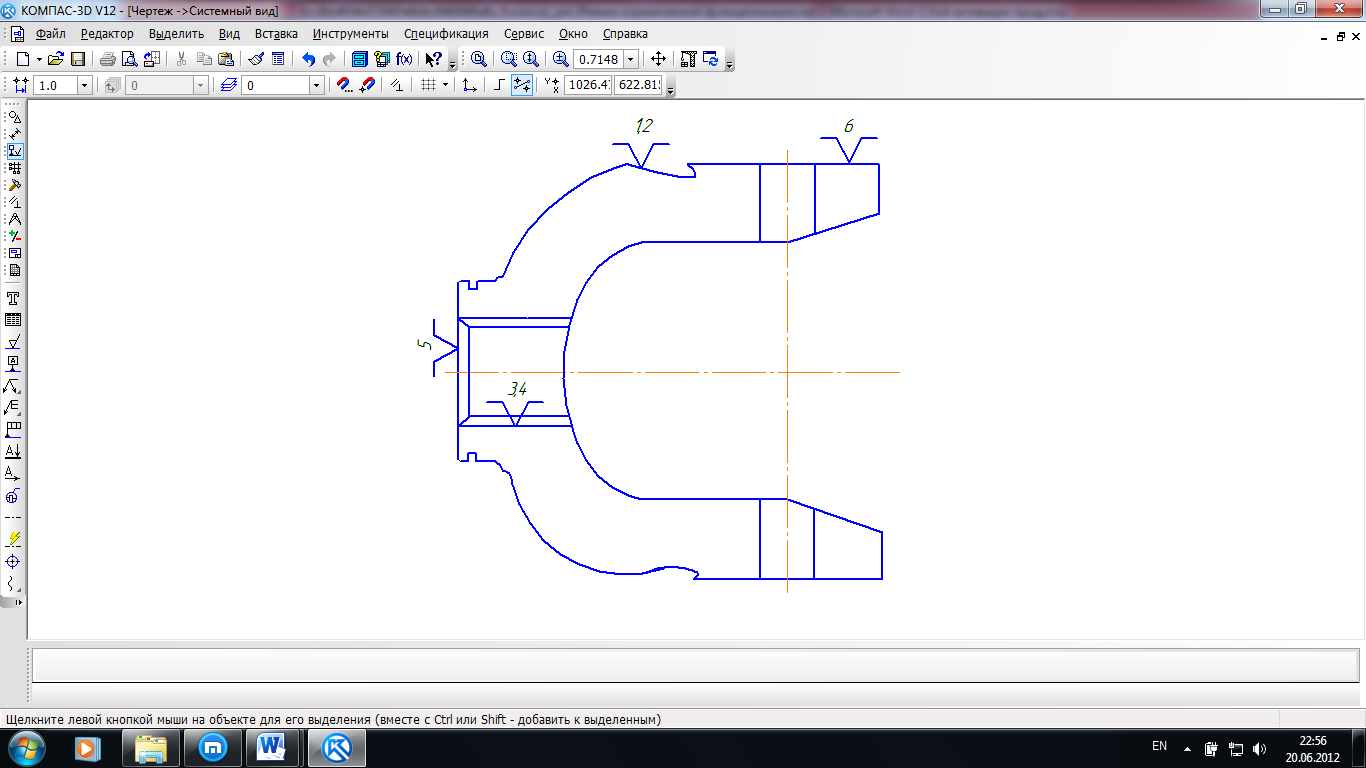

Шесть связей, лишающих заготовку движения в шести направлениях, созданы за счёт обеспечения контакта её с опорами приспособления (установочными элементами) в шести точках: двух (т. 1,2) по направляющей базе, двух(т.3,4) по двойной опорной базе, одной(т.5) по опорной базе, одной(т.6) по опорной базе.

В приспособлении заготовка устанавливается на призму (направляющая база - опорные точки 1,2). Направляющая база- база, лишающая заготовку 2 степеней свободы: перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Внутренней цилиндрической поверхностью заготовка устанавливается на болт (двойная опорная база - опорные точки 3,4). Двойная опорная база-база, лишающая заготовку 2 степеней свободы: перемещения вдоль двух координатных осей.

Верхним торцом заготовка упирается в упор (опорная база-точка 5).Опорная база-база, лишающая заготовку одной степени свободы: поворота вокруг оси.

Ушком заготовка упирается в упор(опорная база-точка 6). Опорная база-база, лишающая заготовку одной степени свободы: поворота вокруг оси.

Рисунок 1.2.1-Схема базирования вилки в приспособлении

1.3 Расчёт погрешности базирования и установки

При использовании приспособления возможно появление погрешности установки обрабатываемых заготовок.

Погрешность установки состоит из погрешности базирования и погрешности закрепления.

Ey= ,

мм (1.3.1)

,

мм (1.3.1)

При установке заготовок с базированием на призму погрешность базирования определяется по формуле:

Eб= (

( (1.3.2)

(1.3.2)

Где Td-допуск на размер базовой поверхности Ø45,5 H11(+0,19), мм;

Td=0,19 мм;

α-угол призмы;α=90°

Тогда

Eб125h14= (

( =0,039

мм

=0,039

мм

Eз125h14=0,14 мм при установке на призму по предварительно обработанной поверхности в приспособлении с винтовым зажимом.

Отсюда

Eу125h14= =0,145

мм

=0,145

мм

При обработке отверстий размер обеспечивается инструментом.

Отсюда

Еб20F7=0 мм

Eз20F7=0 мм

Eу20F7=0 мм

Таблица 1-Расчёт погрешности установки, мм

Технологический эскиз |

Анализируемые размеры |

Т |

Eб |

Eз |

Eу |

Примечание |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

125h14 |

0,19 |

0,039 |

0,14 |

0,145 |

--- |

Ø20F7 |

0,09 |

0 |

0 |

0 |

Размер обеспечивается инструментом |

Точность обеспечивается, если выполняется условие:

T≥Eу;

0,19≥0,145-условие выполняется;

0,09≥0-условие выполняется;