Содержание:

Введение………………………………………………………………………………………………………………………………………………...........................................2

Назначение и класификация булбдозеорв……………………………………………………………………………………………………3

ходовая часть……………………………………………………………………………………………………………………………………………………………………6

3. возможные неисправности и техничексое обслуживание…………………………………………………………………14

4.Производство земляных работ бульдозером………………………………………………………………………………………………17

5.техника безопастности……………………………………………………………………………………………………………………………………………….21

6.Список используемой литератары………………………………………………………………………………………………………………………26

ВВЕДЕНИЕ

На сегодняшний день наше государство без собственного производства современной высокопроизводительной, экономически обоснованной строительной техники не может конкурировать на мировом рынке. Одним из направлений развития строительной отрасли является использование рациональной техники и прогрессивных технологических процессов. Поэтому техническое переоснащение машиностроительной отрасли экономики должно обеспечивать выполнение современных требований к технологиям производства. Прежде всего это соблюдение оптимальных сроков и качественного выполнения технологических операций достижения высокой производительности агрегатов и уменьшение удельных энергетических затрат на выполнение строительных работ за счет расширения использования ресурсосберегающих технологий производства, сбалансированных технологических комплексов машин, альтернативных источников энергии и снижения технологической нагрузки на окружающую среду, создание комфортных условий для работы сотрудников.

Тракторы являются основными энергетическими средствами выполнения технологических операций в различных отраслях производства. Они широко используются в строительстве, земледелии, животноводстве. С каждым годом они становятся все более сложными, а их парк - разнообразнее. Вместе совершенствуются методы и средства их обслуживания и ремонта. Наряду с выпуском простых средств диагностирования увеличивается производство электронных приборов, разрабатываются перспективные автоматизированные системы и устройства.

Сегодня, укрепления экономики России зависит от уровня квалификации кадров. Машинист бульдозера должен в совершенстве знать конструкцию трактора, его узлов, квалифицированно и своевременно выполнять регулировочные работы и техническое обслуживание, умело выявлять и устранять неисправности в процессе эксплуатации машин.

Задача данной работы состоит в том, что необходимо охарактеризовать: особенности конструкции рабочего оборудования бульдозеров; привести их технические характеристики; описать процессы выполнения работ и правила техники безопасности при выполнении этих работ.

1. НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ БУЛЬДОЗЕРА

В зависимости от мощности и конструкции бульдозеры могут работать на разных почвах: от болотистых и песчаных до разборных, высаженных или разрыхленных пород и руд. Экономически выгодная дальность перемещения грунта бульдозером зависит от класса базового трактора, вида и прочности грунта и эксплуатационных условий. Обычно она не превышает 60 м.

При возможности перекоса отвала и достаточным тяговом усилии бульдозерами с неповоротным отвалом можно разрабатывать до 70% всех видов почв, включая мерзлые и горные породы, для которых обычно требуется предварительное рыхление. Бульдозеры с поворотным отвалом имеют ограниченную область применения. Их в основном используют для нарезки террас на косогорах, засыпки траншей поперечными ходами и прокладки пионерных дорог. При этом возвращен в плане отвал дает некоторые преимущества. Положение центра давления базовых тракторов не позволяет использовать отвал, возвращен в плане на угол менее 60 ° от продольной оси. В связи с этим непрерывный восток почвы сторону не обеспечивается и поэтому работа непрерывными продольными ходами практически не дает эффекта. До 90-95% часов такие бульдозеры работают с прямой установкой отвала.

Бульдозеры классифицируют по назначению, номинальное тяговое усилие и различным конструктивным признакам.

По назначению различают бульдозеры общего назначения и специальные.

Бульдозеры общего назначения выполняют копания и разработку грунтов, пород и материалов в средних грунтовые (супесчаные, суглинистые и глинистые почвы, трещиноватые сланцы, легкие известняки, мергели и т.п.) и умеренных климатических условиях с температурой окружающего воздуха от -40 до +40 ° С. Чаще всего их поставляют неповоротным в горизонтальной плоскости отвалом. Поворотным отвалом оборудуют в основном легкие и малогабаритные тракторы.

Специальные бульдозеры предназначены для выполнения таких работ, как прокладка дорог и пионерных дорог, сгребание торфа, разравнивания кавальеров, подземная или подводная разработка материалов, разработка легких материалов типа угля и др.., А также для работы в особых климатических и эксплуатационных условиях (при низких отрицательных температурах до -60 ° С, тропической влажности и температуре +60 ° С, в сухом и жарком климате пустынь, в опасных и загазованных местах, на почвах с пониженной несущей способностью и т.д.). На специальных бульдозерах используются отвалы различных типов, которые отвечают их назначению. Некоторые отвалы позволяют экономически выгодно работать при дальности перемещения более 100 м.

а - невозвратный; б - поворотный;

в - полусферический; г - универсальный (путепрокладочный)

д - с амортизаторами е - сферический

Рисонок 2.1- Типы отвалов бульдозеров

По номинальному тяговому усилию бульдозеры и рыхлители подразделяют на сверхтяжелые - с номинальным тяговым усилием более 300 кН, тяжелые - 200-300 кН, средние-135-200 кН, легкие - 25-135 кН и очень легкие - менее 25 кн. Номинальное тяговое усилие зависит от массы базового трактора.

По конструктивным признакам бульдозеры классифицируют по типу ходовой части, рабочих органов, рам и управлению.

По ходовой части различают бульдозеры гусеничные и колесные. Последние применяют редко.

По типу рабочего органа различают бульдозеры:

с неповоротным отвалом (обычно их называют просто бульдозерами или бульдозерами с прямым отвалом), установленный перпендикулярно продольной оси машины и не может поворачиваться в плане;

с неповоротным полусферическим отвалом, боковые части которого установлены под небольшим углом к лобовой поверхности;

с неповоротным сферическим отвалом, состоящий из трех примерно равных частей, установленных друг к другу под углом около 15 °;

с неповоротным усиленным отвалом, снабженным амортизаторами для уменьшения ударных нагрузок при толкании скреперов;

по положению в горизонтальной плоскости под углом к продольной оси машины или перпендикулярно к ней.

Существуют также отвалы других типов, используемые для специфических работ, но они распространены гораздо меньше. Например, известны отвалы с челюстным гидрокерованим захватом для перемещения сыпучих материалов на большие расстояния или под водой; с двумя отвальными поверхностями для работы передним и задним ходом, с отвальной поверхностью сторону машины для работы от стенки; переворачиваются для работы на себе и от себе, с встроенными по краям гидрокерованимы зубьями для работы в лесной и другой тяжелой условиях, с отбойным брусом сверху, колуны и заостренным ножом для расчистки местности от деревьев и кустарника, с удлиненной отвальной поверхностью для перемещения угля и других сыпучих материалов, бульдозеры на базе двух соединенных между собой рычажной системой гусеничных тракторов с одним общим отвалом не получили распространения из-за малой проходимости и недостаточной универсальности и маневренности.

Самые распространенные в наше время бульдозеры с полусферическим неповоротным отвалом и механизмом перекоса.

По типу рамы различают бульдозеры с захватывающей и внутренней рамой. Внутреннюю раму используют для бульдозеров-толкачей, для почв твердость которых должна быть повышенной.

По типу механизма управления различают бульдозеры с гидравлическим и канатно-блочным управлением. Управление последнего типа в наше время почти не используют. Автоматизированное управление бульдозерами применяют в основном на планировочных работах.

С целью расширения области применения бульдозеры оснащают дополнительным быстросъемным оборудованием: рыхлительным зубом, открылками, распространителями, удлинителями, лыжами, вилами и т.д. В определенных условиях наиболее эффективны открылками, удлинители и распространители.

Определяющим фактором в использовании различных видов сменного дополнительного оборудования для бульдозеров является объем специфических работ и возможность быстрой установки и демонтажа этого оборудования без переездов.

Область применения бульдозеров может характеризоваться отношением тягового усилия к длине режущей кромки и возможного (по переброске) вертикального усилия к опорной площади ножей. Наиболее широкую область применения имеют бульдозеры с неповоротным отвалом полусферического типа, которые обеспечивают высокие удельные показатели по тяге и заглубление при работах на высокозвязных почвах. Вследствие больших нагрузок на передние катки ходовой части трактора и снижение годовой эксплуатационной производительности ограниченное применение бульдозеров со сферическим отвалом.

2. Ходовая часть

Бульдозеры выпускают на базе гусеничных тракторов классов 3, 4, 10, 15 и 25. Наиболее широко используются бульдозеры с неповоротным отвалом на базе тракторов классов 3 и 10.Бульдозеры на базе тракторов класса 10 и выше приспособлены для работы в умеренном климате и при низких отрицательных температурах. Их металлоконструкции изготавливаются из нехладоломких низколегированных сталей. Бульдозеры с поворотным отвалом бывают только на базе тракторов класса 4 и 10. Все бульдозеры имеют гидравлическое управление. Особенности бульдозеров в большой степени обусловлены различием в конструкции базовых тракторов. Их параметры нормированы.

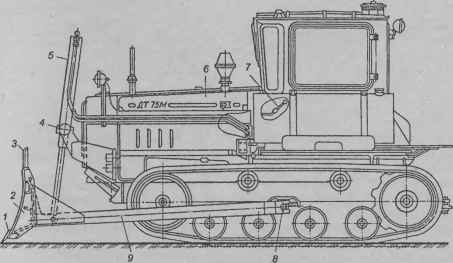

Рисунок 2.2- Бульдозер ДЗ-42г

Бульдозер ДЗ-42г (Рис. 2.2.) И раньше, выпускавшиеся модели с индексами А, Б и В отличаются от рассмотренного в основном креплением поперечной балки на тракторе, лонжероны которого оснащены для этой цели приклепанными кронштейнами с пазами, расположением толкающих брусьев, по отвала и наличием усиленных отдельных элементов конструкции.

Отвал этого бульдозера имеет криволинейный лобовой лист с козырьком и прямыми частями вверху и внизу, нижнюю и верхнюю коробки жесткости с тыльной стороны, боковины с накладками и ушки для соединения с толкающими брусьями, раскосами и гидроцилиндрами. Боковые ножи - литые, средние - из проката. Толкающие брусья, спереди имеют проушины для соединения с отвалом.

Таблица 2.1 - Техническая характеристика

Тип бульдозера |

гусеничный |

Индекс бульдозера |

с неповоротным отвалом |

Используемый для навески трактор (индекс) |

ДТ75В-РСГ или ДТ-75 ME |

Угол въезда, град., не менее |

0,35 (20) |

Основной угол резания, град. |

0,96 (55)±10 |

Опускание отвала ниже: |

|

опорной поверхности гусениц, мм |

не менее 410 |

Высота отвала без козырька, мм |

800-950 |

Управление рабочим органом базового трактора |

гидравлическое |

Гидропривод |

насос, распределитель |

Скорость подъема, опускание отвала, м/сек, не менее |

041 |

Номинальное рабочее давление в гидросистеме |

10 (100) |

Тип гидроцилиндров |

двухстороннего действия |

Количество гидроцилиндров, шт |

2 |

Внутренний диаметр гидроцилиндра, мм |

800 |

Ход поршня гидроцилиндра, мм |

1000 |

Максимальное усилие, развиваемое гидроцилиндром кН (кгс) |

50 (5000)+2,4 |

Емкость гидросистемы, л |

25 |

Масса навесного бульдозерного оборудования, кг |

890±3% |

Масса бульдозера, кг |

7270±3% |

Рисинок 2.3 - Бульдозер ДЗ-42Г

1— нож; 2 — отвал; 3 — козырек; 4 — кронштейн; 5 — гидроцилиндр подъема-опускания; 6 — базовый трактор; 7 — рычаг управления гидрораслределителем; 8— поперечная балка с цапфами; 9— толкающий брус.

Гусеничный трактор имеет ряд преимуществ перед колесными. В их числе удельное давление на почву, лучшая проходимость по мягким почвам, возможность более раннего начала весенних работ. Однако они более сложны по устройству и ограничены в передвижениях по асфальтированным дорогам.

В ходовую часть гусеничного трактора входят остов, гусеничные движетиле и подвеска.

Остов трактора - сварная рама. Она предназначена для крепления на ней всех частей трактора. Основные ее элементы – два продольных лонжерона, жестко соединенных снизу передними и задним поперечными брусьями. К лонжеронам приварены накладки для крепления задних опор двигателя. Переднюю опору двигателя закрепляют на кронштейнах, приваренных к передней оси рамы. В задней части и сверху к лонжеронам приварены кронштейны, к которым прикрепляют механизм навески и оси поддерживающих роликов. К боковым стенкам лонжеронов приварены опоры натяжных механизмов и сое направляющих колес.

В пустотелых головках, находящиеся на концах поперечных брусьев, имеются расточенные отверстия, в которые вставлены цапфы кареток подвески. Цапфы зажаты в разрезных отверстиях брусьев болтами.

Движитель включает в себя натяжной механизм, подвеску, поддерживающие ролики, ведущую звездочку, цепь.

Гусеничная цепь состоит из отдельных шарнирносоедиенных между собой звеньев, Каждое звено представляет собой фасонную отливку из стали высокой твердости и прочности. С одной стороны звена имеются четыре проушины, а с другой - три. С нижней стороны каждая проушина снабжена шпорой. У болотоходного трактора звено гусеницы шире.

Звенья соединены между собой через проушины стальными закаленными пальцами. Пальцы с внешней стороны имеют утолщенные головки, а с внутренней - отверстия под шплинт.

Ведущая звездочка имеет 13 зубьев. Шаг зубьев в два раза меньше шага гусеницы, поэтому при каждом обороте зубья звездочки работают попеременно, что уменьшает их износ.

Натяжной механизм служит для натяжения гусеничной цепи. В него входят направляющее колесо 7, коленчатая ось 13, амортизатор и натяжной болт 3.

Направляющее колесо изготовлено из стали. Благодаря окнам между спицами на колесо не налипает грязь, и оно имеет облегченную конструкцию.

Колесо вращается на роликовых конических подшипника, наружные обоймы, которых запрессованы в расточки его ступицы. Внутренние обоймы подшипников посажены на шейки нижнего колена оси и удерживаются от бокового смещения шайбой и двумя гайками 8, навернутыми на резьбовой конец оси. Этими гайками регулируют зазор в конических подшипниках.

Подшипники смазываются маслом, заправляемым через отверстие в крышке направляющего колеса. Чтобы предотвратить утечку масла, под крышку положена картонная подкладка, а с обратной стороны колеса установлено уплотнительное устройство, состоящее из корпуса уплотнения, двух колец - подвижного 9 и неподвижного 10 и пружины 12, помещенной в резиновый чехол.

Шейки верхнего колена оси 13 во время работы трактора и при натяжении гусениц могут свободно поворачиваться в чугунных втулках, которые запрессованы в опору, приваренную к лонжеронам рамы.

Амортизатор служит для удержания направляющего колеса в переднем положении и для предохранения его, а также гусеничной цепи от перегрузок. Основные детали амортизатора - пружины 4, которые установлены между упорами в сжатом состоянии. Упор 2 имеет фасонную вильчатую форму и соединен с ушком 1 коленчатой оси, которое вставлено в отверстие и закреплено гайкой. Натяжной болт 3 через яблоко шаровой опоры упирается в кронштейн рамы.

При переезде трактора через препятствие натяжение гусеничной цепи увеличивается, натяжное колесо отходит назад, а коленчатая ось поворачивается во втулках рамы трактора. Упор 2 перемещается назад, и пружины сжимаются, смягчая толчок, полученный трактором. После проезда препятствия пружины через упор и коленчатую ось возвращают натяжное колесо.

Сжатие пружин регулируют перемещением гайки 5 по болту. Натяжение гусеничной цепи регулируют гайкой 6. Гайка при свертывании с натяжного болта, упираясь через шаровую опору в кронштейн рамы, перемещает болт и вместе с ним натяжное (направляющее) колесо вперед. После натяжения гусеницы регулировочную гайку зажимают контргайкой.

Поддерживающие ролики предотвращают сильное провисание и боковое раскачивание гусеничных цепей. С каждой стороны рамы трактора устанавливают по два поддерживающих ролика (ступица 14 и ось 15). Ступица изготовлена в виде пустотелой чугунной отливки с двумя утолщенными ободами. На ободы надеты сменные резиновые бандажи. Ролик вращается на двух шариковых подшипниках, посаженных на оси, запрессованной в кронштейн.

Для смазывания подшипников в отверстие крышки заливают масло. Это же отверстие служит для слива масла и контроля его уровня. При заливке масла отверстие должно быть расположено выше центра крышки, при контроле - на уровне оси ролика, а во время слива - обращено вниз.

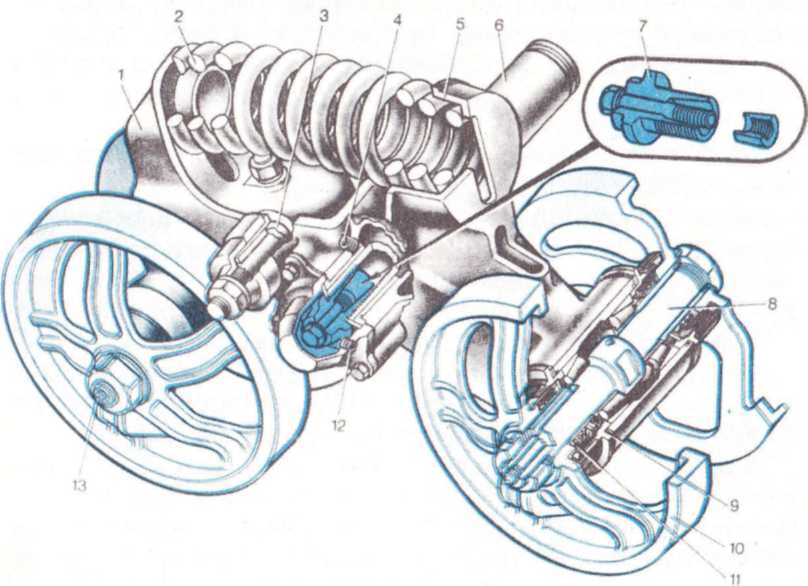

Подвеска соединяет гусеничный движитель с рамой и обеспечивает плавность хода. Эластичность подвески трактора достигается четырьмя балансирными каретками (рис. 2.5).

Каретки установлены на цапфах 6 поперечного бруса рамы, по две с каждой стороны трактора. Каретка представляет собой тележку, состоящую из внешнего 5 и внутреннего 1 балансиров, опирающихся на катки 10, и пружинной рессоры 2, установленной между балансирами.

Балансиры каретки отлиты из стали и имеют сложную форму. Внутренний , более короткий балансир с одной проушиной устанавливают при монтаже каретки ближе к середине трктора между двумя проушина внешнего балансира. Балансиры шарнирно соединены между собой пустотелой осью.

Во внешнем балансире в отличие от внутреннего находится центральное отверстие, в которое запрессованы с обеих сторон стальные закаленные втулки (опоры цапфы 6 поперечного бруса рамы). Внешний балансир, а вместе с ним и вся каретка удерживаются от смещения на цапфе рамы упорной шайбой, которая прижата к торцу цапфы сборной цанговой гайкой 7.

Трущиеся поверхности цапфы и втулок смазываются маслом, заливаемым в центральную полость внешнего балансира через отверстие, закрываемое пробкой 4. Уровень масла проверяют по контрольному отверстию, закрываемому пробкой 12.

В верхней части балансиров находятся два литых чашкооб-разных углубления, в которые входят концы сильной спиральной пружины-рессоры. Пружина стремится развести верхние концы балансиров вокруг оси качания и опустить опорные катки вниз, а масса трактора опускает ось качания вниз и сжимает пружину. Таким образом, масса трактора передается на катки и гусеницу через спиральную рессору, что обеспечивает эластичность подвески трактора.

В нижней части балансиров расположены приливы с расточенными отверстиями, в которых на конических роликовых подшипниках установлены оси 8 опорных катков. На выступающие концы осей напрессованы опорные катки, отлитые из стали. Оси вращаются в конических подшипниках, зазор в которых регулируют прокладками 9, установленными под фланцами корпусов уплотнения. Подшипники смазывают жидким маслом, нагнетаемым через просверленный в оси канал, выходное отверстие которого закрыто пробкой 13. Во время заправки наконечник маслонагнетателя вставляется до упора. Масло нагнетают до тех пор, пока вытекающее через зазор между наконечником и стенками масло будет достаточно чистым.

Резиновые кольца, установленные под гайкой осей катков, и уплотнительные устройства 11 предотвращают вытекание масла наружу и попадание в него пыли и грязи. Детали уплот-нительного устройства подвески взаимозаменяемы с деталями уплотнительного устройства поддерживающих роликов.

Рисунок 2.4- Натяжной механизм и поддерживающий ролик

1- ушко коленчатой оси; 9- подвижное уплотнительное кольцо;

2- упор пружины; 10- неподвижное уплотнительное кольцо;

3- натяжной болт; 11- резина подвижного кольца;

4- пружины амортизатора; 12- пружина;

5- гайка натяжения пружины; 13-коленчатая ось;

6- регулировочная гайка 14- ступица;

натяжения гусеницы; 15- ось;

- направляющее колесо; 16- резиновый бандаж.

- регулировочная гайка;

Рисунок 2.5- Каретка:

Внутренний балансир; 8- Ось катков;

Пружина; 9- Регулировочные продклаки;

Ось балансира; 10- Каток;

Пробка маслозаливного отвертсия; 11- Уплотнительное устройство;

Внешний балансир; 12- Пробка уровня масла;

Цапфа; 13- Пробка.

Цанговая гайка;