Шпоры по ТКМ / литье, резание, КМ / 8 тема

..doc8 тема

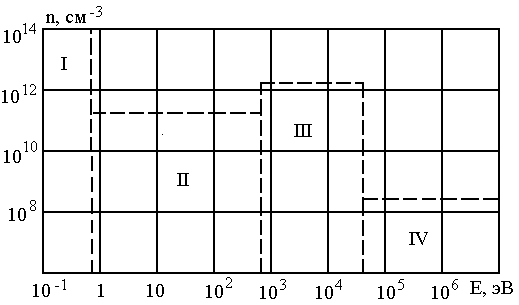

1. Классификация защитных покрытий в вакууме. Рассмотрим классификацию методов вакуумной технологии по области изменения основных параметров, характеризующих процесс взаимодействиями энергии Ei и плотности тока ускоренных ионов n, соответствующую тем или иным физическим эффектам, определяющим возможности осуществления различных технологических процессов. Диаграмма построена для взаимодействия с поверхностью бесстолкновительных потоков твердых (конденсирующихся) веществ (рисунок а). Сверху область параметров на диаграмме ограничена линией, соответствующей допустимой плоскости потока мощностью q=105 Вт/см2, которая ещё мотет быть снята принудительным охлаждением.

Область I по диаграмме (Е<1 эВ) соответствует процессам с тепловой природой. Для вакуумно-плазменной технологии нанесения покрытий эта область соответствует вакуумному испарению и конденсации. Область П.(Е ~ 10° - 103 эВ). Основным эффектом является конденсация из ускоренного ионного потока. Эти процессы соответствуют ионному осаждению. Область III. При энергии Е = 103 - 104 эВ возрастает распыление поверхности, и начинают проявляться эффекты внедрения ионов вглубь кристаллической решетки. Эта область энергии соответствует процессам ионного травления, катодного распыления, ионной очистки. Область IV. Е> 5.I04 (до 500.I03 эВ). Основным процессом является процесс ионного внедрения или имплантации ионов. Методы катодного распыления и ионного осаждения целесообразно разделить на плазменные и ионно-лучевые. Во-первых, используются непосредственно ионы плазмы, образующиеся при электрическом разряде в атмосфере газа при давлении 10-3- 10-1 Па. Во вторых, используется ионный поток, полученный в ионном источнике и направляемый в область высокого вакуума. Так как основным фактором, определяющим физические процессы на поверхности подложки, является энергия конденсирующихся частиц, то и в основу классификации положена энергия конденсирующихся частиц. Способ же получения частиц, среды и т.д. будет являться вторичным признаком, влияющим на экономичность, скорость нанесения покрытий, эксплуатационные характеристики покрытия. В соответствии с этим, методы нанесения защитных покрытий и обработку в вакууме можно подразделить на следующие виды: 1. Термическое испарение и конденсация. 2. Катодное распыление и конденсация. 3. Ионное осаждение покрытий. 4. Ионная имплантация. Классификация методов нанесения вакуумных защитных покрытий. Вакуумные защитные покрытия: Термическое испарение и конденсация: Резистивное испарение, Испарение электронным пучком, Лазерное испарение, Испарение взрывом. Катодное распыление и конденсация: Диодная система, Триодная система, Магнетронное распыление, Ионное распыление, Высокочастотное распыление. Ионное осаждение: Дуговой разряд в вакууме, Осаждение из тлеющего разряда, Осаждение их пучка ионов, Высокочастотный разряд. Ионная имплантация: Имплантация из плазмы, Имплантация с помощью источников ионов, Имплантация комбинированная. Каждый из перечисленных методов имеет определенные преимущества и недостатки.Так, метод катодного распыления, отличаясь большой универсальностью, характеризуется сравнительно низкой скоростью осаждения покрытия. Термическое напыление в вакууме характеризуется высокой производительностью, но имеет существенный недостаток - низкое адгезионное свойство покрытий и малый коэффициент использования материала.Метод ионного осаждения, позволяющий получать покрытия с высокой однородностью по толщине и с отличной адгезией к основе, имеет недостатки, обусловленные сложностью стабилизации разряда плазмы. Метод ионной имплантации открывает возможности получать новые сплавы, которые трудно или практически невозможно получать другими известными способом (например, из-за химической несовместимости компонентов, препятствующей их взаимопроникновению) позволяет получать сплавы с высокими эксплуатационными свойствами: прочностью, жаростойкостью, жаропрочностью, коррозионной стойкостью и т.д. Недостатком метода является сложность создания достаточно глубоких слоев (более I мкм), сложность и высокая стоимость установок. Для решения конкретных технологических задач, в зависимости от вида производства, требуемого качества, условий эксплуатации и т.д., тот или иной способ может оказаться более предпочтительным.Технологический процесс напыления должен обеспечивать получение самых различных покрытий с высокой адгезией к основе и высокой равномерностью при высокой производительности процесса. Методы ионного осаждения в силу своих особенностей в наибольшей степени отвечают этим требованиям.

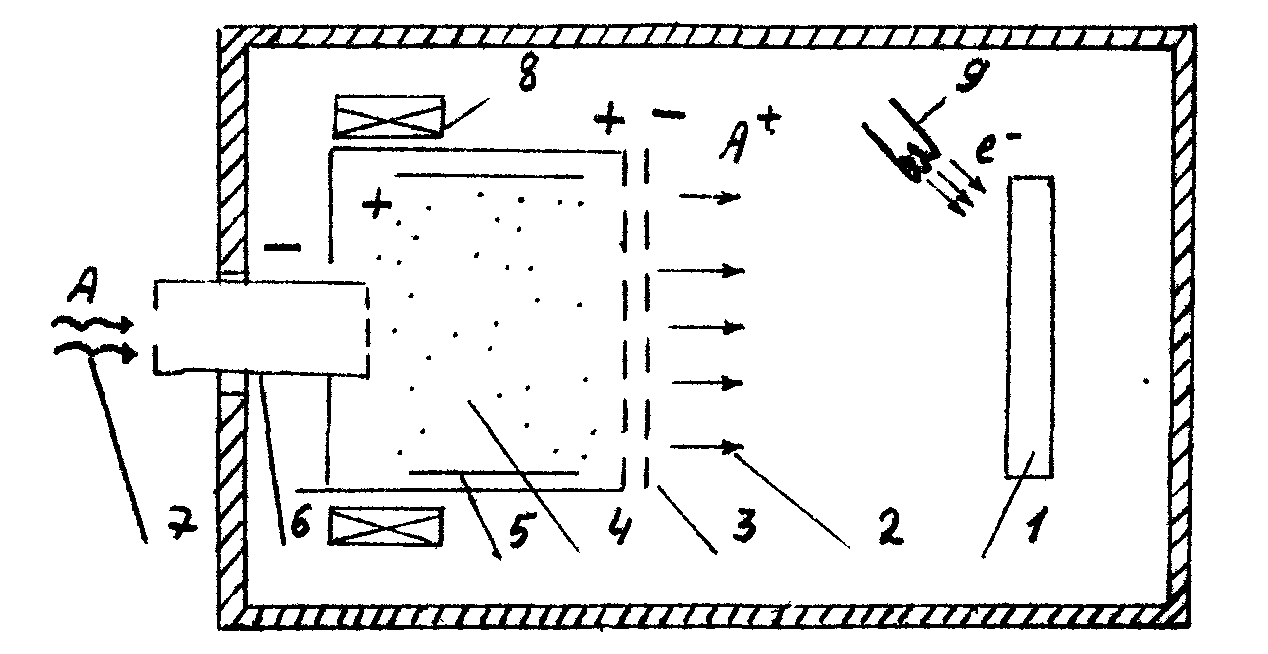

2. Метод ионной имплантации. Метод основан на использовании специальных источников ионов. В источнике создается полностью ионизированная плазма, затем с помощью ионно-оптических систем ионы вытягиваются из плазмы и ускоряются до энергии в диапазоне 5-500 КэВ (рисунок б). Ускоренные ионы внедряются под поверхности на глубину порядка I мкм и менее. Преимущество ионной имплантации перед другими методами введения примеси в твердые тела состоит в универсальности процесса, позволяющего ввести любой элемент в любой материал в строго контролируемом количестве, а также задавать его распределение по глубине. Однородность имплантации по площади обеспечивается сканированием ионного пучка или смещением детали.

Рис.б. Схема установки для ионной имплантации I - подложка; 2 - ионный поток, 3- ионно-оптическая система; 4 - плазма; 5 - анод; 6 - катод; 7 - имплантируемое вещество; 8- магнитная система; 9 - нейтрализатор

Поэтому площадь имплантации ограничивается только временем и размерами вакуумной камеры. Ионы с одинаковой энергией, имплантируемые в твердое тело, останавливаются в некотором интервале глубин, что обусловлено статическим разбросом энергетических потерь. Там, где требуется большая однородность, необходимо использовать ряд разных значений энергии, что за счёт перекрывания зон даёт плоский профиль концентрации. Распределение можно дополнительно видоизменять, используя термодиффузию или радиационно-стимулированную диффузию. Методом ионной имплантации можно существенно изменить приповерхностные механические свойства металла; можно более чем на порядок величины изменить коэффициент трения, износостойкость, твердость. Необходимо отметить, что, как и в случае коррозии, механическое воздействие имплантации часто оказывает распространение гораздо глубже пробега ионов. Твердость и механические свойства определяются сопротивлением поверхности пластической деформации и поэтому увеличиваются при повышении предела текучести. Ионной имплантацией можно вводить точечные дефекты и примесные атомы (бора, углерода). По сущности протекающих процессов метод ионного легирования не зависит от пределов химической растворимости, от температуры в процессе имплантации и от концентрации химических элементов (в том числе имплантируемого вещества) на поверхности мишени. С технологической точки зрения метод ионного легирования (имплантации) обладает рядом преимуществ (перед диффузией, сплавлением, эпитаксией, плазменным напылением и др.): 1.менее длителен процесс легирования при высокой однородности распределения имплантированного вещества по поверхности; 2 возможна точная дозировка легирующего (имплантируемого) элемента; 3введение вещества с практически неограниченной растворимостью в твердом состоянии; 4константы диффузии при ионной имплантации практически не влияют на образование сплава; 5отсутствие проблемы адгезии, так как нет поверхности раздела; 6 высокая контролируемость и воспроизводимость; 7 размеры детали практически не изменяются; 8 вводится очень малое количество вещества, поэтому при необходимости можно применять достаточно дорогое вещество без существенного удорожания технологии. 9 менее жёсткие требования к чистоте легирующих материалов, поскольку они разделяются по массам в сепараторе перед ускорителем;10 реализация процесса при низких температурах;11 простота методов защиты поверхностей, не требующих обработки ионной бомбардировкой; 12 многократная имплантация с изменяющимся напряжением позволяет осуществлять нужное распределение имплантированного элемента по глубине поверхностного слоя. Ионная имплантация получила наибольшее распространение в полупроводниковой технике, микроэлектронике и атомной энергетике. Однако уже первые экспериментальные данные по работоспособности режущего инструмента, деталей ГТД, деталей морских судов показывают, что ионная имплантация - исключительно перспективный технологический процесс.